锻压情报网

《液压机安全技术要求》国家标准颁布

日前,GB28241-2012《液压机安全技术要求》国家标准由国家质量监督检验检疫总局和国家标准化管理委员批准发布。该标准规定了液压机的术语和定义、风险评价、安全要求和措施、安全要求或措施的检验及使用信息等内容。

该标准的实施将有利于提高我国液压机的安全水平,为国产液压机进入国际中高端市场提供了条件。同时该标准对液压机可能对人员造成的伤害采取了科学有效的保护措施,对环境的影响也做了严格要求。此标准的发布,将促使我国液压机在安全方面取得突破性的进步,与国际先进国家和地区接轨。

《液压机安全技术要求》国家标准由中国机械工业联合会提出,全国锻压机械标准化技术委员会归口,由合肥合锻机床股份有限公司等单位联合起草。该国家标准将于2013年1月1日开始实施。

济南铸锻所有限公司国家重大专项课题顺利通过中期检查验收

2012年11月18日,中国国际工程咨询公司受“高档数控机床与基础制造装备”国家重大专项办的委托组织有关专家在北京召开数控机床专项2012年中期评估检查会议。济南铸锻所承担的2项、参加的1项重大专项课题接受了中期检查。

济南铸锻所承担的2011年度“轿车铝合金缸盖、缸体低压铸造成套设备”重大专项课题,主要任务是研制开发轿车铝合金缸盖低压铸造成套设备,打破国外在低压铸造生产轿车铝合金缸盖、缸体领域的技术垄断,满足我国汽车行业的需要。“数控高速冲压设备可靠性增长技术”课题所形成的高速冲压设备的可靠性设计理论、保障技术、试验技术、标准规范的最终成果可以为相关共性技术的推广应用提供支持。“超高强度汽车结构件热冲压技术和装备生产线”课题是由合肥合锻机床股份有限公司作为主要责任单位,济南铸锻所作为主要技术支撑单位参加的重大专项项目。

通过课题组的努力,上述3项课题在组织协调、关键技术研究攻关等方面卓有成效,取得了相关专利、标准等诸多成果。中期检查会上,专家组在听取课题组综合情况汇报,进行质询、答辩的基础上,对课题给予了充分肯定和较高评价,认为“轿车铝合金缸盖、缸体低压铸造成套设备”课题技术研发虽然有较大难度,但核心装备研制较有成效;“数控高速冲压设备可靠性增长技术”课题在国拨资金有限的情况下,做了大量工作,为进行下一步优化奠定了基础。认为3个课题基本按时间任务节点有效地开展了工作,希望进一步加快课题进度,尽早完成课题验收工作。

“板材柔性制造生产线”项目荣获机械工业科学技术进步二等奖

近日,经中国机械工业科学技术奖评审委员会评审和中国机械工业科学技术奖管理委员会批准,济南铸锻所“板材柔性制造生产线”项目荣获2012年度中国机械工业科学技术进步二等奖。

“板材柔性制造生产线”是济南铸锻所在已有数控转塔冲床及数控直角剪切机等产品及专利基础上,吸收国外先进技术,通过对板材柔性制造生产线关键技术攻关,突破板材立体仓库、自动上料、数控分选码垛、联线控制及软件等核心技术,研发完成的具有技术领先、结构完善、性能可靠、快速高效等特点,对金属板材进行冲剪一体化加工的高效数控设备。

本项目已获专利授权9项,产品在重庆祥泰电气有限公司等多家用户得到广泛应用,预计近5年内,在国内可累计增加销售100台以上。

该项目的研制成功,对于我国金属板材成形制造业在成套化、复合化、高效化、柔性化等高端技术领域的发展,提升我国数控板金加工技术与装备水平及自主创新能力,促进我国装备制造业健康快速发展具有重要意义。

济南铸锻所有限公司三项科技成果顺利通过省级鉴定

近日,受山东省科技厅委托,济南市科技局主持召开了济南铸造锻压机械研究所有限公司“汽车半桥壳热压成形自动生产线”等3项新产品的科技成果鉴定会。

鉴定会上,由中国工程院院士、浙江大学教授、博士生导师谭建荣等7位专家组成的鉴定委员会首先听取了各项目组负责人关于项目情况的汇报,认真研究了项目审查资料,并通过观看生产现场录像更加直观地了解各课题产品。最后,经过质询答疑和讨论,7位专家一致认为:“汽车半桥壳热压成形自动生产线”、“高效五主机数控三面冲孔生产线”应用与集成相关技术达到同类产品的国际先进水平,“D53K-5000数控径轴向抽芯辊式辗环机”项目达到了同类产品的国内领先水平。

专家高度评价了各鉴定产品,同时对产品进一步优化与改进也提出了宝贵意见。各课题组表示要把这次鉴定会作为新的更高的起点,提高创新思维能力,努力把产品做的更好、更精,使企业发展永葆生机和活力。

济南二机床承担的印度通用汽车冲压项目正式投入生产

2012年11月8日,济南二机床集团有限公司(以下简称济二)为通用汽车印度公司提供的5250吨全自动机器人送料冲压生产线投入生产。通用印度汽车公司按照当地风俗习惯举行了隆重的启动仪式。项目投产引起了通用汽车高层的重视和关注,GM全球生产制造总裁兼国际运营部总裁Timothy E Lee出席了启动仪式。济二副总经理赵晋荣也应邀出席并在首个冲压件上签字留念。

通用印度冲压项目是济二作为国际总承包商实施的首个海外“交钥匙”项目,开启了国产重型冲压装备进入国际高端市场的崭新一页。从签约到投产历时一年半,济二以高水准的研发水平和制造实力完满收工。作为通用印度HALOL工厂唯一的冲压生产线,通用各方对整机质量、项目管理和进度控制以及施工安全、运输清关等方面都给予了较高评价。印度通用项目经理Mr.Rajeev Ranjan表示,济二是他在GM工作多年,目前为止最满意的合作伙伴。

通用印度项目的圆满实施为济二与通用的合作再次增添了光彩一笔。之前,上汽通用五菱柳州和青岛分公司以及上海通用的上海、烟台、沈阳、武汉等四大基地均选用了济二具有当今国际先进水平的单、双臂全自动快速冲压线,成为济二最大的高端客户。2011年济二也被上海通用汽车评为年度唯一的设备“最佳供应商”。

济南二机床 吴艳玲

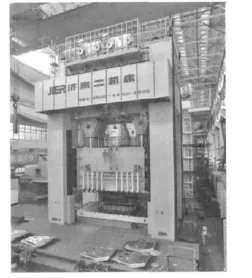

国内首台25000kN大型伺服压力机研制成功

2012年11月17日,济南二机床集团有限公司举行大型伺服压力机演示会,来自国内30多家汽车企业的相关人员,现场观摩了济南二机床研制的国内首台25000kN大型伺服压力机。

这台伺服压力机的研制成功,是济南二机床在掌握和运用单双臂快速送料冲压技术、大型多工位压力机技术的基础上,在冲压技术领域取得的又一重要突破,标志着我国汽车覆盖件冲压装备与世界最新技术发展全面接轨。

冲压是汽车制造的首道工艺。随着现代汽车制造技术的迅速发展,新型材料、复合材料被广泛应用,对冲压装备的柔性化和智能化要求越来越高。大型伺服压力机完全突破了传统机械压力机的概念,取消了飞轮和离合器等耗能部件,由伺服电机直接提供冲压能量,可根据不同材料、不同工艺要求,任意设计滑块运动曲线,具有高质量、高效率、节能环保等特点。此前,这一技术只有日本、德国少数企业掌握,国内外汽车企业应用都刚刚开始。

作为国内冲压行业的领军企业,济南二机床技术发展与国际先进水平保持同步,在国内率先开展了伺服压力机技术的研究应用,并得到用户的认可,被列入国家科技重大专项。此次演示的25000kN大型伺服压力机,在主传动系统动力学分析、伺服驱动及控制系统设计、伺服运动曲线仿真模拟优化、数控模垫开发设计、设备故障自诊断及远程监控等关键技术上均取得了重要突破,整机能够在冲压过程中实现运行速度和成形力的无级调节,满足未来汽车制造发展新工艺、新材料的需要。

高新技术领域的持续突破,为济南二机床参与国内外高端市场竞争赢得了先机。近三年,高端产品订货所占比重由30%提高到50%以上,大、重型锻压设备国内市场占有率达到70%以上,成为国际市场强有力的竞争者。在装备国内汽车企业的同时,济南二机床研制的代表当今国际最新技术、完全自主知识产权的成套成线高技术装备,成批进入美国福特本部和通用印度等国际高端市场,树立了中国制造的新形象。由此,济南二机床在国际市场上实现了从主机供应到提供完整解决方案、由分包商到总包商、由配角到主角的转变,成为国际高端冲压装备领域唯一具有投标资格的中国企业,跻身世界三大冲压装备制造商。

济南二机床 吴艳玲 文/徐士俊 图

山东宏康开卷矫平生产线快速发展

日前,上海物资贸易股份有限公司黑色金属分公司暨上海鞍钢加工中心技改项目竣工典礼暨揭牌仪式举办。该项目是继上海鞍钢钢材加工有限公司引进山东宏康装备集团第1条、第2条开卷矫平剪切生产线后的第3条生产线,是由宏康自主研发制造的超大型25×3000mm开卷矫平剪切生产线。在启动仪式现场,前来参加仪式的中信特钢、宝钢、首钢、淮钢、南京钢厂等大中型钢铁生产企业的代表,对该生产线试车成功给予充分赞许。同时,该生产线也得到了上海鞍钢钢材加工有限公司控股股东——鞍钢集团公司领导的重视,并得到原鞍钢集团公司董事长兼总经理、中国工程院院士、中国科技协会副主席刘王介的高度评价。

在上海鞍钢加工中心第1条生产线和第2条生产线现场,操作工人对宏康的产品表示认可,认为宏康的生产线是目前国内配置较完善、性能较先进和加工精度较高的计算机自动控制钢材加工设备,年加工能力可达60万吨,设备故障率低,连续作战能力强,钢板加工质量符合要求。

世界首台5万吨垂直挤压机在宏润重工诞生

日前,在河北宏润重工股份有限公司(以下简称宏润重工),经过世界首台5万吨垂直热挤钢管液压机组的挤压,一根粗钢管,一分钟就神奇地变成了细长的大口径厚壁无缝钢管。据悉,这是我国大口径厚壁无缝钢管生产领域的重大突破,标志着我国装备制造业在该领域已经达到美、日等发达国家的先进水平。

5万吨垂直挤压机项目属于先进制造技术的高端制造领域,称得上是重大工业基础装备之一,该机组的研制,对于打破国外技术和产品双重垄断,实现高端产品国产化,加快民族装备制造业振兴,提升企业自主创新能力,降低生产成本,大幅度提高基础配套件和基础工艺水平意义重大。

宏润重工董事长刘春海说,公司研发制造目前世界上压力最大的5万吨垂直热挤钢管机组,并应用于大口径厚壁、高合金和不锈钢、钛合金、镍基合金等高压厚壁无缝钢管的生产,目的是解决特殊用途、替代进口的、具有稀缺性的、采用轧制工艺不能完成的高等级、高附加值产品,实现大口径厚壁无缝钢管制造技术的重大突破和产业化生产,提高国产化水平。

大口径厚壁无缝钢管主要用于大型电站、核电站、石油炼化和煤化工所用的不锈钢合金钢管以及国防装备等行业。据市场调研,国内项目工程年需求用量约近30万吨,目前,美国威曼·高登公司、德国曼内斯曼公司、日本住友公司等几乎垄断世界全部耐高温高压厚壁成型材料。

该设备本体吨位大,精度要求高,结构复杂庞大。公司攻克了垂直挤压工艺、压机设计、大型框架等一系列技术难题,采用先进的结构和技术,实现了装备和大口径厚壁钢管制造技术的重大突破。

万吨级以上垂直挤压机,属于高端制造领域,是一个国家制造能力的标志。宏润重工自主设计制造的5万吨垂直热挤钢管液压机拥有自主知识产权,全部为国产化制造,在多个方面实现了技术突破,创造了多项世界第一:一是采用框架结构,提高挤压机主要承载部件的抗疲劳寿命;二是拉杆式组合梁设计制造,减小零件单重及制造、安装难度;三是超高压系统设计,增强设备的稳定性;四是大型热作模具,热制坯—垂直挤压工艺技术。5万吨垂直挤压机项目批量生产后,每年仅替代进口就可为国家节省5亿美元。

该项目投资比同类项目节省资金50%以上,可实现年销售收入20多亿元,年创利税3亿元,是目前世界最大的热垂直挤压机组。可挤压世界上最大口径和厚壁的巨型管——最大外径1320mm、壁厚200mm、最大长度12m特大口径厚壁无缝钢管,填补国际空白。还可加工生产巨型管模、核电球型封头、空心风电机轴、高压阀门阀体及飞机、船舶制造中所需的高等级锻压件等。该液压机挤压能力大,产品挤压一次成形,生产效率高、材料利用率高,单位工业增加值综合能耗由原来的顶管机工艺0.55吨标煤/万元下降到0.42吨标煤/万元,二氧化碳及氮氧化物排放量大幅降低。

国产化最大吨位600t·m全液压操作机在烟台顺利投产

2012年11月9日,青岛华东工程机械有限公司制作的首台国产化200t/600t·m全液压操作机在烟台台海顺利投产交付使用。这是华东机械继2011年10月浙江德润120t/360t·m全液压操作机投产以来又一台更大吨位操作机投产使用。

该设备于2011年11月签订合同,属于交钥匙工程。设备在2012年9月运抵设备现场,10月底一次性现场试车成功,11月9日交付业主使用。在双方的积极配合下,一年之内完成本设备的设计、制造、安装调试并交付使用,目前在同级别设备中尚属首次。本台操作机具有完全自主产权,可达到600t·m的夹持力,钳身中心距工作台面最高水平高度可达到5200mm,水平升降行程可达到3200mm,钳头旋转控制定位精度±1°,车体行走控制定位精度±8mm。达到国际领先水平,也是继华东机械360t·m操作机投产后,又一台国产化第一大吨位操作机,打破600t·m操作机依赖进口的局面。

该设备配套100MN自由锻压机,实施达产后,将成为国际先进核电站装备及其配套材料的生产制造基地之一。其在大型自由锻行业的示范应用,将大幅提高我国大锻件制造质量和生产效率,有效降低生产能耗,在核电、火电等领域取得良好的社会效益。该设备的投产进一步提升了国内大型自由锻行业的整体装备能力,同时,标志着我国自行设计制造的大型自由锻造操作机的能力迈上新的台阶。

青岛华东 夏 峰

南通锻压预计全年不亏损

南通锻压日前表示,公司四季度生产经营正常,预计不会出现亏损。目前其生产经营稳定,预计全年业绩也不会出现亏损。

该公司同时表示,受当前国内经济及行业形势影响,公司产品销售价格与毛利率下降,净利润有所下滑。

其主营业务为锻压设备(液压机床、机械压力机)及配件的研发、制造及销售。该公司今年前三季度实现净利润2418.48万元,同比下降34.6%。公司第三季度实现净利润548.59万元,同比下降70.7%。

我国首台400kJ数控全液压对击模锻锤研制成功

近日,我国首台400kJ数控全液压对击模锻锤在江苏百协精锻机床有限公司研制成功,结束了国内大型精密模锻成形设备完全依靠进口的历史。

该产品是大型自动化锻造生产线的核心装备,其最大冷击力达到1.6万吨,是目前世界上同类产品中最大规格的设备。产品具有高效、节能、环保、高可靠等特点,是国家鼓励优先发展的重大战略装备。该产品的全液压动力驱动系统由结构件油箱、电机、油泵组、蓄能器油缸组件和高度集成的液压控制系统组成,主要液压元件和密封件均采用国际最优质品牌产品;产品机架是优质、加厚、加强的钢板结构件,具有强度高、变形小、稳定性好等特性;等质量的上下锤头是精铸的优质合金钢,具有抗冲击、耐磨损、机械性能稳定等特点。该产品数字化控制系统采用德国西门子产品,可实现运行状态自动监控和故障的自我诊断,可实现打击能量、打击步序的数字化控制。该产品以上下锤头等质量、等行程、等速度的悬空对击,减少设备基础的大量投资,克服了大型锻造装备对周边环境的振动危害。

目前,国内进口同类产品价格在5000多万元人民币,极其昂贵的投资成本严重制约了我国大型高端模锻产业的发展。百协公司产品在替代进口的同时,可为用户节约投资成本2/3。