导丝辊组件磨削加工工艺

张亚洲

(襄阳航力机电技术发展有限公司 湖北 襄阳 441021)

导丝辊是一种牵引经纱从一组经轴上退绕出来的主传动辊,是浆纱机机件之一。在最新的浆纱机上以独立的伺服电机或交流变频电动机分别驱动导丝辊和上浆辊,进而控制两辊的表面线速度差,以提高纱线吸浆能力,减少浆纱伸长。可见,导丝辊组件是纺织行业里一种常见的机械设备。 我公司于2012 年8 月接到某型导丝辊组件的加工任务,由于此前我们接触到的类似产品较少,缺乏加工经验,而且属于批量生产。 为此,我们做了以下工作:

1 导丝辊组件磨削工艺可行性分析

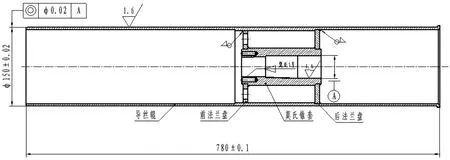

图1 导丝辊组件示意图

1.1 零件的结构特点

1.1.1 (如图1 所示)零件全长780, 外圆φ152±0.02,两端内孔壁厚最小处不足4mm,内腔中间的莫氏锥套与导丝辊组合焊为一体。

1.1.2 零件外圆φ152±0.02,表面粗糙度要求Ra1.6。

1.1.3 外圆φ152±0.02 对莫氏5 号锥孔同轴度≤φ0.02。

1.2 加工难点分析

1.2.1 零件材料主体均采用45 钢管组焊,硬度为229HBW,抗拉强度σb为600MP,伸长率δ 为16%,冲击韧度αK为39.2J/cm2,热导率K 为50.2W/(m·K), 切削过程中的塑性变形会造成表面硬化,不仅会降低零件的疲劳强度,而且对砂轮有强烈的磨损作用。 其磨削加工性较差。

1.2.2 导丝辊组件的“薄壁悬伸长筒”结构,导致其工艺系统刚性差、容易产生振动及热变形等问题,为了达到加工精度,必须合理安排工艺路线,适当采取热处理,选择合适的磨削参数来保证图纸形位公差和表面粗糙度要求。

1.3 确定加工工艺路线

根据对导丝辊组件特性和技术要求的分析,确定工件加工工艺流程如下:

半成品配套→组焊→热处理去应力退火→精车外圆留磨量→穿芯轴磨削外圆→动平衡→检→表面处理→检→入库

1.4 热处理去应力

薄壁零件在加工过程中,因加工应力极易变形,工艺方法采用安排半成品组焊与精车之间穿插去应力退火的方式,去除加工中的残余应力。 既能改善材料组织,又能稳定尺寸。

2 磨削前的准备

2.1 磨削时,选用M1432A 型万能外圆磨床和AF60K6V 为特性的砂轮。

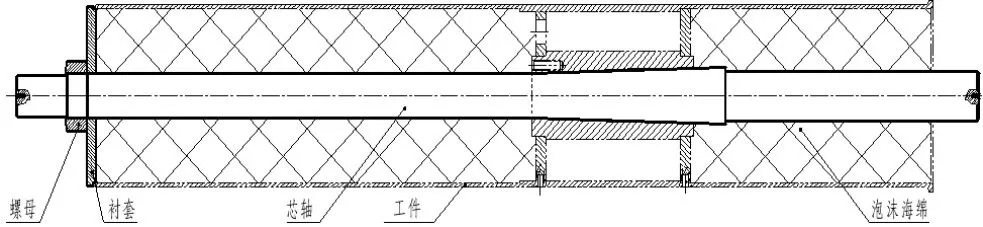

2.2 准备如图2 所示的芯轴,泡沫海绵,衬套,螺母等磨削夹具。

图2 磨削夹具

2.3 磨削用量的选择

由于零件直径较大,砂轮单位颗粒面积上受力较大,切削温度较高,因此砂轮磨损很快。 为改善切削条件,加工时应大量使用冷却液,以降低切削温度,提高砂轮使用寿命,减小零件变形。磨削用量为砂轮转速v=40m/min, 工件的进给速度vf=0.003~0.005mm/r, 磨削深度ap=0.005~0.01mm。

3 磨削步骤

3.1 如图2 所示:将工件莫氏5 号锥孔装上芯轴,芯轴两端的筒腔内填充泡沫海绵,衬套与工件内孔的过盈量不宜大,避免工件产生径向变形。然后在左端装上螺母、鸡心卡头,把工件安装在M1432A 型外圆磨床两顶尖之间。

3.2 调正工作台,粗、精磨外圆φ152±0.02,Ra1.6 至要求。

3.3 卸下工件,检验磨削加工质量。

4 需要注意的问题

4.1 在磨台阶端面时,一定要使砂轮主轴轴线和工件的轴线平行,以保证台阶端面与工件轴线的垂直度公差。

4.2 精磨时,磨削用量应减小,防止磨削力增大,造成工件松动。

4.3 发现砂轮钝化后,应及时修整砂轮,保持砂轮锋利。

4.4 磨削台阶面长度时,为了准确控制工件长度,可将指示表固定在磨床工作台下面的工作箱上,表头触在工作台挡铁上。

5 结语

通过对导丝辊组件加工技术的研究和加工,掌握了导丝辊组件的加工工艺和磨削技巧,加工手段及操作可行、方便,赢得了客户高度认可,提升了公司的信誉度和影响力。