电石渣在火电厂湿法烟气脱硫中的应用

孙成永,张 鹏

(国电重庆恒泰发电有限公司,重庆400060)

近年来,随着日益严格的环保法规的实施,二氧化硫作为主要污染物被国家纳入总量减排管理,火电厂烟气脱硫技术也得到进一步发展。氯碱行业所产生的电石渣,由于其综合利用率较低,大量堆放所带来的环境污染问题也受到广泛关注。经实际应用表明,2台300MW燃煤发电机组烟气脱硫每年可消耗7万吨电石渣,不但大幅降低了脱硫成本,还提高了电石渣的综合利用率,缓解了电石渣的环境危害。

1 电石渣综合利用现状

目前,电石渣在水泥、制砖、建材以及废水酸中和等方面有所应用,但利用量较少,整体综合利用率不足30%,大多数仍采取集中堆放处理,对周边环境,特别是对土壤和地下水带来危害。传统的电石湿法制乙炔工艺所产生的电石渣含水率达90%,经脱水后其含水率仍达40% ~50%,呈浆糊状,在运输途中易渗漏污染路面,长期堆积不但占用大量土地,而且对土地有严重的侵蚀作用。近年来新兴的电石干法制乙炔工艺所产生的电石渣水份在10%左右,呈粉末状。由于该工艺比湿法工艺效率高,粉末状的电石渣在转运、堆放以及综合利用方面也比湿渣便利,所以干法制乙炔工艺逐步得到推广。

重庆某化工厂在2009年实施了2套干法乙炔改造项目,其反应效率的提高给企业带来了经济效益,但其年产10万余吨粉末状电石渣,由于综合利用率较低,不但存在环境污染问题,而且企业为电石渣的转运和堆放场的管理还要投入大量资金。电石渣的处理成为制约干法乙炔工艺技术发展的主要因素。

2 火电厂烟气脱硫现状

“十一五”末,我国火电行业建设烟气脱硫装置容量约5.6亿 kW,占火电总装机容量比例的85%[1]。火电厂烟气脱硫技术主要有石灰石-石膏法、双碱法、氧化镁法、氨法、海水脱硫法等,而石灰石-石膏湿法烟气脱硫工艺是目前在我国火电厂应用最广泛、技术最成熟的烟气脱硫技术,约占已安装脱硫装置机组容量的90%[2]。但由于煤炭市场发生变化,煤质特别是硫份偏离了设计煤种,火电厂脱硫系统仍普遍存在对复杂工况适应性差、故障率高、难以长期稳定达标运行等情况。

石灰石化学成份主要为CaCO3,其折算CaO的理论含量为54%,实际在52%左右,因地理区域等因素,有些地区甚至不足50%。由于石灰石本身的物化性质限制,其作为脱硫剂对燃煤硫份较高的火电厂就难以适应,特别是在我国西南高硫煤地区。

重庆某电厂2×300MW燃煤发电机组2006年投产,设计为石灰石-石膏湿法脱硫工艺,设计煤种硫份3.51%,设计脱硫效率大于95%。机组投产后,由于煤炭市场变化,实际燃煤硫份达5%,远远超过设计值,导致机组投产后脱硫效率达不到设计值,二氧化硫排放浓度超标。为此,该电厂在2008年5月对原脱硫设施实施了技术改造,将原石灰石-石膏脱硫工艺改为石灰—石膏脱硫工艺,同时增大了各个系统的容量。

石灰主要成份为CaO,CaO含量在80%左右。由于其CaO含量比石灰石高,且溶于水后形成的电石渣Ca(OH)2呈强碱性,对SO2的吸收反应也较石灰石强烈,用于火电厂烟气脱硫可适应较高硫份的煤种。该电厂实施石灰法脱硫技术改造后,可适应5.5%硫份的煤种脱硫。但该电厂脱硫改造投入运行后,由于石灰粉价格比石灰石高数倍,使脱硫成本大幅升高。因此,石灰法脱硫虽能适应较高硫份的煤种,但其使用的经济性不利于火电厂经营。所以,必须寻求一条既能满足高硫煤脱硫效果,又能降低脱硫成本的工艺路线,才有利于电厂的持续发展。

3 电石渣湿法烟气脱硫原理

3.1 电石渣的形成原理

电石渣是氯碱化工行业电石法生产乙炔气体所产生的废弃物,其形成原理如下。

由焦炭(C)和生石灰(CaO)在高温条件下反应生成电石(CaC2)和一氧化碳(CO):

电石(CaC2)水解生成电石渣[Ca(OH)2]和乙炔(C2H2):

3.2 电石渣湿法烟气脱硫的原理

火电厂烟气中的二氧化硫(S02)溶于水后生成亚硫酸(H2SO3):

电石渣浆液[Ca(OH)2]与亚硫酸(H2SO3)反应生成亚硫酸钙(Ca SO3·1/2 H2O):

通氧化空气后亚硫酸钙(Ca SO3·1/2 H2O)氧化生成石膏(Ca SO4·2 H2O):

在实际工程应用中,从烟气中脱除二氧化硫是在气、液、固三相中进行的,先后或同时发生了气—液反应和液—固反应。由于亚硫酸不稳定,所以浆液中同时存在SO32-和SO42-。总的化学反应式如下:

由以上化学反应式可知,因石灰(CaO)溶于水后生成氢氧化钙[Ca(OH)2],与电石渣的主要成份一样,所以电石渣脱硫与石灰法脱硫的原理是一致的,从而说明电石渣脱硫在理论上的可行性。

4 电石渣在火电厂湿法烟气脱硫的应用

4.1 重庆某化工厂电石渣的成份分析

重庆某化工厂2套干法乙炔装置年产电石渣10万余吨,其化学成份含量较稳定。表1是电石渣与重庆某电厂使用的石灰粉和石灰石各化验指标的对照表。

表1 电石渣、石灰粉和石灰石成份分析对照表

从化验数据看出,电石渣中氧化钙(CaO)含量比石灰粉低,比石灰石高;二氧化硅(SiO2)含量与石灰粉相当,比石灰石高。其中,石灰粉品质受矿点和煅烧技术影响,氧化钙(CaO)含量波动较大;石灰石品质也因矿点不同,氧化钙(CaO)含量有所差异;电石渣来源单一,其原料在进入化工厂前已经过质量控制,品质较为稳定。从实际运行情况看,电石渣含有少量大比重、大颗粒的杂质,在脱硫系统内易造成系统磨损和溶液箱底部杂质沉积。

4.2 重庆某电厂电石渣脱硫效果分析

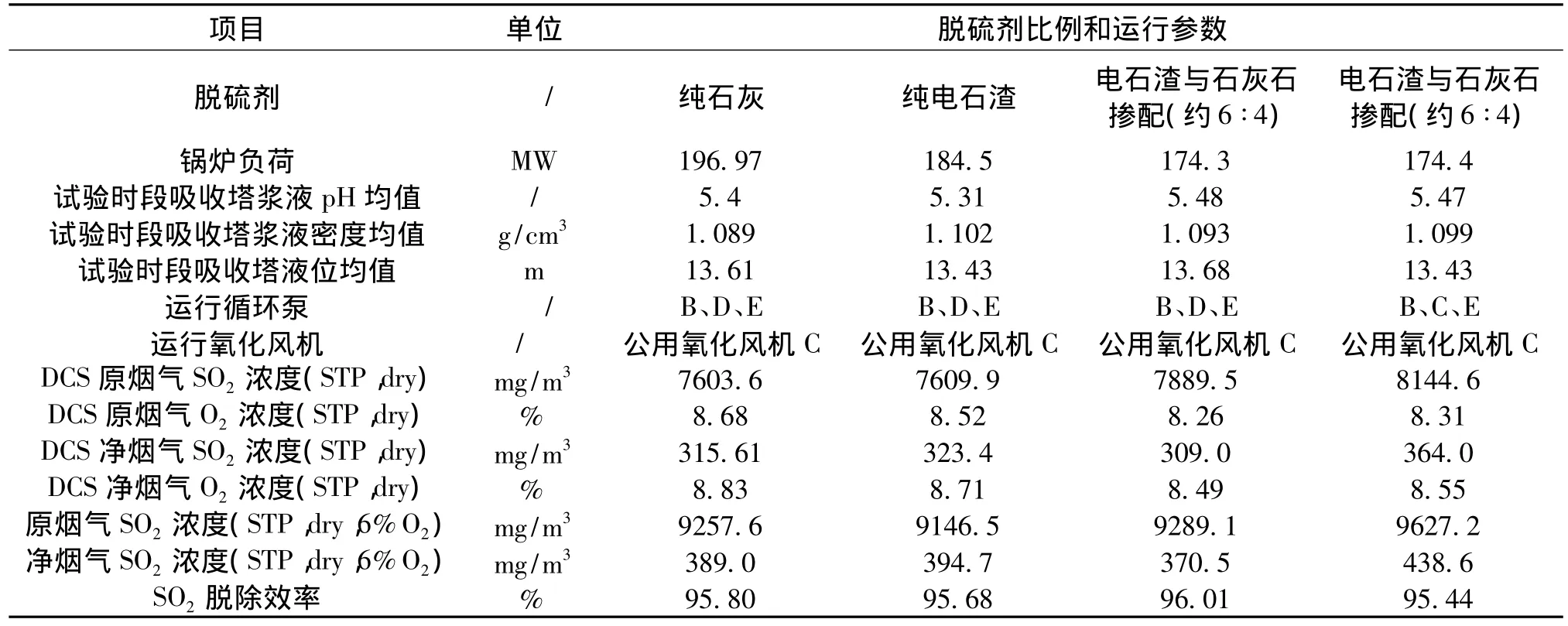

重庆某电厂自2010年开始电石渣脱硫试验,采取电石渣与石灰粉和石灰石按一定比例混用的方式试验。表2~表4为各种工况下脱硫系统运行参数。

表2 电石渣与石灰石掺配运行参数表

表3 电石渣、石灰石、石灰粉掺配运行参数表

表4 低负荷下不同掺配比例运行参数表

4.3 电石渣脱硫存在的问题及解决措施

(1)电石渣含有少量大比重、大颗粒的杂质,进入脱硫系统后易造成系统管路和设备磨损,还会在溶液箱底部沉积。杂质沉积量过大,会减小溶液箱有效容量,影响系统出力,还会造成溶液箱的搅拌器损坏。所以在制浆前或制浆过程中需加装一套过滤设施,除去其中的杂质。

(2)纯电石渣脱硫会对吸收塔内的石膏结晶以及下游的石膏脱水带来一定影响。经试验得出,电石渣浆液和石灰石浆液掺配比例约在6∶4~7∶3之间,电石渣浆液、石灰石浆液、石灰浆液掺配比例约在2∶1∶1时,可同时保证达标排放和石膏浆液品质基本不受影响。若采用石膏抛弃法脱硫的电厂,则可不受此限制。

(3)随着pH值从4.9~6.4,脱硫效率整体呈逐渐增加趋势。但pH值从5.8增加至6.4时,pH值增加对脱硫效率影响幅度减小。吸收塔浆液pH值在5.8以下时,石膏中碳酸盐含量均较低(试验结果均在1.7%以下);当pH值提高到7.0时,碳酸盐含量相对突然提高。分析反应机理,可能是pH值提高到一定程度后,会促进吸收塔浆液吸收烟气中的CO2,从而反应生成CaCO3,且时间久后吸收塔浆液亚硫酸盐增加较多。建议采用电石渣和石灰石掺配做脱硫剂时,根据主机负荷及入口SO2浓度情况,吸收塔浆液pH值最好控制在5.0~5.7之间。

5 结论

电石渣脱硫的方法是可行的,脱硫效果能够达到国家环保要求,且能适应较高硫份煤种的脱硫。电石渣使用掺配的比例以及pH值等其他运行控制参数应根据电厂实际情况进行性能试验而定。

以重庆某电厂为例,每年可消耗电石渣约7万吨,与石灰粉相比,每年可节约脱硫剂费用1000余万元。而且大大减少了化工行业电石渣作为固体废弃物的排放量,具有较好的环境效益。因此,电石渣脱硫具有一定的推广意义。

[1]薛建明,王小明,刘建民,等.湿法烟气脱硫设计及设备选型手册[M].北京:中国电力出版社,2011.

[2]周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006.

[3]吴金乐.电石渣脱硫技术的探讨[J].机电技术,2008,(1).

[4]卫泳波,薛维汉,郝强,等.电石渣浆在大型火电机组烟气脱硫中的应用[J].山西能源与节能,2006,(1).