基于ANSYS的挖掘机铲斗体焊接应力场模拟

季 鹏 ,吴 冬 ,殷晨波,蒋国进,戴晴华

(1.南京工业大学 车辆与工程机械研究所,江苏 南京 210009;2.三一重机有限公司,江苏 昆山 215300)

0 前言

焊接热过程是影响焊接质量的重要因素之一,它包括电弧物理、金属相变、传热和力学等复杂过程,由于焊接的高度集中热输入,焊件在冷却之后容易产生较大的残余应力和变形,会影响焊件装配工艺和使用性能。在此运用ANSYS有限元软件对铲斗体进行焊接过程的模拟,先进行温度场的分析,然后利用热-力耦合方法,计算得到铲斗应力场的分布规律。

1 计算流程

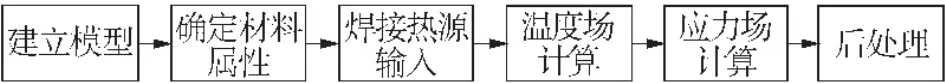

焊接有限元分析主要是温度场和应力场分析,运用APDL编程首先分析焊接温度场,然后将温度场所得到的节点作为体载荷,加载到应力场分析中,计算得到应力场结果,其整体计算流程如图1所示。

图1 焊接过程模拟流程Fig.1 Welding process simulation flow chart

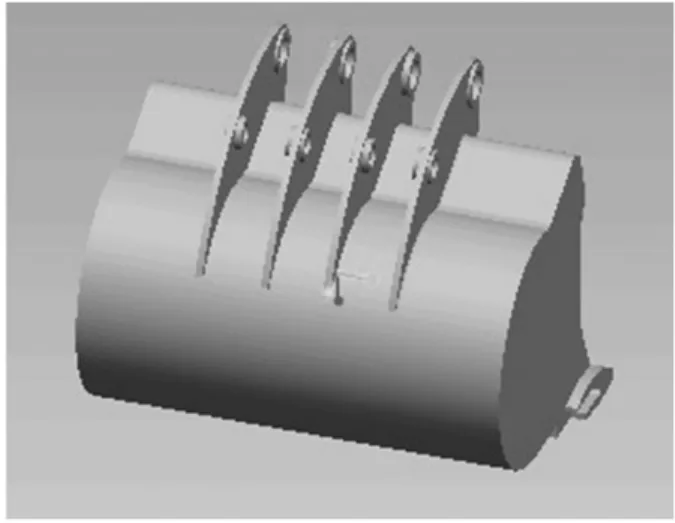

1.1 模型的建立

液压挖掘机铲斗体由三维绘图软件Pro/E建立,然后保存iges导入有限元分析软件ANSYS中进行有限元网格划分,其有限元模型及坡口形式如图2和图3所示。

图2 铲斗体几何模型Fig.2 Geometric model of bucket body

图3 焊缝坡口形式Fig.3 structure of weld groove

1.2 材料高温性能参数

液压挖掘机铲斗体的材料为HG70,是一种高强度工程用钢,抗拉强度为700 MPa,材料的热力学性能和温度有关,且呈现非线性,在ANSYS中,运用mptemp和mpdata命令建立材料在温度下的参数,高温处的物理性能保持不变[1-2]。

1.3 焊接热源的处理与施加

运用内生热的加载方式来模拟焊接热源,通过ANSYS中的生死单元技术来实现焊接材料不断填充焊缝的过程,先将焊缝有限元单元的刚度矩阵乘以一个很小的因子,近似为0,开始进行焊缝填充时,利用*DO-*ENDO命令激活相应的单元,并对其加载[3]。

1.4 相变影响

焊接过程中存在固液相变问题,则需考虑相变潜热,在其变化过程中吸收和释放热量,当材料温度超过熔点或者相变点时,在ANSYS中根据材料随温度变化的焓来考虑相变潜热[4],即式中 H为热焓;ρ为密度;c(T)为比热函数;T为绝度温度。

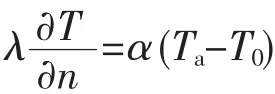

1.5 边界条件

焊接过程的边界条件包括温度场分析的边界条件和应力应变分析的边界条件[5]。将试件上下表面及周围边界当作换热边界条件处理,即

式中 n为边界表面外法线方向;α为表面换热系数,取常数为 10 W/(m2·K);Ta为焊件温度;T0为环境温度,取室温20℃。进行应力应变分析时,在底板上和立板内外侧施加固定约束防止其移动,起到夹具的作用。

1.6 求解计算

首先进行温度场求解,焊接温度场的分析属于典型的非线性瞬态传导问题,在ANSYS中,采用牛顿-拉普森法,进行平衡迭代的同时修正刚度矩阵,打开自动时间步长,如果不收敛则会自动减小迭代步长,直至达到收敛。然后采用etchg、tts命令将热分析单元转换为结构单元,用ldread命令读入,计算求解焊接应力场。

2 结果与分析

2.1 温度场

焊接温度场结果是应力场结果的基础,同时温度场对应力场分布规律有着直接的影响,在后处理中,焊接温度场在进行盖面焊时,最高温度达到1662℃,如图4所示。

图4 温度分布云图Fig.4 The temperature distribution

2.2 应力场

选取立板外侧对焊接应力场进行分析,图5为从焊缝起点o开始沿着焊缝方向路径的纵向应力分布规律,在前半部分表现为拉应力,最大拉应力在焊接冷却后,达486.2 MPa。沿着焊缝方向,拉应力逐渐减小为零,在后半部分转变为压应力,最后又转换为拉应力,其中最大压应力达285.7 MPa。

图5 纵向应力分布Fig.5 Vertical stress distribution

图6为横向应力分布,规律和纵向应力一致,在前半部分应力值变化比较平缓且数值小于纵向应力值,仅在焊缝弯曲部分拉应力值有较大的变化,最大值为403.5 MPa,在后半部分,最大压应力值达201.6 MPa。

图6 横向应力分布Fig.6 Lateral stress distribution

图7 厚度方向应力分布Fig.7 Thickness direction stress distribution

图7为厚度方向应力分布,在前半部应力值呈现两端达到极大值,分别为 225.6 MPa 和 334.8 MPa,中间走势较为平缓且应力值不大;在后半部分表现为压应力,最大值达205.5 MPa。

3 结论

(1)基于ANSYS软件平台,采用内生热的加载方式来模拟焊接热源,选取适当的热边界条件,运用单元生死技术模拟焊缝的填充整个焊接动态过程。

(2)运用APDL语言进行参数化编程,得到了焊接应力场分布,并对焊缝关键路径进行了应力场分析。

(3)对铲斗体关键焊缝进行数值模拟,提前预测了结构件的焊接残余应力,为提高试验时间和优化工艺参数提供了参考价值。

参看文献:

[1]Tso-Liang Teng,Chih-Cheng Lin.Effect of welding conditions on residual stresses due to butt weld[J].Int.J.Pres.Ves.Piping,1998,7(512):857-864.

[2]Dong P.Residual stress analysis of a multi-pss Birth weld:3-D special shell versus axisymmetric models[J].Journal of pressure technology ASME,2001(5123):207-213.

[3]龚曙光,谢桂兰.ANSYS参数化编程与命令手册[M].北京:机械工业出版社,2009.

[4]罗金华,梁晓燕.中厚板多道焊温度场和应力场三维数值模拟[J].电焊机,2006,36(8):32-35.

[5]朱 洁,戴晴华,殷晨波,等.200吨大型液压挖掘机动臂体焊接有限元模拟[J].电焊机,2010,40(5):184-186.