一款高速车牵引橡胶球铰承载特性的研究

孙海燕,冯万盛,黄友剑,荣继刚,刘建勋

(中国南车集团 株洲时代新材料科技股份有限公司,湖南株洲412007)

作为转向架关键部件之一的牵引装置系统,承担传递车辆牵引力和制动力的功能,而牵引拉杆结构在牵引装置中的应用越来越普遍,牵引橡胶节点作为牵引拉杆中的弹性元件,是一个为牵引系统提供合适刚度、吸收振动的重要部件。为此,本文主要探讨一款高速车牵引装置上所用的橡胶球铰承载特性方面的问题。

1 高速车牵引系统对牵引球铰的要求

1.1 刚度特性要求

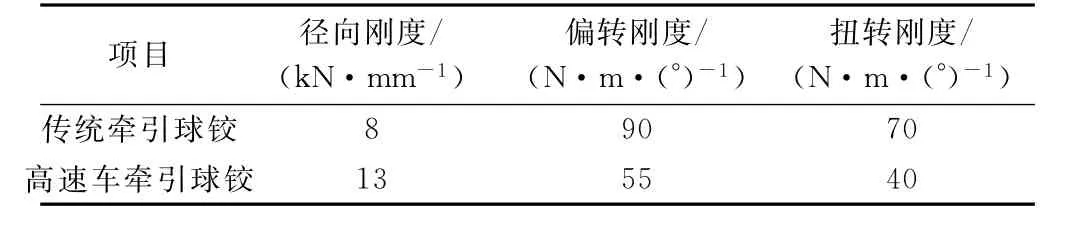

用于高速车牵引装置上的橡胶球铰,需要提供的刚度要求,与普通车牵引装置上的橡胶球铰所需要提供的刚度要求不同(表1),在刚度匹配上,高速车上的橡胶球铰需要实现较低的偏、扭转刚度,而正常承载下,需要提供较低的径向刚度(如图1所示)。

表1 传统牵引球铰与高速车牵引球铰刚度对比

图1 高速车牵引球铰径向特性曲线

1.2 疲劳特性要求

在疲劳承载上,与普通车牵引装置上橡胶关节大多只需要承受30kN的载荷不同,高速车牵引装置上的橡胶关节需要承受42kN的疲劳载荷;在疲劳寿命上,普通车上的橡胶球铰大多只需提供50万次的疲劳寿命,而高速车上的橡胶球铰则需要提供100万次以上的疲劳要求。

2 传统式牵引球铰结构及承载特点

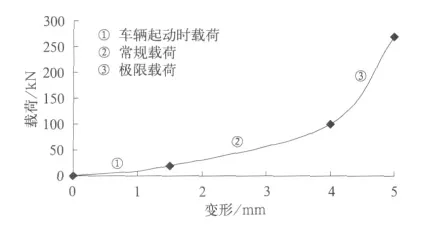

传统式牵引球铰根据不同的承载特性及应用环境,基本结构主要有内置(止挡)式和组合式牵引球铰两种,如图2、图3所示。

图2 内置(止挡)式橡胶球铰

图3 组合式橡胶球铰

2.1 内置(止挡)式牵引球铰

内置(止挡)式橡胶球铰[1]的特点是橡胶厚度较薄,径向承载方向均设置了一对抵抗过载时能产生大刚度的变刚度内孔和止挡;另外,该橡胶球铰结构简单,金属件加工成本低,模具加工及工艺也较简单。但产品在进行疲劳验证时,开孔处附近是薄弱的地方,容易产生疲劳问题,而产品制造过程中出现的各种偏差,也容易出现产品的质量问题。

2.2 组合式牵引球铰

组合式橡胶球铰[2]的特点是由独立的3件硫化体压装在芯轴上组成,即2件球铰A、1件球铰B和1根芯轴。由于芯轴与球铰B间存在一定的设计间隙,产品加载时由于间隙的存在,首先承载的是两端的球铰A;随着载荷的增大,球铰B与芯轴也发生接触,间隙变为零,球铰B开始为整个球铰提供刚度,从而使得整个产品具有较大的刚度,从整个加载状态上看,产品实现了变刚度的设计要求。

从另外一个角度上看,该结构的组装工艺比较复杂,而且组装件的应用增加了产品使用的风险,因为任何一个部件破坏意味着这个产品的失效,同时过多的部件占据了橡胶本身的设计空间,不利于橡胶球铰的设计,从而不利于对疲劳寿命有过高要求的牵引装置上使用。

3 新型单件式牵引球铰的承载特性

根据第2节所作分析,传统式牵引球铰由于结构局限无法满足高速车牵引装置大载荷、高疲劳寿命的要求。在传统式牵引球铰的基础上,本文设计出一种应用在高速动车组上的新型单件式牵引球铰。其主要的技术要求见表2。

表2 高速车用牵引球铰的技术要求

3.1 结构特点

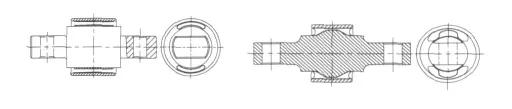

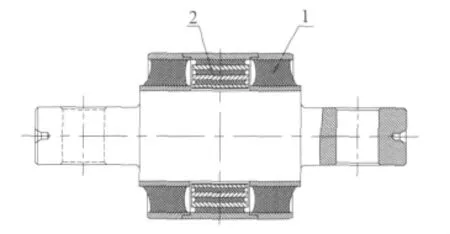

此种新型单件式牵引球铰的结构特点是(1)橡胶型面采用开放式结构设计,利于橡胶在承载时的应力释放;(2)厚胶层设计利于橡胶承受大载荷所产生的变形;(3)设计最为合适的橡胶预压缩量,合适的预压缩量充分抵消了橡胶硫化后冷却产生的残余拉应力,并给橡胶以合适的预压缩应力,避免产品在使用过程中出现影响疲劳寿命的拉应力,延长产品使用寿命[3],该产品橡胶预压缩量的设计是2mm。见图4。

图4 单件式牵引球铰

3.2 承载特性分析

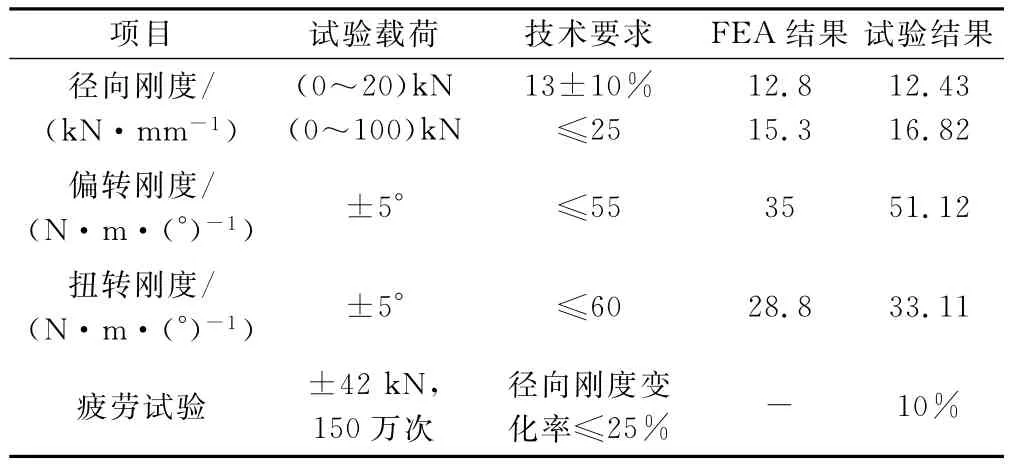

为验证3.1所述的结构满足表2所示的载荷要求,对该结构(见图5)进行了FEA分析,FEA分析所用材料参数来源于株洲时代新材料科技股份有限公司(以下称时代新材)FEA基础数据库,分析结果见表3。

通过对产品在径向载荷42kN下的FEA分析,橡胶的最大应变为79.5%,根据时代新材关于橡胶球铰疲劳寿命的设计准则[4],应变水平控制在80%以内完全可以满足产品150万次疲劳试验的要求;金属的最大应力为61.7MPa,远远小于42CrMo的屈服强度(屈服强度≥930MPa)。因此产品的可靠性能够得到很好的保证。

图5 橡胶球铰径向载荷42kN、偏转角度5°及扭转角度5°下的橡胶应变云图

表3 单件式牵引球铰FEA计算结果及试验结果

3.3 试验验证

通过试验对橡胶球铰的各向刚度及疲劳性能进行了验证,试验结果见表3。

3.3.1 刚度验证

对橡胶球铰的刚度验证包括径向刚度、偏转刚度及扭转刚度试验验证。

(1)径向刚度试验条件。径向连续3次加载0~100kN,加载速度10m/min,记录第3次的载荷—位移曲线;

(2)偏转刚度试验条件。连续偏转±5°,速度18°/min,记录第3次的扭矩—角度曲线;

(3)扭转刚度试验条件。连续扭转±5°,速度18°/min,记录第3次的扭矩—角度曲线。

根据上述试验条件得到的试验结果(表3)表明,本文所设计的橡胶球铰能够满足高速车牵引球铰的刚度要求。刚度试验加载示意图见图6。

图6 牵引球铰径向、偏转及扭转试验

3.3.2 疲劳试验验证

对橡胶球铰的疲劳试验条件是径向动态载荷±42 kN,疲劳次数150万次,该试验在南车时代电力机车研究所检测中心进行。试验时样品压入试验外套中,试验外套的内孔尺寸与牵引拉杆的内孔尺寸相等,然后以螺栓固定于试验支座上,如图7进行正弦波载荷±42kN的循环加载,疲劳次数150万次。在整个疲劳试验过程中,实时监测产品状态,橡胶表面温度超过40℃时,采用降低试验频率或吹风冷却的方式降低橡胶表面温度。样品在150万次疲劳试验完成后,状态良好;疲劳试验样品在23℃恒温24h后,检测样品的径向刚度,疲劳试验前后径向刚度变化率为10%,完全满足技术要求。

图7 橡胶球铰疲劳试验测试

3.4 装车考核

该结构牵引球铰于2009-04开始装车运行,到2011年已运行2年,行驶200万km。根据已制定的维护手册,进行牵引球铰的跟踪检查。运行200万km后,产品外观良好,性能稳定。通过对牵引球铰200万km的运行情况分析,该牵引球铰仍可以继续进行100万km的应用,完全满足高速车对牵引球铰寿命的要求。

图8 牵引球铰安装图

4 结束语

通过对高速车用牵引橡胶球铰结构和承载特性的研究,本文提出了一种新型单件式牵引球铰结构,给橡胶球铰以足够的设计空间,满足高速车用牵引球铰的径向、偏转及扭转刚度匹配,满足高速列车苛刻的疲劳载荷条件。

同时此种结构的牵引球铰可以广泛应用于轻轨、地铁、有轨电车等各种轨道车辆上,应用的范围和前景非常广阔。

[1]郭春杰.SSL牵引杆研制报告[R].中国南车时代新材料科技股份有限公司,2008.

[2]刘文松.上海9号线牵引杆组件研制报告[R].中国南车时代新材料科技股份有限公司,2008.

[3]荣继刚,黄友剑,等.预压缩量对橡胶球铰综合性能的影响[J].特种橡胶制品,2006,(4):32-34.

[4]黄友剑.橡胶材料基础试验与疲劳特性研究报告[R].株洲中国南车时代新材料科技股份有限公司,2009.

[5]孟 光,陈 进,等.高速轨道交通减振降噪的研究及其关键技术的展望[J].机车电传动,2003,(增刊):12-14.