HX D3C型电力机车辅助变流器水冷却技术的研究与实现

李 新,谢陈刚

(1 中国北车集团 大连机车车辆有限公司,辽宁大连116022;2 武汉铁路局 机务处,湖北武汉430071)

HXD3C型机车是在6轴大功率交流传动电力机车技术平台的基础上衍生出的具有列车供电功能的交流传动客货通用型电力机车。目前主要在北京、上海、武汉、西安、南昌、济南铁路局、广铁集团公司等担当客运牵引任务。HXD3C型机车继承了HXD3型机车的技术体系,具有牵引力大、黏着性能好、恒功率速度范围宽、效率高等特点。该车辅助变流器的初期设计方案,沿用了风冷却方案,在运用中发现,受到机车运用区段环境的影响,风冷系统进风口处的滤网和辅助变流器的散热器经常被灰尘和杂物堵塞,导致冷却能力下降,影响机车运行,甚至造成机破。

为解决辅助变流器冷却能力下降的问题,对进风滤网的结构进行改进。通过增加滤网的密度,净化了冷却风,延长了散热器污损的时间,但没有从根本上解决这一问题。而且夏季在南方地区,由于过于密集的滤网也削减了风冷系统的通风量,有时也无法达到冷却需求。采用风冷方案需要经常对散热器进行清洗,在春、夏、秋3个季节中更需要增加清洗的频次,这项维护工作也给用户增加了负担。为了彻底根治辅助变流器风冷系统的问题,大连机车车辆有限公司与大连东芝机车电气设备有限公司进行了辅助变流器水冷却技术的研究,在武汉铁路局HXD3C 0018号机车上完成了装车试验,并通过了考核验证。HXD3C型机车已全面实现了辅助变流器水冷方案,应用情况良好。

1 辅助变流器采用水冷却技术方案的研究

1.1 技术研究的总体构思

水冷却技术是通过冷却液的循环带走功率元件在工作时所发出的热量,具有冷却效率高、体积小、使用清洁、维护简单、不受环境影响等特点,非常适合机车大功率变流装置的冷却使用。目前,国内外交流传动电力机车的牵引变流器普遍采用水冷却技术,HXD3C型机车也不例外,其水冷却系统的主要设备,如水箱、水泵等均安装在变流柜内。辅助变流器也安装在此柜内,因此,如果能够利用牵引变流器的水冷系统,将降低辅助变流器水冷化改进的成本和施工难度,也有利于对既有机车进行辅助变流器的水冷改进。

HXD3C型机车辅助变流器水冷却改进,要考虑冷却系统采用与HXD3机车同一平台上实现的可行性;研究在变流器内取消风冷辅助变流器相关部件,用水冷与其互换,实现风冷、水冷方案变流柜的整体互换;同时提升功率元件的技术标准,减低损耗。

1.2 变流器柜水冷却系统结构

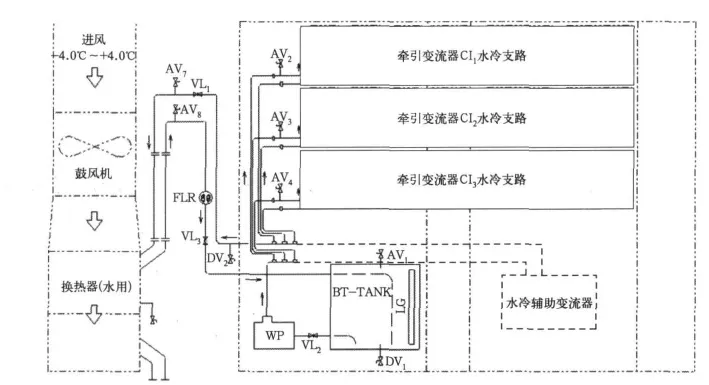

变流器柜水冷系统结构如图1所示,水箱(STTANK)中的冷却液在水泵(WP)的作用下对各个功率元件进行冷却,冷却液再通过复合冷却器,进行强迫通风冷却。如此反复循环,达到冷却半导体元件的目的。

辅助变流器水冷改进后直接从原主管路中引出支路作为辅助变流器冷却水的循环管路,如图1中的虚线部分。辅助变流器的水冷系统采用了自封闭式的联轴器的连接方式,保证了在有冷却液的状态下插拔联轴器而不产生漏液问题。

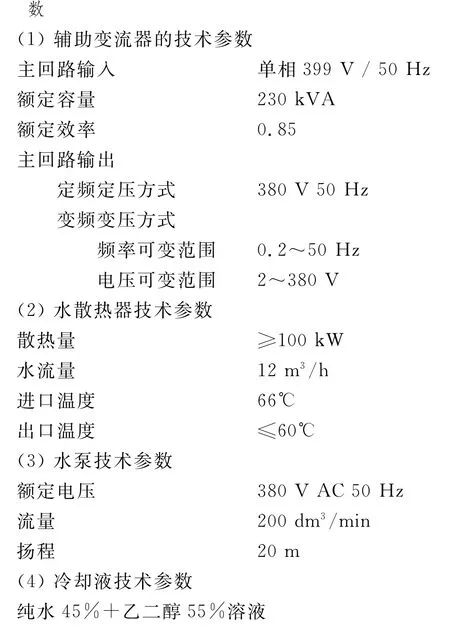

1.3 辅助变流器及水冷却系统既有主要部件的技术参

图1 变流柜的水冷却系统结构图

1.4 水冷辅助变流器功率元件的选取

辅助变流器从风冷方式改进为水冷方式,散热器的形式要发生很大的变化,因此单元体的结构也相应发生了很大变化,从原来整流环节和逆变环节两个独立的模块,变更为一个整体模块。为了降低元件损耗,选用Infineon公司1 700 V/1 000 A的双单元IGBT。经试验测得,水冷辅助变流器IGBT的参数与原风冷辅助变流器IGBT的参数对比见表1。

表1 水冷化改进前后功率元件的技术参数对比表

改为水冷后,因采用了更好的开关元件,一组辅助变流器满功率运行时,其总功率损耗为6 627 W,降低了12.5%。

1.5 辅助变流器水冷系统及其对牵引变流器冷却的影响分析

如果将辅助变流器功率元件的热量也通过牵引水冷系统进行消耗,势必会增加水散热器的负荷,甚至影响牵引变流器的正常冷却。在方案设计时,我们根据相关部件的设计和试验数据,对水散热器的功率、牵引变流器功率元件的温升变化进行了核算,并进行了相关的试验。

1.5.1 水散热器的负荷分析

整车的设计是一个水散热器冷却一个变流器柜,当机车一组辅助变流器出现故障时,另一组辅助变流器将驱动机车所有的辅助电动机,达到满功率运行,此时对相应的水散热器的功率要求最高,是其运行条件最苛刻的情况,因此按此情况核算水散热器的功率。

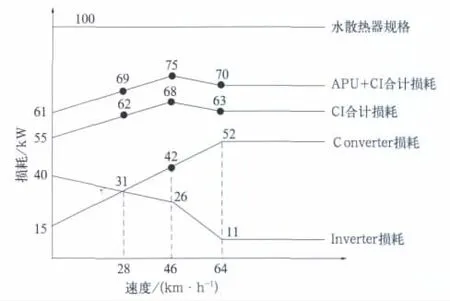

机车在运行过程中,随着速度的变化,牵引变流器中功率元件的损耗也发生变化,这与所实现的功能和开关频率有关。前期试验测得牵引变流器中整流器(Converter)和逆变器(Inverter)的损耗。在此基础上再加上水冷辅助变流器的损耗6 627 W(按7 k W计算),水冷却的功率元件损耗与机车速度的关系,如图2所示。

由图2可知,在负荷条件最苛刻时,水散热器实际负载功率最大为75 k W,设计值为100 k W,所以用牵引冷却系统冷却辅助变流器,不会超过水散热器的冷却能力。

图2 功率元件损耗与机车速度的分布情况

1.5.2 APU水冷及其对CI功率元件散热影响的分析

(1)辅助变流器功率元件的温升

为了确定功率元件的工作温度T j,按公式(1)进行计算:

式中:T为环境温度;ΔT水为冷却液温升;ΔT散热器为元件散热器的温升;ΔT器件为器件自身的温升。

按公式(1)依次确定辅助变流器功率元件温升的各个参数。

① 环境温度T为40℃;

② 冷却水的温升ΔT水为前期试验测得,水散热器满负荷100 k W时的温升为18 K;

③ 元件散热器的温升ΔT散热器为通过对辅助变流器的水冷散热器进行试验,为了确保该散热器的冷却能力,通过该水冷散热器的流量设定为13.0 d m3/min,据此测得散热器的热阻为0.003 5 K/W,那么该散热器的温度上升为 ΔT散热器= 6 627 W ×0.003 5 K/W=23.2 K,取24 K;

④ 器件内部的温升ΔT器件按公式(2)进行计算:

其中P损为器件的损耗功率;为器件的热阻;为接触热阻。

在水冷辅助变流器中整流器的损耗最高为4 182 W,平均每个IGBT元件的损耗为1 045.5 W,器件内部的最高温升为ΔT器件=1 045.5×(0.009+0.011)=20.91 K,取21 K;

因此,按公式(1)计算出辅助变流器中功率元件最高的工作温度T j为103℃。

与其所选用元件的最大允许工作温度(150℃)相比,有充分的裕量。

(2)牵引变流器功率元件温升的变化

同理按公式(1)计算牵引变流器中功率元件的工作温度。因为原冷却系统中的设备均没有变化,只是冷却水分配了一部分给辅助变流器,所以只有ΔT水发生了变化。

冷却水分配给辅助变流器后,牵引变流器中每个元件散热器的流量由9.5 d m3/min减少到8.9 d m3/min,对应的元件散热器的热阻也由0.003 5 K/W上升到0.003 7 K/W,相应的温升也就由原19 K提高到20 K。牵引变流器中IGBT的工作温度由原来106.7℃提高到107.7℃。

与其选用元件的最大允许工作温度125℃相比,仍有充分的裕量。

1.5.3 分析结果

通过对冷却参数的核算,牵引变流器和辅助变流器共用水冷却系统,在水散热器的冷却能力范围内、能够满足辅助变流器自身的冷却需要,并对牵引变流器的冷却也不会产生影响。另外,其分析是在一组辅助变流器故障时,冷却负荷条件最苛刻的情况下进行的,因此在正常工作状态下,各部分的温升都会有所下降。

2 水冷辅助变流器的装车试验

为了验证辅助变流器水冷改进后的装车性能以及是否会对牵引冷却系统造成影响,我们将配属武汉铁路局HXD3C 0018号机车的辅助变流器1更换为水冷辅助变流器,辅助变流器2仍采用风冷方式,进行了两个变流器柜冷却系统的状态对比。

图3 水冷辅助变流器各监测点的温度记录曲线

图4 牵引变流器各监测点的温度记录曲线

试验在武汉铁路局管内武汉北至信阳区段内进行,试验机车编组为:HXD3C 0018+ HXD1B 0078+69辆货物列车。HXD1B 0078机车为负载机车,69辆货物列车总重为1 552 t。

试验中,试验机车以满功率牵引工况运行,负载机车以定速控制方式及电制动工况运行,使试验机车能够达到牵引满功率运行状态,使冷却系统能够在最大负荷条件下到达温升平衡。

2.1 试验时的机车工况

试验中,将试验机车的辅助变流器2隔离,使得水冷的辅助变流器1处于满功率运行状态。试验开始后,试验机车逐步达到牵引满功率,速度为66 km/h,牵引力为396 k N,并在这个状态下连续运行了2 h 55 min,机车水冷却系统达到了平衡状态。

2.2 功率元件温升情况

(1)水冷辅助变流器功率元件的温升数据

试验过程中记录的水冷辅助变流器各点相关温度曲线如图3所示。

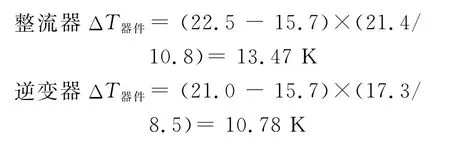

通过数据记录曲线可以看出,机车满功率运行了2 h 9 min时,各点的温度最高,并达到了平衡,此时APU1整流器单元散热片表面温度为22.5℃,逆变器单元散热片表面温度21℃,进水管表面温度15.7℃。

因为在机车上所测得的数据是温度传感器处的数值,不能准确反映发热元件表面的温升变化,因此要根据地面试验所测得的数据进行推算。

水冷辅助变流器在地面进行型式试验时,整流器温度传感器部位测得的温升为10.8 K时,元件处的实际温升为21.4 K;逆变器温度传感器部位测得的温升为8.5 K时,元件处的实际温升为17.3 K。

机车上元件处的实际温升推算值为:

水冷辅助变流器中功率元件的最大温升值为14 K,理论计算值为21 K,在设计范围内。

(2)牵引变流器功率元件的温升数据

试验过程中记录的牵引变流器各点相关温度曲线如图4所示。

通过数据可以看出:机车满功率运行了2 h 9 min时变流柜1中的CI2的U相整流单元散热器表面温度最高为23.5℃,温升为23.5-14.8=8.7 K;变流柜2中的CI6的U相整流电源散热器表面温度为22.4℃,温升为22.4-14.3=8.1 K。

牵引冷却系统冷却辅助变流器后,牵引变流器中元件的温升比原牵引变流器柜中元件的温升高了0.6 K,理论计算值为1 K,在计算的范围之内。

3 结束语

针对HXD3C初期设计的风冷辅助变流器,大连机车车辆有限公司从系统设计考虑对IGBT的损耗、水散热器的冷却能力、冷却影响等方面进行核算,并与大连东芝机车电气设备有限公司一起完成了部件及系统的装车试验验证。

2010—2012 在武汉铁路局的支持下,在 HXD3C 0018号机车上进行了对比试验,取得了良好的效果。后期批量生产的HXD3C型机车水冷辅助变流器的应用,验证了设计方案的可靠性。该系统的设计方案目前已经推广到HXD2C机车及正在研发的160 km/h交流传动客运电力机车上。