关于提高货车制动系统关键部件可靠性方法的探讨

陆正涛,徐 毅

(中国北车集团 齐齐哈尔轨道交通装备有限责任公司 大连研发中心,辽宁大连116052)

制动系统作为铁路货车的重要组成部分,是确保列车运行安全的必备装置,是整车技术水平的重要体现。随着列车速度、载重量的提高,货车制动系统的可靠性问题日益突出,对现代铁路货车而言,制动系统的可靠性问题不仅仅是安全问题,已经成为制约列车速度和牵引质量进一步提高的重要因素。

多年运用经验表明,我国制动系统性能优良,作用可靠,制造和检修技术成熟。但与国外先进制动系统相比,我国货车制动系统还有很大差距,主要体现在检修周期短,全寿命周期内可靠性差两方面。国外制动系统中控制阀、空重车调整阀、闸调器等大部件的检修周期均超过8年,而我国的同类产品检修期现阶段均没有达到该水平,基本为2~6年,极大的降低了我国货车制动系统的竞争力,整车的竞争力,制约了整车的整体性能。

主要对我国货车制动系统的控制阀、空重车调整装置和闸调器进行分析论述,从提高零部件的耐用性、设计的可靠性两方面,阐述提高制动系统可靠性的观点。

1 控制阀

控制阀是车辆制动系统的心脏,其性能、技术水平直接决定整车制动系统性能的优劣。经过多年的改进发展,现阶段,我国货车制动系统的主型控制阀是适用长大编组列车的120、120-1型空气控制阀。

近20年的运用表明,120系列空气控制阀因橡胶件、油脂及零部件防腐等方面存在问题,导致120系列空气控制阀检修周期短,可靠性不高。目前,为保证控制阀性能,120系列空气控制阀检修期仅为2年,与国外先进控制阀检修期相差甚远,一方面说明我们的控制阀技术还不够成熟,另一方面说明,提高120系列控制阀的可靠性,延长其检修周期潜力巨大。

1.1 提高控制阀零部件的耐用性

(1)改进橡胶膜板

橡胶件是120系列空气控制阀中最重要的零部件,包括橡胶膜板、O型密封圈、夹心阀和阀垫等,其性能与质量的好坏直接影响控制阀的性能,进而影响列车行车安全,其寿命也影响到整个制动系统的寿命及车辆检修周期。目前,橡胶件是制约120系列控制阀可靠性、检修周期的决定性因素。现阶段,为保证控制阀性能,在到达2年检修期时,橡胶件全部更换新品。

橡胶件中技术难度最大、问题最多的是膜板问题,膜板问题已成为120系列控制阀的主要故障之一,是提高控制阀可靠性必须解决的问题。通过调研发现,经常有运用1年或更短时间就出现膜板穿孔、破裂等现象。

膜板寿命与膜板形式、结构、橡胶质量等因素有很大关系,120系列控制阀现采用天然橡胶膜板,存在耐油性差,使用寿命短等先天缺陷。从长远发展看,应借鉴国外经验,研发高品质的夹布橡胶膜板,夹布橡胶膜板是提高膜板寿命、解决膜板问题的有效手段。

采用夹布橡胶膜板,膜板的外形尺寸以及阀体的型腔尺寸可能需要重新设计,以保证产品质量,达到最佳的使用效果。例如现有膜板为“S”型结构(见图1),外形较复杂,可能不适合夹布橡胶工艺特点,可借鉴国外控制阀的锥型膜板结构。最终,采用夹布橡胶膜板应保证120系列控制阀的各项性能指标,并在现有使用条件下,具备长期的可靠性。

图1 120型控制阀主膜板外型图

(2)改进油脂

油脂也是制约120系列控制阀可靠性的重要因素。通过调研发现,在检修时,120阀内部的油脂大部分已经失效或挥发掉,造成金属件与金属件之间、金属件与橡胶件之间直接摩擦接触,导致运动阻力增大,零部件损耗加剧,最终造成控制阀的失效。因此,研发性能稳定、适应性强的专用油脂是十分必要的,同时应考虑油脂与橡胶件之间的兼容性。

(3)提高零部件防腐能力

弹簧与橡胶件类似,同样是保证控制阀性能的重要零件。弹簧的主要问题为锈蚀,现阶段,120系列控制阀的弹簧均采用碳素弹簧钢丝,防腐处理基本为镀锌,运用一段时间后,弹簧表面的镀锌层会脱落,失去防腐作用。因此,要提高控制阀的可靠性,必须提高控制阀弹簧的防腐性能力。提高弹簧的防腐能力,可以采用新的防腐处理方法或借鉴国外控制阀弹簧,采用不锈钢弹簧,从发展趋势看,采用不锈钢弹簧应是彻底解决弹簧锈蚀问题最可靠的方法。

从整个120系列控制阀的材质上分析,控制阀大部分零部件采用了具有自防腐能力的材质,如铜件、铝合金件和不锈钢件等,剩余不具有自防腐能力的零部件主要为主阀体、中间体和紧急阀体。与国外先进控制阀对比(见图2),阀体全部采用铝合金材质是解决阀体防腐能力的最好解决方法,并可大幅度降低控制阀自重,提高阀体内部清洁程度。

1.2 提高控制阀设计可靠性

(1)提高滤尘性能

滤尘器是保持控制阀内部清洁的重要部件。目前,在120系列控制阀的中间体内,安装有60~80目的铜基粉末冶金滤尘器,净化进入控制阀内压力空气中的水汽、油污及杂质,因此,滤尘器性能的优劣直接影响阀内各部件的使用寿命。60~80目的铜基粉末冶金滤尘器对较大颗粒的浮尘、杂质有较好的滤尘效果,但对较小颗粒的浮尘、杂质、水汽及油污滤尘效果不明显,因此,提高滤尘器的性能,对提高控制阀的可靠性十分重要。

提高滤尘器的性能,可以借鉴国外控制阀的滤尘器,采用高性能的滤纸作为过滤介质,在保证滤尘器通量的前提下,有效增大过滤面积,提高过滤精度。

(2)提高控制阀振动可靠性

曾有研究人员做过对比,在常温条件下,对3套ABDX控制阀的常用部和3套120-1控制阀的常用部进行均方根加速度为4g r ms的随机振动试验(见图3),试验总时间为48 h。试验结果为3台120-1控制阀常用部在试验过程中均发生性能故障,故障出现时总的振动时间分别为2,4,4 h;3台ABDX控制阀有一台在试验过程中发生故障,故障出现时总的振动时间为28 h,另外两台顺利完成48 h的试验。试验结果表明,120系列控制阀在振动条件下可靠性不高,与国外先进控制阀相比,差距很大。由于车辆在运行过程中时时刻刻存在振动,因此,提高控制阀在振动条件下的可靠性十分必要。提高120系列控制阀的振动可靠性,应从多方面考虑,可借鉴先进、成熟的设计进行改进,例如图4所示,为ABDX控制阀提高振动可靠性的改进措施,在主活塞杆上增加非金属减振环,该设计可有效减小主活塞杆与滑阀套间有害间隙,减小振动幅度,提高振动可靠性。

图3 振动对比试验

图4 ABDX主活塞

2 空重车调整装置

随着列车速度的提高及车辆空重比的进一步加大,若要保证车辆在重车情况具有足够的制动力,能在规定的距离内停住车;空车情况下,制动力不至于太大,防止车轮踏面擦伤,则空重车调整装置已必不可少。同时,速度的提高伴随着车辆振动的加大,对空重车调整装置性能的要求也随之提高。

2.1 提高空重车调整装置零部件的耐用性

我国铁路货车普遍装用KZ W-A型空重车调整装置,该空重车调整装置通过检测转向架枕簧挠度变化来无级调整空重车压力。多年的运用经验表明,与国外空重车调整阀相比,KZW-A型空重车调整装置性能可靠,特点鲜明,但同样存在检修周期短、对振动工况适应性不强等问题。

KZ W-A型空重车调整装置主要由传感阀和限压阀两部分组成,其零部件类型与120系列控制阀类似,属于阀类零部件,检修周期同样为2年。因此,提高空重车调整装置可靠性的方法与提高120系列控制阀可靠性的方法基本一致,主要为橡胶件、弹簧、油脂的改进及其他相关零部件的防腐处理等,此处不在进行具体论述。主要介绍一下KZ W-A型空重车调整装置在振动工况下的适应性问题。

2.2 提高空重车调整装置振动可靠性

车辆在运行过程中,由于车轮、钢轨存在缺陷等问题,时刻伴随着振动,可以说,整个车辆的运行环境就是一个振动环境,因此,要提高零部件的可靠性,必须考虑其在振动环境下的可靠性。目前,KZW-A型空重车调整装置传感阀部分缺少有效的振动保护设计,不足以确保该装置在振动工况下性能与静态工况下性能一致,影响运行中车辆制动系统的调压精度。参考国外标准对空重车调整阀的要求,一般均有一个对振动延迟的要求,可以保证空重车装置在振动工况下性能的稳定性。例如,俄罗斯铁路用的空重车调整阀,其传感阀设计采用弹簧阻尼结构,可有效消除车辆振动对空重车调整阀调压精度的影响。所以,增加KZ W-A型空重车调整装置适应振动环境的设计,是提高该装置性能可靠性的重要手段。

3 闸调器

为了控制闸瓦与车轮踏面之间的间隙,确保车辆在制动过程中制动缸活塞行程保持在规定的范围内,闸瓦间隙调整器(以下简称闸调器)已成为车辆基础制动系统中必不可少的重要部件(典型基础制动系统简图见图5),是减少维护成本,提高行车安全的重要保证。随着铁路技术的快速发展,自20世纪90年代以来,我国铁路货车普遍装用了ST2-250型双向闸瓦间隙自动调整器。

ST2-250型闸调器性能优良,作用可靠,制造和检修技术成熟。目前,ST2-250型闸调器的检修期为6年。为进一步提高闸调器的可靠性,延长闸调器的使用寿命和检修周期,我公司对闸调器的运用、检修情况进行了全面的现场调研,并针对调研中反映出的少量零部件锈蚀、磨损严重等惯性问题,开展了专项试验研究工作,并制定相应的改进方案。

图5 典型基础制动系统简图

3.1 提高闸调器零部件的耐用性

通过调研发现,ST2-250型闸调器主要存在磨损、锈蚀、油脂挥发等问题:磨损主要为前盖和引导螺母间的伞齿磨损,通过选择耐磨材质,采用锻造工艺,减少缺陷来解决该问题。锈蚀问题主要为筒体、拉杆、螺杆及引导螺母弹簧盒的表面锈蚀等,可以通过材质改进或采用新的防腐处理方法解决该问题。关于油脂,闸调器原来采用2号低温润滑脂,在使用中反映出易挥发、抗水性差、化学成分不稳定等弱点,在长期使用中,造成引导螺母和螺杆、前盖和引导螺母等摩擦副之间出现"干摩擦",加剧了摩擦副金属的磨损,导致闸调器卡滞。因此,应开发适用闸调器运用工况的专用润滑脂,提高闸调器的可靠性。

3.2 提高闸调器设计可靠性

(1)增加密封结构

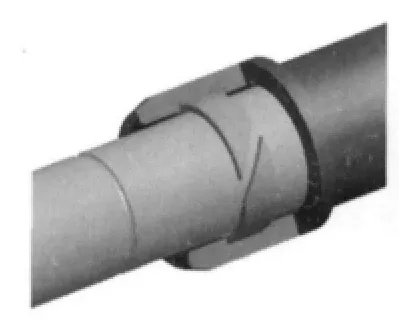

闸调器体两端,后盖和护管头处原采用聚甲醛支撑环进行支撑(见图6),并具有简易密封作用,在运用过程中,雨水、灰尘可通过支撑环切口进入闸调器内,造成内部零件的锈蚀。因此,应在设计中增加密封结构,改进闸调器的密封性能,以保证闸调器内部零部件具有较好的运用环境。例如,在支撑环前部增加密封圈(见图7),该方案在设计中应考虑合适的沟槽尺寸,在确保密封效果的同时还应避免阻力过大,影响闸调器性能。

图6 改进前结构图

图7 改进后结构

(2)改进螺杆与拉杆头结构

在运用过程中,发现有少量控制杆产生弯曲变形,影响闸调器的调整精度。为找出控制杆弯曲的真正原因,对控制杆的受力情况进行了分析和计算,并进行了相关闸调器装车试验[1],结果表明,闸调器控制杆弯曲是由于护管头与后拉杆头间的距离太小,造成制动缸输出力通过后拉杆头作用在护管头上,再通过筒体传递至控制杆挡铁上,最终导致控制杆弯曲。因此,应通过改进螺杆与拉杆头尺寸结构,彻底解决控制杆弯曲问题,但在设计过程中,需考虑闸调器整体尺寸、参数与改进前的一致性。

4 结束语

从现有制动系统存在的问题出发,并与国外同类产品进行对比,提出提高我国制动系统可靠性的观点。论述得出,提高现有制动系统的可靠性,应提高现有零部件的耐用性,并深入分析设计的合理性,从本质上提高我国制动系统的水平。从长远发展看,提高制动系统可靠性对提高整车技术水平,促进我国铁路发展具有重要意义。

[1]王俊龙,徐 毅,陆正涛.ST2-250型闸调器控制杆弯曲变形原因分析及改进[J].铁道车辆,2010,(2):37-40.