船舶压缩制冷装置故障诊断专家系统的设计

薛海龙 路诗奎 王 欢

(1.南通航运职业技术学院轮机工程系,江苏 南通226006;2.江苏科技大学船舶与海洋工程学院,江苏镇江212003)

作为船舶的重要辅助设备,船舶伙食冷库和空调装置的正常运行对保证船员的生活、工作条件和降低能耗都具有重要的意义。然而,由于船舶运输的特殊性以及船员对制冷装置不规范的操作,使得制冷装置出现故障的可能性大增,势必影响到全船人员的生活和工作。本文结合领域专家的实际经验,对船舶压缩制冷装置的一些故障现象及其处理过程逐一进行分析,提出了船舶制冷装置故障诊断专家系统的设计思路,希望能对相关工作人员提供一定的帮助。

1 机械故障诊断技术的发展及其意义

现代化的机械设备正向着大型化,集成化、高速化,连续化和自动化的方向发展,其组成和结构也越来越复杂,这就相应的对设备的故障诊断提出了更高的要求。故障诊断(Fault Diagnosis)技术是一门新兴的科学技术。故障诊断研究的直接目的是为了提高诊断的精度和速度、降低误报率和漏报率、确定故障发生的准确时间和部位,并估计出故障的大小和趋势[1],并针对具体情况做出维护决策。随着计算机处理能力的飞速发展,以及人工智能技术、神经网络技术的发展,使设备维修也达到了智能化的程度[2]。

2 故障诊断专家系统的含义和组成

2.1 专家系统及其发展

专家系统(ES)是人工智能技术(AI)的一个重要分支,是将人类在故障诊断方面的专家所具有的知识、经验、推理、技能等综合后编制成计算机程序。专家系统必须包含领域专家的大量知识,拥有类似人类专家思维的推理能力并能用这些知识来解决实际问题[3][4]。它可以利用计算机程序帮助人们分析解决复杂问题并能够与决策者进行“交流”[5],并应用相应的推理方式提供维修建议。专家系统在故障诊断领域的应用非常广泛。

2.2 本系统基于故障树的船舶制冷装置故障分析的设计思路

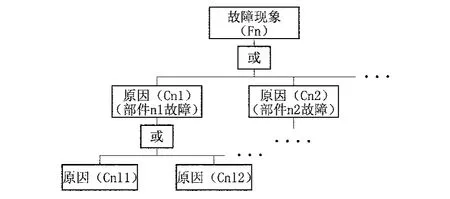

由于船舶制冷装置系统庞大而复杂,容易出现知识的匹配冲突情况。其故障种类繁多,采用故障树分析法分析并解决故障是一个有效的解决途径。故障树分析法 (FTA,Fault Tree Analysis)是一种将系统故障形成的原因由总体至部分按树枝状逐级细化的分析方法。把已发生的事件称为顶事件,勿需再深究的事件称为底事件,介于二者之间的一切事件称为中间事件,然后用相应的符号代表这些事件,再用适当的逻辑门把各事件联结成树形图,就是故障树[6][7]。本系统的故障树结构可用如下图1所示。

对应于图1所示的故障树,系统故障被称为故障树的顶事件,本系统以符号Fn表示,各元件故障被称为底事件,本系统用Cn表示。为了便于分析,我们假设系统及各部件都只有正常或失效两种状态,则底事件可定义为:

图1 本系统所使用的故障树分析结构示意图

若顶事件的状态用Ф表示,则其必然是底事件的状态x(x=C1,C2,..)的函数,即

Ф=F(x)(x=C1,C2,..)

2.3 本系统软件的设计框架

构建专家系统时,首先要获取该领域的专业知识;再进一步概括,形成概念并建立起各种关系,形成较为完善的故障信息数据库;接着把这些知识符号化,用合适的计算机语言实现知识组织和求解问题的推理机制,建成专家系统的原型系统;最后通过测试评价,在此基础上进行改进以获得预期的效果[8]。根据以上的功能要求,通常所建造的专家系统必须包括:数据库(储存已有的知识)、推理程序(由故障现象找出原因)、解释程序(将原因显示为结论或维修建议)以及知识获取程序(用新的知识更新数据库)[9]。在处理实际问题时,专家系统从数据库出发,调用知识库中的相应知识,经过推理程序来获得所需要的结论,最终提供维修建议。本系统的结构如下图2所示:

图2 本系统的结构示意图

3 本系统故障库及故障点设计

3.1 船舶压缩制冷系统的系统特点

船舶上采用压缩制冷,其核心原理可简单描述为:液体气化吸热,且液化和气化都和作用在其上的压力有关。主要部件有压缩机(Compres-sor)、冷凝器(Condenser)、节流(Throttle Valve)或膨胀装置(Expansion Device)、蒸发器(Evaporator)等组成封闭的制冷循环系统,制冷剂则在系统中循环工作。本系统所描述的船舶压缩制冷装置简图如图3所示:

图3 船舶压缩制冷装置原理图

3.2 本系统的故障点设计

为了能够更好地完成必要的功能,并适应船舶航行的特殊要求,现实中使用的压缩制冷装置要复杂很多。因此需要检测的位置也很多,而且会因具体的布置而不同。根据以往经验,领域专家给出了一些常用的监测位置。单就压缩机一项来说,就需要有如下几个监测位置:吸入压力和温度,排出压力和温度,滑油压力,滑油液位,原动机转速,冷却水进口出口温度;至于其他元件如冷凝器,蒸发器等,受篇幅限制不再一一叙述。具体简图如图4所示:(图中标有sensor的即为监测位置)

3.3 本系统的故障信息库设计

为构建本系统,我们借鉴领域专家的经验[10],制作出船舶压缩制冷装置故障库。该数据库汇集了已经发现的大部分故障,分析了可能的原因,并提供了解决方案以供参考。该数据库也会随着新发故障的增多而变得越来越完善。数据库部分数据表如下表1、表2、表3所示。

表1 船舶压缩制冷装置故障汇总数据库(局部)

表2 针对故障F2的故障原因库

表3 针对故障F2的故障原因的解决方案信息库

4 故障诊断专家系统的软件基础框架设计

4.1 V B&ACESS软件的数据通信设计

本系统使用Visual Basic 6.0作为前台开发工具,Access作为后台数据库,开发数据库应用系统。具体步骤为:在Access中将空白的数据库建立好之后,可以选择控制面板/管理工具/数据源(ODBC),打开“ODBC数据源管理器”,创建数据源,然后,前台与后台之间通过ADO(Active Data Objects)进行关联。[11]

本系统的设计思路为:将故障库中的故障分别设为代码Fn(n为自然数),第一级原因代码Cn,次级原因设为CnCm(m为自然数),以此类推。解决方法代码设为Rn,次级原因对应的解决方法代码设为RnRm(m为自然数),以此类推。其编码思路如下图5所示。

图5 系统软件代码结构示意图

4.2 软件的基本功能模块设计

为了便于用户使用,且使系统功能尽可能的完善,开发的船舶压缩制冷装置故障诊断专家系统包括六个模块,如下图6所示。

图6 本系统模块结构示意图

4.3 本系统监控系统控制界面设计

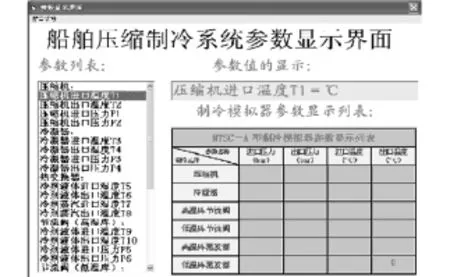

本系统的界面是机舱管理人员与监控系统之间的通讯接口,借助于界面可以向系统发出各种控制指令,而系统通过界面向机舱管理人员提供直观的系统状态图、动态工作过程图、各种工况下的稳性调节过程、参数显示及报警、实时趋势和历史趋势显示等。因此,MMI(Man2Machine Interface)界面和检测界面设计如下图7所示。

图7 本系统的监测界面设计

5 本系统的优点和不足

本系统界面友好,操作简单。在制冷装置的运行周期内持续使用本软件,则既有的故障可以得到查询,新发故障及其解决方案又可以不断补充更新数据库中。这样,可以逐渐丰富故障的种类,以及解决方法甚至教训,使得后续的运行管理有据可查,大大减少恶性故障的发生率,能够显著提高制冷装置的经济效益;对于轮机员来说,则可以弥补其知识更新不到位的问题。本系统可以作为一线人员的维修顾问。但是,本系统的维护需要一定的计算机知识,而且数据库的建立往往滞后于新技术的发展,数据库的更新需论证,且周期长,耗费较高。同时,远程更新也存在困难。

1 王秋彦,鞠建波,宋振宇,故障诊断技术研究现状及发展趋势[J].电子测量技术,2009,32(4):5-8

2 杨国安.机械设备故障诊断实用技术[M].北京:中国石化出版社,2007

3 李宏娟.基于规则和案例的压缩机集成故障诊断专家系统研究[D].湖南大学硕士论文,2008

4 安茂春.故障诊断专家系统及其发展[J].计算机测量与控制,2008,16(9):1217-1219

5 YONG Moon Park,WANG-WON KIM,JIN-MAN,sohn.Logic based expert system(LBES)for fault diagnosis of power system[J].IEEE Transaction on Power Systems,1997,12(1):363

6 朱继洲.故障树原理与应用[M].西安:西安交通大学出版社,1989

7 L.P.Khoo,S.B.Tor and J.R.Li.A Rough Set Approach to the Ordering of Basic Events in a Fault Tree for Fault Diagnosis.The International Journal of Advanced Manufacturing Technology.(2001)17:769-774

8 吴信东.专家系统设计[M].合肥:中国科学技术大学出版社,1990

9 余化.空压机系统故障诊断专家系统的研制[D].华中科技大学硕士学位论文,2006.4

10 熊国维.制冷和空调设备检修手册[M].北京:经济日报出版社,1993

11 谢卓成.基于VB和Access的InTouch报表系统的开发[J].工业控制计算机,2010,23(9):3-6