膜法处理印制线路板PCB酸性含铜电镀废水

刘久清,刘海翔,周钦

(中南大学 冶金科学与工程学院,湖南 长沙,410083)

随着电子行业的高速发展,对印制线路板(PCB)的需求量越来越大。但PCB生产工艺复杂,用水量大,同时排放大量成分复杂的废水。废水中含有重金属离子,也有有机污染物;既有络合离子也有非络合离子[1-2]。直接排放会造成环境污染,也是对水资源的极大浪费,因此排放前必须经过严格的处理。目前我国对PCB废水的处理方式主要为化学法或物理化学法,包括中和法、混凝沉淀法以及生物化学法等[3-6]。上述方法都属于污染转移的处理方式:中和法和混凝沉淀法形成的沉淀会形成二次固废污染,生化法主要用于处理有机物含量较高的废水,不能彻底处理。近年来,随着膜技术在重金属废水回收[7-13]、有机废水处理[14-15]等方面的广泛应用,不少学者已将目光转向这一高效分离技术。利用膜技术处理PCB废水有以下优势:一方面可以回收废水中的重金属离子,减少浪费;另一方面可以利用反渗透膜脱盐,回收利用大部分废水,减少废水排放,节约水资源,降低成本;更重要的是不会带来二次污染,是真正的环境友好型绿色技术。本文作者主要采用纳滤和反渗透组合工艺对某PCB生产车间的酸性含铜电镀废水进行处理。

1 实验

1.1 材料

实验水样取自长沙市维胜科技电镀车间其电镀前去除镀件表面污物的一般酸性含铜废水。经分析检测后,水样如表1所示。

表1 实验水样Table1 Tested water

1.2 实验装置

纳滤反渗透机。纳滤膜:NF-1型,美国FLIMTEC公司生产,有效膜面积为1.77 m2。反渗透膜:RO-1型,美国DESAL公司生产,有效膜面积为2 m2。

1.3 实验方法及流程

经超滤袋预处理后,将PCB废水泵入NF-RO系统,实现废水的预浓缩及分离处理。系统运行稳定之后,分别考察纳滤膜和反渗透膜运行参数对铜离子的截留能力及膜通量的影响,包括膜的使用温度、操作压力及处理液的流速。实验过程中一直采用全回流方式,即浓缩液和透过液均全部返回原料桶,间断取样分析水质以确定膜处理效果。

为确定纳滤膜和反渗透膜的组合效果,实验了300 L 原料液经纳滤膜浓缩10倍后得到的约30 L溶液再经反渗透膜处理,过程中主要研究了浓缩倍数与浓缩液中铜离子浓度的关系。

2 结果与讨论

2.1 操作压力的影响

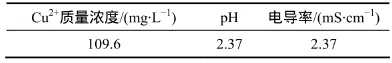

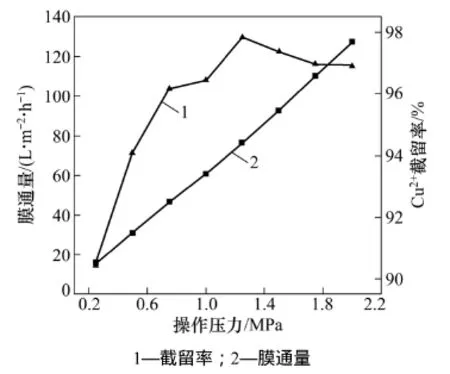

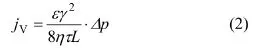

控制纳滤膜面流速为12 L/min,料液温度26 ℃;反渗透膜面流速12 L/min,料液温度30 ℃。在此条件下考察操作压力对膜通量和铜离子截留率的影响,结果如图1和2所示。由图1和2可见:无论是对纳滤膜还是反渗透膜而言,膜通量均随压力的增加而线性递增,此处可由优先吸附-毛细管流模型来解释。

图1 操作压力对纳滤膜通量及铜离子截留率的影响Fig.1 Effects of TMP on permeate flux and Cu2+ rejection of NF

图2 操作压力对反渗透膜通量及铜离子截留率的影响Fig.2 Effects of TMP on permeate flux and Cu2+ rejection of RO

式中:JW为溶剂的渗透通量;A为溶剂的渗透系数;pTM为操作压力;σ为膜对特定溶质的截留系数;Δp为膜两侧渗透压差。

由式(1)可知:溶剂的渗透通量和操作压力呈正线性相关关系,在所有压力驱动膜分离过程中均有此规律。

由图1和2可知:纳滤膜Cu2+截留率随着压力增大而提高,当压力超过1.5 MPa时,Cu2+截留率随压力增大而降低;反渗透膜Cu2+截留率随着压力增大而提高,当压力超过1.75 MPa时,Cu2+截留率随着压力增加保持稳定且伴随有下降趋势,这一现象可解释为:当压力小于1.5 MPa时,操作压力增加时,溶剂透过率增加,而溶质却几乎不透过膜,所以操作压力增加时,截留率随之增大。当压力大于1.5 MPa时,溶液中有相对分子质量较小的阴离子透过膜,由于道南效应,为保持溶液的电中性,溶液中的正离子如氢离子、铜离子等会因电势差而透过膜,从而降低了截留率。而对反渗透膜而言,由于其孔径很小,不存在道南效应,在正常的操作环境下,水以外的大分子不可能透过膜,故截留率保持不变。因此可以确定纳滤膜的适宜操作压力为1.5 MPa;反渗透膜的较适宜的操作压力为1.75 MPa。

2.2 操作温度对NF/RO膜性能的影响

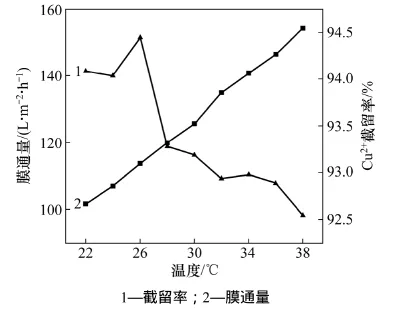

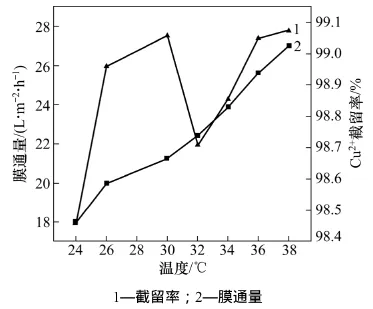

控制纳滤膜面流速为12 L/min,操作压力1.25 MPa;反渗透膜面流速12 L/min,操作压力1.75 MPa。在此条件下考察料液温度对膜通量和铜离子截留率的影响,结果如图3和4所示。由图3和4可知:随着操作温度提高,纳滤膜及反渗透膜的膜通量逐渐增加,可能的原因有2种。用哈根-泊肃叶定律描述微孔膜的分离过程时,溶剂的渗透通量可以表示为:

式中:jV为推动力为Δp/L时膜的通量;Δp为膜两侧压差;L为膜的厚度;η为液体黏度;ε为孔隙率;τ为弯曲因子;γ为膜孔径。

由式(2)可以看出:渗透通量随压力、膜孔径和孔隙率的增加而增加,随溶液黏度的减小而增加。温度的提高导致黏度下降的同时也有可能使膜材料本身结构发生一定变化,如孔径变大。2种作用叠加,使得渗透通量增加。

图3 料液温度对纳滤膜通量及铜离子截留率的影响Fig.3 Effects of temperature on permeate flux and Cu2+ rejection of NF

图4 料液温度对反渗透膜通量及铜离子截留率的影响Fig.4 Effects of temperature on permeate flux and Cu2+ rejection of RO

观察Cu2+截留率随温度的变化趋势可知:温度对截留率的影响复杂。在26 ℃时纳滤膜对Cu2+的截留率最高,随温度继续升高,截留率下降;反渗透膜的情况则相对复杂,截留率随温度变化 出现较大波动,在30 ℃时截留率达极大值。温度对截留率的影响主要通过膜结构的变化来实现。关于温度对膜分离性能的影响,现有的模型并未作详细论述,目前工业上确定最佳操作温度也只能通过试验,没有系统的理论预测。通常认为:温度升高一方面增加料液流动性,改善其与膜的接触性能及其在膜孔中的传递性能;另一方面,温度升高会改变膜结构,尤其是孔结构,极大地影响膜的分离性能。

2.3 流量对NF/RO膜性能的影响

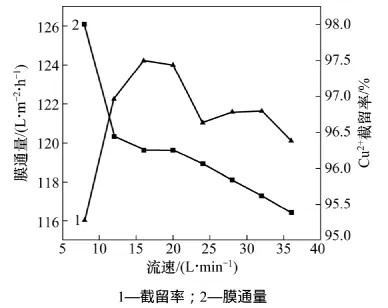

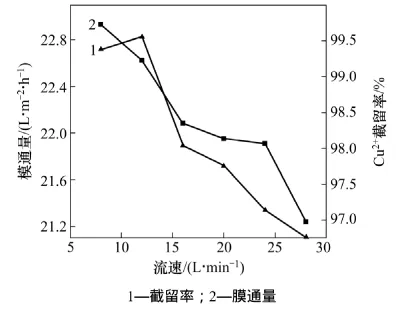

控制纳滤膜料液温度26 ℃,操作压力1.5 MPa;反渗透膜料液温度26 ℃,操作压力1.5 MPa。在此条件下考察流速对膜通量和铜离子截留率的影响,结果如图5和6所示。

当膜组件一定时,流速与流量呈正比关系。一般来说,提高流速有助于减小浓差极化和膜污染的影响,而且传质系数越大,渗透压越小,有利于膜通量的提高。但是由图5和6可知:随着流速的增加,膜通量略有下降,但变化不明显,原因可能是由于料液浓度小,不足以使膜造成浓差极化,流速的提高减小浓差极化和膜污染的作用不大,所以使得膜通量的变化不明显。流速对纳滤膜Cu2+截留率的影响出现了峰值,而反渗透膜Cu2+截留率随着流量的增高在小范围内增高,之后逐渐降低,是由于在料液浓度较低的情况下适当提高流速,降低了膜面浓度,减小了溶质透过膜的推动力,故截留率升高,当流速增大到一定值之后,可能由于摩擦等作用使得膜表面温度升高,从而使膜孔径变大,使得截留率降低。

图5 流速对纳滤膜通量及铜离子截留率的影响Fig.5 Effects of flow velocity on permeate flux and Cu2+ rejection of NF

图6 流速对反渗透纳滤膜通量及铜离子截留率的影响Fig.6 Effects of flow velocity on permeate flux and Cu2+ rejection of RO

总的来说,在料液浓度较低时,提高料液的流速意义不大,反而提高了生产成本,而在料液浓度较高,浓差极化和膜污染较严重时,适当的提高流速有助于膜通量的提高,因此在纳滤膜和反渗透膜的应用中,流速还要根据实际情况合理的确定。

由图5可知:随着流量提高,纳滤膜膜通量逐渐下降,Cu2+截留率在流量为16 L/min时最大,大于16 L/min时逐渐降低,所以取16 L/min为较适宜的流量。

由图6可知:随着流量提高,反渗透膜膜通量逐渐下降,Cu2+截留率在14 L/min取得最大值,由于反渗透铜截留率都大于97%,考虑到膜的机械强度,取14 L/min为较适宜的流量。

2.4 浓缩倍数对NF/RO组合膜处理废水的影响

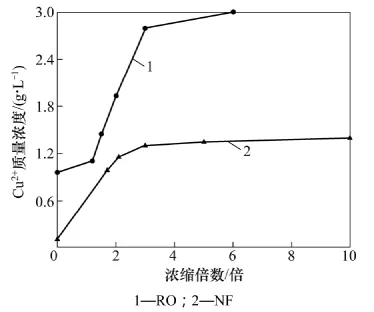

废水经NF膜浓缩10倍后铜离子浓度约为1.2 g/L,低于工业可电解铜离子质量浓度。为此,进行了RO深度浓缩实验,最终可将铜离子质量浓度提高到3.0 g/L左右后可用于电解工序回收铜。图7所示为2种膜浓缩实验中浓缩倍数对铜离子质量浓度的影响。

图7 浓缩倍数对浓缩液中铜离子浓度的影响Fig.7 Effects of mass concentration times on Cu2+ concentration in concentrated solution

3 结论

(1)采用纳滤和反渗透组合膜系统能有效处理PCB酸性含铜废水,在节约水资源的同时可以回收大部分金属铜,实验结果显示系统对铜离子的截留率均在97%以上。

(2)纳滤膜的较适宜的工艺参数为:操作压力1.5 MPa,操作温度26 ℃,流量16 L/min。反渗透膜较适宜的工艺参数为:操作压力2.0 MPa,操作温度36 ℃,流量14 L/min。

[1]孙华.涂镀三废处理工艺与设备[M].北京: 化学工业出版社,2006: 5-6.SUN Hua.Technology and equipment for treating waste in plating[M].Beijing: Chemical Industry Press, 2006: 5-6.

[2]张永锋, 许振良.重金属废水处理最新进展[J].工业水处理,2003, 23(6): 1-3.ZHANG Yong-feng, XU Zhen-liang.Latest developments of the treatment of heavy metal wastewater[J].Industrial Water Treatment.2003, 23(6): 1-3.

[3]郑淑玉, 朱龙, 杨清家.从印制电路板蚀刻废液中回收氢氧化铜[J].环境保护科学, 1996, 22(2): 22-23.ZHENG Su-yu, ZHU Long, YANG Qing-jia.Cupric hydroxide recovery from printed-circuit plate etching waste liquor[J].Environmental Protection Science, 1996, 22(2): 22-23.

[4]刘传桂, 宋嬿青, 邵晶.印制电路板生产废水(废液)的处理[J].甘肃工业大学学报, 2002, 28(1): 121-124.LIU Chuan-gui, SONG Yan-qing, SHAO Jing.Treatment of waste water (products)from printed circuit card factory[J].Journal of Gansu University of Technology, 2002, 28(1):121-124.

[5]柴立元, 尤翔宇, 舒余德, 等.印刷电路板含铜配离子复杂废水脱铜研究[J].中南大学学报: 自然科学版, 2010, 41(1):27-33.CHAI Li-yuan, YOU Xiang-yu, SHU Yu-de, et al.Decoppering of copper-complexing wastewater from printed circuit boards[J].Journal of Central South University: Science and Technology,2010, 41(1): 27-33.

[6]夏俊方, 曹海云.膜分离技术处理电镀废水的实验研究[J].上海环境科学, 2006, 25(2): 68-73.XIA Jun-fang, CAO Hai-yun.An experimental research on treatment of electroplating rinsing wastewater by using membrane separating process[J].Shanghai Environmental Sciences, 2006, 25(2): 68-73.

[7]白心平, 郝文超, 许振良.电镀废水的纳滤膜处理工艺及案例[J].膜科学与技术, 2010, 30(5): 67-70.BAI Xin-ping, HAO Wen-chao, XU Zhen-liang.Treatment and reuse of electroplating waste water by interact balance membrane separation-chemical precipitation(IBMS-CP)process[J].J Membr Sci, 2010, 30(5): 67-70.

[8]李胤龙, 杨晓松, 刘伟, 等.纳滤法去除模拟矿山废水中金属离子的研究[J].北京化工大学学报, 2011, 38(1): 21-25.LI Yin-long, YANG Xiao-song, LIU Wei, et al.Treatment of mining wastewater by nanofiltration[J].Journal of Beijing University of Chemical Technology, 2011, 38(1): 21-25.

[9]姚春鸣, 范益群.聚合物强化陶瓷膜处理低浓度重金属废水[J].膜科学与技术, 2009, 29(5): 79-82.YAO Chun-ming, FAN Yi-qun.Removal of low-level heavy metal ion by polymer enhanced ceramic membrane filtration process[J].J Membr Sci, 2009, 29(5): 79-82.

[10]陈桂娥, 张海滨, 许振良.络合-纳滤耦合过程处理含锡工业废水[J].膜科学与技术, 2009, 29(1): 69-72.CHEN Gui-e, ZHANG Hai-bin, XU Zhen-liang.Treatment of industrial wastewater containing tin using complexationultrafiltration coupling process[J].J Membr Sci, 2009, 29(1):69-72.

[11]曾杰, 吉希希, 任会, 等.膜技术处理重金属废水[J].湖南有色金属, 2011, 27(1): 43-47.ZENG Jie, JI Xi-xi, REN Hui, et al.Application of membrane separation technique in heavy metal wastewater treatment[J].Hunan Nonferrous Metals, 2011, 27(1): 43-47.

[12]Mohammad A W, Othaman R, Hilal N.Potential use of nanofiltration membranes in treatment of industrial wastewater from Ni-P electroless plating[J].Desalination, 2004(168):241-252.

[13]Ozaki H, Sharma K, Saktaywin W.Performance of an ultra-low-pressure reverse osmosis membrane (ULPROM)for separating heavy metal: Effect of interference parameters[J].Desalination, 2002(144): 287-294.

[14]刘久清, 刘婉容, 蒋彬.混凝-膜生物反应器工艺处理印染废水[J].中南大学学报: 自然科学版, 2009, 40(6): 1488-1493.LIU Jiu-qing, LIU Wan-rong, JIANG Bin.Dyeing and printing wastewater treatment by combined coagulation-MBR technology[J].Journal of Central South University: Science and Technology, 2009, 40(6): 1488-1493.

[15]缪畅, 邱运仁.NF-RO组合膜处理大豆乳清废水[J].中南大学学报: 自然科学版, 2010, 41(4): 1623-1627.MIAO Chang, QIU Yun-ren.Treatment of soybean whey wastewater by NF and RO membrane[J].Journal of Central South University: Science and Technology, 2010, 41(4):1623-1627.