“8点式精准密集烘烤工艺”的创新集成与应用

徐秀红,王传义,刘昌宝,许家来,杨旭亮,王术科,郝贤伟,5

(1.中国农业科学院烟草研究所,农业部烟草生物学与加工重点实验室,青岛 266101;2.中国烟草总公司山东省公司,济南 250101;3.山东烟草研究院,济南 250101;4.山东潍坊烟草有限公司,山东 潍坊 261061;5.中国农业科学院研究生院,北京 100081)

由于密集烤房烤烟具有省工、省时等优势,而且适应烤烟规模化种植和专业化生产的形势,目前已成为我国的主要烘烤设备。但是由于烘烤工艺等原因,密集烘烤烟叶还存在颜色偏淡、油分偏少、香气不足等问题。如何优化密集烘烤工艺,提高烟叶香吃味和工业可用性是当前关注的焦点[1]。为了进一步提高密集烘烤烟叶的质量,充分发挥密集烤房的优势,近几年来,对密集烤房的配套设备、关键烘烤参数、工艺优化等方面一直在进行研究改进[2-8]。笔者在对密集烘烤变黄温度、湿球温度、稳温时间等关键工艺参数进行研究的基础上,为适应现代烟草农业的发展要求,实现密集烘烤精准化,进一步提高密集烘烤烟叶质量,优化创新集成了“8点式精准密集烘烤工艺”,并对其烘烤机理和烘烤效果进行了试验研究和验证,通过大面积的推广应用,取得了良好的经济效益和社会效益。

1 材料与方法

1.1 试验材料

试验研究于 2010年在山东诸城进行,以成熟采收的中烟100品种下部叶(3~5叶位)、中部叶(9~11叶位)和上部叶(15~17叶位)为研究材料,在标准化密集烤房中开展试验。2011年在山东省主产烟区进行了大面积的推广应用。

1.2 试验处理

设置了 2个烘烤工艺处理:G1:“8点式精准密集烘烤工艺”,简称“8点式精准工艺”;G2(对照):传统工艺,低温变黄,以36~38 ℃为主要变黄温度。G1包括 8个关键温度点:38、40、42、45、47、50、54和68 ℃。技术核心是相对高温变黄、提高变黄程度,降低定色温度和定色前期湿球温度、延长定色时间,提高定色后期和干筋期湿球温度。主要技术参数列于表1。

表1 “8点式精准密集烘烤工艺”关键参数Table 1 Key parameters of eight-point curing technology

1.3 试验方法

烤前鲜烟叶取样1次,烘烤过程中主要关键温度点各取样1次,切去叶尖和基部各1/3区域,留叶中间1/3区域,一部分用于测定烟叶水分和叶绿素含量,烟叶水分和叶绿素含量的测定及指标的计算参见烟草行业标准 YC/T 311—2009。一部分于105 ℃下杀青,再于 60 ℃烘干,研磨成粉,由农业部烟草产业产品质量监督检验测试中心进行常规化学成分和多酚等的化验分析。

烤后烟叶按照国标GB 2635—92进行分级和外观质量鉴定,由农业部烟草产业产品质量监督检验测试中心进行评吸鉴定。

2 结 果

2.1 “8点式精准密集烘烤工艺”的烘烤机理

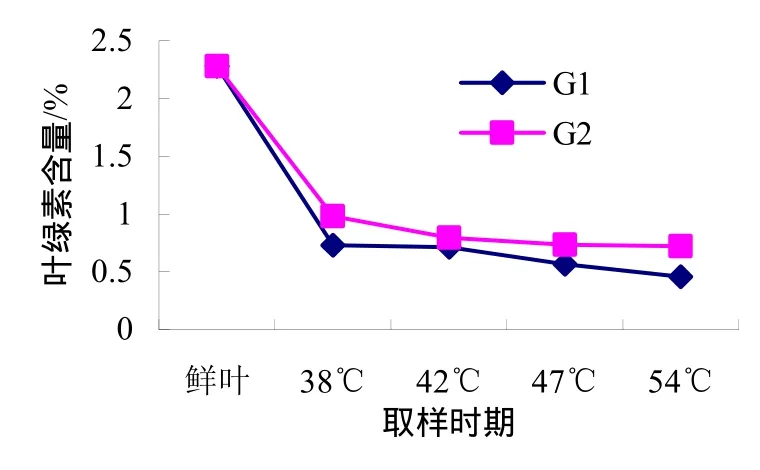

2.1.1 烘烤过程中烟叶叶绿素含量变化 烟叶烘烤过程中变黄速度有差异的一个重要原因是叶绿素降解速率不同。从图1~3可以看出,“8点式精准工艺”和对照两种工艺烘烤过程中烟叶叶绿素降解特性不同。烘烤各主要关键点烟叶叶绿素含量是G2高于G1,叶绿素降解量是G1高于G2。烘烤各阶段叶绿素降解速率都是G1明显快于G2,G1和G2在变黄期叶绿素平均降解速率分别为 1.43 %/h和 1.35 %/h,定色期叶绿素平均降解速率分别为0.23 %/h和0.07 %/h,总平均降解速率分别为0.83%/h和0.71 %/h。

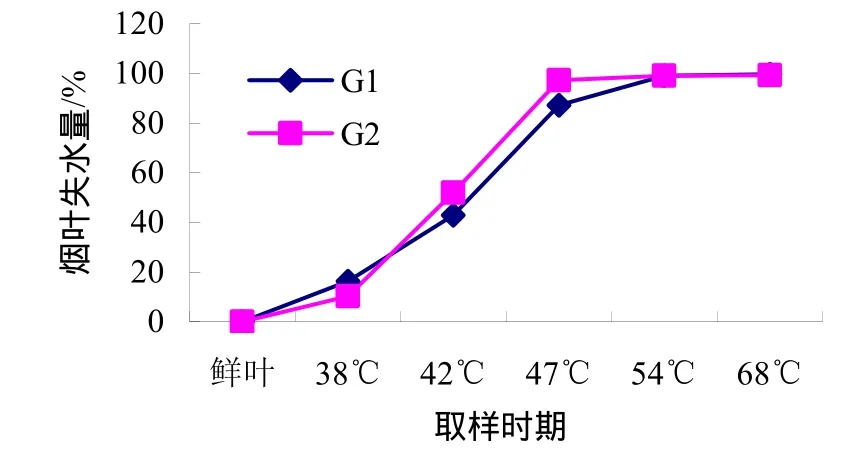

2.1.2 烘烤过程中烟叶水分含量变化 图4~6显示,“8点式精准工艺”和对照工艺烘烤过程中烟叶失水特性有着较大的差异,不同烘烤阶段失水速率差异明显。

随着烘烤的进行,烟叶含水量都呈下降趋势,在42 ℃以前,2个处理烟叶含水量差异不大,G1处理烟叶含水量由鲜烟叶的81.1%降到71.0%,G2处理降到67.2%;但转火进入定色期后两者烟叶含水量差异明显,G2处理快速失水,到47 ℃结束时,G2处理烟叶含水量由42 ℃时的67.2%快速降到只有10.6%,而G1处理烟叶失水相对较平缓,由42 ℃时的70.1%降到35.4%;烘烤进行到54℃以后,G1和G2处理烟叶含水量差异不大,叶片含水量均降到4%以下。

图1 不同工艺烘烤烟叶叶绿素含量变化Fig.1 Chlorophyll content of tobacco leaves cured by different curing technology

图2 不同工艺烘烤烟叶叶绿素降解量变化Fig.2 Degradation amount of chlorophyll of tobacco leaves cured by different curing technology

图3 不同工艺烘烤烟叶叶绿素降解速率Fig.3 Degradation rate of chlorophyll of tobacco leaves cured by different curing technology

图4 不同工艺烘烤烟叶含水量变化Fig.4 Moisture content of tobacco leaves cured by different curing technology

图5 不同工艺烘烤烟叶失水量变化Fig.5 Moisture loss amount of tobacco leaves cured by different curing technology

图6 不同工艺烘烤烟叶失水速率Fig.6 Moisture loss rate of tobacco leaves cured by different curing technology

在变黄前期(38 ℃)G1处理烟叶失水量大于G2处理,失水量分别为16.4%和10.3%;而变黄后期(42 ℃)至定色前期(47 ℃),G2处理烟叶失水较多,失水量明显大于G1处理,42 ℃时G1处理烟叶失水量由变黄初期的16.4%增加到42.9%,而G2处理失水量则由10.3%增加到52.0%,47 ℃时G1处理烟叶失水量由42.9%增加到87.2%,G2处理则由52.0%增加到97.2%;进入定色后期和干筋期后,叶片基本全部失水干燥。

各烘烤阶段叶片失水速率差异明显,在变黄前期(38 ℃)G1处理烟叶失水速率快于G2处理,而变黄后期(42 ℃)和定色前期(47 ℃)均以G2处理快于G1处理;定色后期(54 ℃)又以G1快于G2,干筋期时失水速率差异不大。

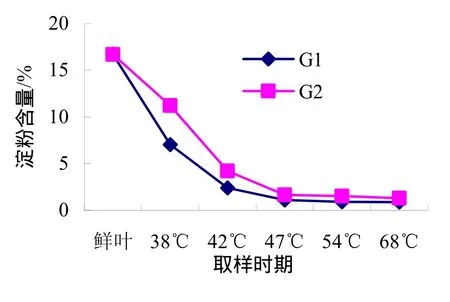

2.1.3 烘烤过程中烟叶主要化学成分变化 烘烤过程中烟叶淀粉含量变化如图7所示。淀粉总降解量为92%左右,由鲜烟叶中的16.7%左右降到烤后的1.5%以下。在变黄阶段,42℃以前降解快,含量急剧下降,42℃时淀粉降解量占总降解量的75%~85%,进入定色期后降解变缓,淀粉只降解了10%左右。不同烘烤工艺处理烟叶淀粉含量变化不同,G1处理烟叶淀粉含量低于G2处理烟叶,42 ℃前淀粉降解量G1处理明显高于G2处理。“8点式”工艺利于烟叶烘烤过程中淀粉的充分降解和转化,从而利于烟叶烘烤质量的改善。

图7 不同工艺烘烤烟叶淀粉含量变化Fig.7 Starch content of tobacco leaves cured by different curing technology

烘烤过程中烟叶蛋白质含量变化如图8所示。随着烘烤的进行,烟叶中蛋白质逐渐降解,蛋白质降解量 45%左右,主要是在变黄期和定色前期降解,47 ℃以后蛋白质基本不再降解。不同烘烤工艺烟叶蛋白质降解有所不同,G1处理烟叶在烘烤各阶段的蛋白质含量都明显低于G2处理,尤其是在变黄期,其烟叶蛋白质降解快,降解量大,含量明显低于G2。“8点式精准工艺”(G1)可以促进蛋白质的降解和转化,利于提高烟叶质量。

图8 不同工艺烘烤烟叶蛋白质含量变化Fig.8 Protein content of tobacco leaf cured by different curing technology

烘烤过程中烟叶多酚含量变化如图9所示。随着烘烤的进行,多酚类化合物在叶片中积累量迅速增加,含量逐步提高。G1处理烟叶多酚积累量大,峰值高,G1和G2处理在定色后期(54 ℃)多酚积累量达到最高,其中以G1处理烟叶多酚积累量多,含量更高,达到19.59 mg/g,比G2处理高5.16 mg/g;烤后烟叶多酚含量较定色后期(54 ℃)高峰时都有所降低,G1处理烟叶多酚含量由峰值时的19.59 mg/g降到15.54 mg/g,氧化降解了4.05 mg/g,而G2处理烟叶多酚含量由峰值时的14.43 mg/g降到12.20 mg/g,氧化降解了2.23 mg/g。

图9 不同工艺烘烤烟叶多酚含量变化Fig.9 Ployphenol content of tobacco leaves cured by different curing technology

2.2 “8点式精准密集烘烤工艺”的烘烤效果

2.2.1 对烤后烟叶外观质量的影响 对不同烘烤工艺处理的下部、中部和上部3个部位烤后烟叶按国标进行分级和外观质量评价(表2)。“8点式精准工艺”(G1)可以明显提高3个部位烟叶的橘黄烟比例,减少微带青烟比例,显著降低杂色烟比例。改善了烟叶外观质量和提高了烟叶可用性。

表2 不同烘烤工艺烤后烟叶外观质量比较 %Table 2 Apparent quality of tobacco leaves cured by different curing technology

2.2.2 对烤后烟叶经济性状的影响 从不同处理烤后烟叶主要经济性状(表3)看,“8点式精准工艺”(G1)明显提高了3个部位烤后烟叶主要经济性状指标。下部叶上等烟比例和均价分别提高了10个百分点和0.86元/kg,而下等烟减少了13.32个百分点;中部叶上等烟比例和均价分别提高了 19.14个百分点和2.27元/kg,而下等烟减少了14.74个百分点;上部叶上等烟比例和均价分别提高了47.92个百分点和4.81元/kg,而下等烟减少了28.94个百分点。

2.2.3 对烤后烟叶评吸质量的影响 不同工艺烤后烟叶评吸鉴定结果列于表4。“8点式精准工艺”G1处理不同部位烟叶评吸质量均明显好于对照工艺G2处理,下部、中部和上部烟叶评吸得分分别高4.8分、4.9分和1.5分,主要体现在香气质变好,香气量更加充足,余味更加舒适,杂气、刺激性减少,整体评吸质量得到改善。

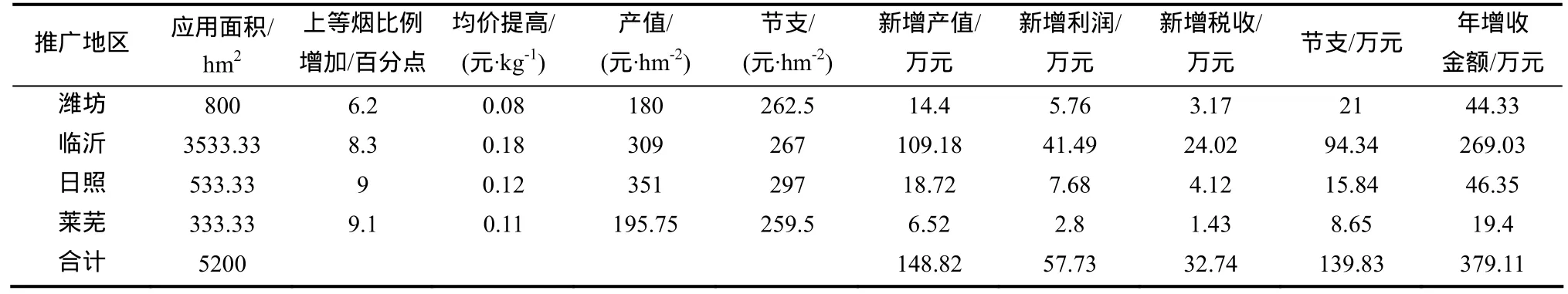

2.3 “8点式精准密集烘烤工艺”的推广应用

2011年山东省烟草专卖局(公司)立项推广“8点式精准密集烘烤工艺”,当年在潍坊、临沂、日照、莱芜等烟区推广应用5200 hm2(表5)。与传统工艺相比,烤后烟叶外观质量和内在质量明显改善,上等烟比例平均提高6.2~9个百分点,均价平均提高 0.08~0.18元/kg,产值平均增加 180~351元/hm2。新增产值148.82万元,新增利润57.73万元,新增税收32.74万元,因烘烤用煤减少等节支139.83万元,年增收金额达379.11万元。取得了良好的经济效益和社会效益。

表3 不同烘烤工艺烤后烟叶主要经济性状Table 3 Economic characters of tobacco leaves cured by different curing technology

表4 不同烘烤工艺烤后烟叶评吸质量Table 4 Smoking quality of tobacco leaves cured by different curing technology

表5 “8点式精准密集烘烤工艺”2011年推广应用情况Table 5 Application of eight-point curing technology in 2011

3 讨 论

“8点式精准密集烘烤工艺”的特点:一是适当提高主变黄温度,以 38~40 ℃为主变黄温度,延长 42 ℃凋萎温度稳温时间,增加烟叶变黄程度和失水量,有利大分子物质的充分降解,促进更多香气前体物质和香气物质的形成和积累;二是降低定色前期温度,以 45~47 ℃为主定色温度以延长定色时间,减少青筋、挂灰、组织僵硬等低次烟,促使香气物质进一步转化合成;三是降低变黄后期和定色前期湿球温度1~2 ℃,减少挂灰、黑糟烟;四是延长定色后期(50~54 ℃)的稳温时间,促进香气物质的合成;五是提高定色后期和干筋期湿球温度,增加橘黄烟比例,改善烟叶颜色和色度,促进香气合成。

烟叶烘烤是一个与物理变化相伴随的复杂的生理生化过程[9],外观表现为烟叶失水干燥,颜色由绿变黄,内部同时进行着色素和淀粉、蛋白质等大分子物质的降解转化及香气前体物质的生成和转化等。

通过优化密集烘烤工艺创造适宜的温湿度条件促进烟叶物理变化、生理生化过程的合理进行及烟叶变黄和失水的协调进行,才能进一步提高烟叶烘烤质量。“8点式精准工艺”有利于多酚糖苷和酯的分解代谢,促进多酚的积累,为非酶棕色化反应和烟叶香气的形成提供了必要的前体物质,而且棕色化反应适度,对烤后烟叶的颜色有利。

烟叶烘烤过程中颜色的变化是最明显、最直观的。颜色变化的实质是叶绿素的降解和类胡萝卜素等黄色素比例的增加,烘烤中烟叶变黄速度的差异主要体现在烟叶叶绿素降解的不同,而叶绿素降解速率与烘烤温湿度条件密切相关。采用“8点式精准工艺”进行烘烤,烟叶叶绿素降解速率快,降解量大,降解彻底,烟叶才可能变黄快,产生较多的橘黄烟;传统工艺烘烤条件下,叶绿素降解相对较慢,降解不彻底,烟叶变黄相对较慢,造成烤后橘黄烟比例相对低,青烟和杂烟比例相对高。

烘烤过程中恰当调控各时期的水分动态是至关重要的,对烟叶失水速率的控制得当与否是烘烤成败的关键和核心。烘烤过程中烟叶失水速率受烘烤条件影响,不同环境影响叶片失水进而影响烤后烟叶质量。传统工艺采取低温变黄、快速升温定色的方法,使烟叶烘烤前期失水较少,而进入定色阶段后快速失水干燥,不利于烟叶物质转化和合成,影响烟叶内、外观质量的形成。

4 结 论

“8点式精准密集烘烤工艺”使烟叶变黄和失水协调进行,有利于色素、淀粉、蛋白质等物质的降解转化和香气物质的积累形成,明显提高了烟叶烘烤质量,与传统工艺相比,烤后烟叶的橘黄烟比例、上等烟比例和均价明显提高,杂色烟、青烟等下低等烟明显减少,组织结构变疏松,色度增强,油分增加,评吸质量明显改善。

应用“8点式精准密集烘烤工艺”可进一步提高有效烟叶产量,提升烟叶质量,提高植烟效益,为卷烟企业提供更优质的原料,提高卷烟档次及企业的效益,满足卷烟生产者和消费者的需求。该技术成果的应用能带来显著的经济效益和社会效益,具有良好的推广应用前景。

[1]宋朝鹏,高远,武圣江,等.密集烘烤定色期烟叶类胡萝卜素降解及相关酶活性变化[J].中国农业科学,2009,42(8):2875-2881.

[2]宗树林,侯跃亮,杜传印,等.余热共享密集烤房的开发[J].中国烟草科学,2010,31(4):56-58.

[3]陈献勇,王新旺,刘建阳,等.密集烤房加热设备材质与结构优化设计研究[J].中国烟草科学,2012,33(3):77-80.

[4]张乐奇,陈黎,张学伟.密集烤房湿球温度对烟叶香气和评吸质量的影响[J].江西农业学报,2012,24(1):63-65.

[5]徐秀红,王林立,王传义,等.密集烤房不同装烟方式对烟叶质量及效益的影响[J].中国烟草科学,2010,31(6):72-74.

[6]陈晓红,李虎林,杨举田,等.烘烤过程中不同变黄条件对烟叶主要化学成分的影响[J].延边大学农学学报,2010,32(4):257-260.

[7]周初跃,姚忠达,王传义,等.烟夹密集烤房配套烘烤工艺研究[J].安徽农业科学,2011,39(32):20041-20043,20046.

[8]刘兰芬.延迟变黄时间对烤后烟叶品质的影响[J].作物研究,2011,25(6):580-582.

[9]宫长荣.烟草调制学[M].北京:中国农业出版社,2003.