浸出过程中矿石颗粒表面微孔裂隙演化规律

吴爱祥,姚高辉,王贻明

(北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083)

近年来,国内外学者虽然在堆浸宏观孔隙演化机理方面做了许多探索性的工作[1-3],但酸浸环境中矿岩颗粒表面微孔裂隙响应机制还不清楚。矿岩颗粒是一种非连续、非均质、各向异性体,由微裂隙和微孔隙组成双重介质。其微孔隙和微裂隙的形态、结构等特征参数直接影响溶浸液向矿石内部扩散和渗透[4-6]。由于颗粒中微孔裂隙结构分布的复杂性和随机性,已超出了普通光学显微镜的分辨能力[7],因而长期以来未受到足够的重视,国内外有关研究鲜见报道。

羊拉铜矿地处三江有色金属—贵金属资源经济区南段,矿床主成矿类型为斑岩—矽卡岩型铜矿床,铜金属远景储量超过130万t。其中路农矿段露天开采氧化铜矿采用制粒堆浸。原矿堆浸过程中溶液渗透性极差,90%以上的硫酸消耗在无价值的物质上,而且在浸出过程中,矿堆容易出现板结现象,这些技术难题因缺乏理论支持而未能解决,迫切需要开展相关基础理论研究。因此,本文作者观察浸出过程中氧化铜矿石表面微形貌的变化,分析了酸浸环境下矿石表面形貌损伤机制。

1 原矿

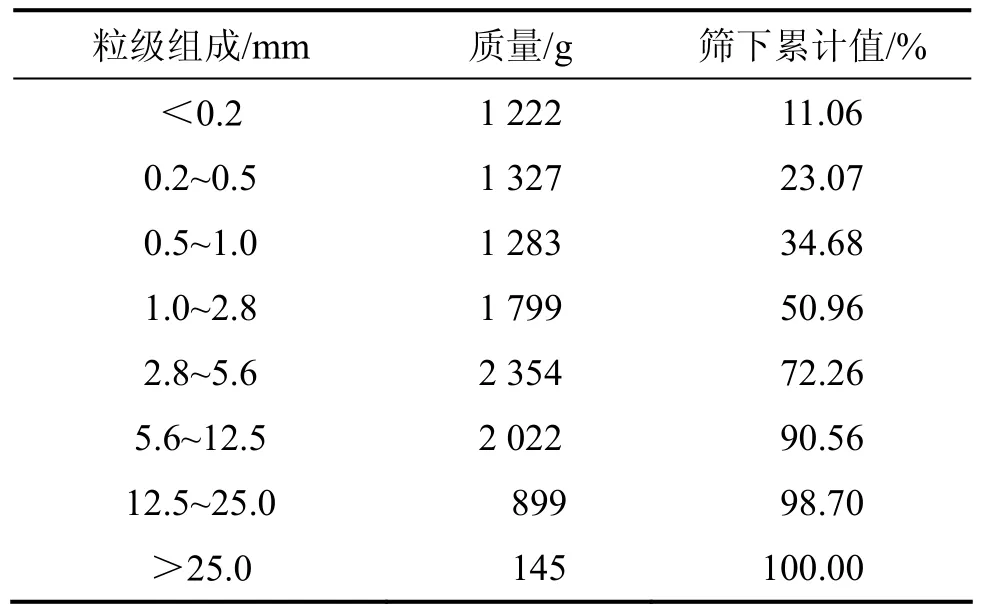

实验所用氧化铜矿石取自破碎站出料口,破碎后原矿粒级组成如表 1所示,矿物组分(质量分数)见表2。

表1 破碎后原矿粒级组成Table 1 Grain size distribution of broken original ore

表2 主要元素化学成分Table 2 Chemical composition of major elements %

从表2可知:该原矿铁含量为27.67%,属于高铁碱性氧化铜矿。由于浸出液里铁离子浓度过高,将直接影响电积出铜。同时该矿石中存在大量耗酸性物质,如Fe2O3,Al2O3和CaO等氧化物。这与堆浸过程中易形成 CaSO4和 MgSO4等难溶性沉淀及 Fe(OH)3和Al(OH)3凝胶体的实际相符合。

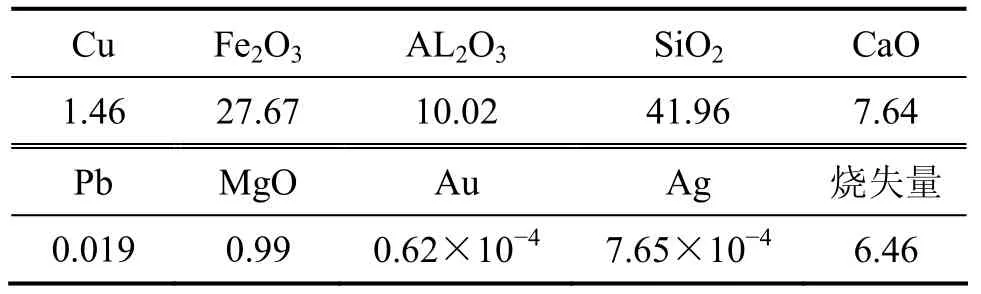

典型氧化铜矿矿表面特征如图1所示。氧化矿石中微细粒黄铜矿呈残晶状包裹于褐铁矿中,此种嵌布形式的黄铜矿粒度很微细。孔雀石呈脉状、网脉状,多与褐铁矿连生,常见孔雀石进入褐铁矿微缝隙中,成为含铁孔雀石,硅孔雀石以胶体形式呈脉状充填于矿石微裂隙中,大多数硅孔雀石可见具有胶体特征的环带状结构。

图1 典型氧化铜矿石表面特征Fig.1 Surface characteristics of typical copper oxide ore

2 矿石表面微孔裂隙结构

2.1 试验仪器与试样准备

从表1可知,破碎后原矿粒径主要位于25mm以下(含量占98.70%),大粒径矿石浸出效果较差,故试验选取最大直径 25 mm长的岩石颗粒和氧化铜矿颗粒进行对比试验。试验仪器为Carl Zeiss公司EVO ®18钨灯丝扫描电子显微镜。2种样品经喷碳处理,未经抛光或离子减薄处理。

2.2 矿石颗粒表面微孔裂隙发育特征

扫描电镜观察岩石颗粒表面组成较为致密,微孔裂隙不发育,而氧化铜矿石表面存在不同形态的微孔隙和微裂隙,尺寸从几纳米到几百微米不等。

氧化铜矿岩颗粒中的孔多呈零散、孤立状分布。氧化铜矿石微米级孔隙十分发育,这部分微孔隙是溶浸液得以吸附的主要空间,其表面形态主要有圆形、椭圆形和槽形,从溶浸液渗透和扩散角度来看,微米级以上的孔隙影响可能更大。

矿岩颗粒表面微裂隙较为复杂,呈多组微裂隙相互交织状,以闭合或充填的裂隙居多,裂隙缝的宽度一般在1~5 μm之间。复杂的组合形态反映出矿岩颗粒表面微裂隙发育较强烈。颗粒中的微裂隙按其结构可以划分为内生裂隙和外生裂隙,其中,内生裂隙是矿化过程中形成的,外生裂隙则是由采矿和破碎作用造成。

矿石颗粒表面发育的微裂隙大多以不同的角度切割微孔隙,微裂隙实际上起着连结若干残留孔隙的作用。微裂隙将若干个单独发育的微孔隙连成一个更大规模的孔隙—裂隙系统,形成一个主干通道,如图 2所示。

图2 矿石表面局部微孔裂隙分布Fig.2 Distribution of micropores and microfracture on ore partial surface

3 浸出前后颗粒表面微孔裂隙演化

3.1 试验与方法

称取100 g原矿,对其中几颗进行标识,装入烧杯中。然后取质量浓度为60 g/L的硫酸500 mL, 加入盛有原矿的烧杯中,矿样完全被硫酸浸泡。反应12 h后,取出标识颗粒,自然干燥,对矿石表面进行观察。观察完毕后,将矿石放回烧杯继续试验,分别浸泡12 h,24 h及48 h后,取出同一颗矿石,对相同部位进行观察。

3.2 试验结果

浸出过程中氧化铜矿石表面微孔隙形貌如图3和图4所示。可见:经过酸性溶液作用,观察区域颗粒表面矿物及脉石等物质发生溶解,从而在晶粒表面产生典型损伤基元,如微孔洞、微裂纹及微弱面,并生成蚀空等,各种化学损伤基元的存在、组合及发展演化过程,使矿石的表面结构更加不均不连续。

3.3 矿石表面微孔裂隙演化的分形描述

浸出过程中矿岩颗粒表面微孔裂隙的分布和几何形态具有分形结构特征,而运用分形几何学理论能充分描述客体复杂信息的含量[8-9],适合矿石表面丰富信息的定量表征。因此,选取分形维数和信息维作为氧化铜矿石表面形态特征的分形参数指标。

3.3.1 微孔隙分形维变化

采用计盒维数[10]计算微孔隙结构的分形维数,把经过二值化处理以后的图像[11]划分为边长为 r的网格,然后计算出覆盖图像中关心区域的网格的数目N(r),则分形维数定义为

首先从已存在的二值化图片中切出研究区域(320 μm×256 μm),并通过无量纲化使图像尺寸变为20×16。对于递减数列(r=1,1/2,1/4,1/8,1/16,…),可以在其对数坐标系中拟合数据点(-lg r,lg N(r)),其直线斜率即矿石表面微孔隙结构分形维数的近似值,如图5所示。可以看出,浸出前矿石表面微孔隙分形维数为1.354 3,浸泡12 h,24 h及48 h后,分形维数分别为1.671 2,1.931 4和2.238 6,随着浸出时间的增加分形维数也增大,表明矿石表面分形维数越高,微孔隙分布越不规则。

通过 Matlab 程序分别计算出不同浸出阶段面孔隙率分别为1.67%,3.16%,5.22%和6.13%。显然,随着浸出时间的增加,矿石面孔隙率也随之增大,这与矿石表面微孔隙分形维数变化规律一致。

3.3.2 微裂隙网络信息维的变化

设S是二维空间的一个集合,若N(d)是能够覆盖住S的边长为d的正方形的最小值,考虑研究对象的非确定性,则信息维数[12-13]可定义为

式中:Pi(d)为研究对象落在第i个正方形中的概率。为信息熵。

图3 浸出过程中氧化铜矿石表面微孔隙形貌Fig.3 Micropores morphologies of copper oxide ore surface in leaching process

图4 浸出过程中氧化铜矿石表面微裂隙Fig.4 Microfracture morphologies of copper oxide ore surface in leaching process

图5 不同浸出阶段微孔隙分形维数Fig.5 Fractal dimension of micropores at different leaching stages

采用网格覆盖法[14]来测定信息维,考虑到溶浸液的入渗不仅与微裂隙的长度有关,而且与微裂隙的宽度和充填情况有关,故采取估算网格中裂隙面积的方法求测微观裂隙信息维。具体方法如下:选择边长为d的正方形网格覆盖研究区,统计含有微裂隙迹线的网格数N(d),计算微裂隙带在第i个网格中的分布概率Pi(d)=Si/S(Si为第i个网格中微裂隙的面积,S为研究区域微裂隙总面积),不断缩小网格尺寸(d/2,d/4,d/8,d/16,…)得到相应的信息熵 H(d)。在 lg ε-lg H(d)坐标系中(ε=1/d),lgε与lgH(d)的最佳回归直线的斜率便是信息维Di。

将研究区域(320 μm×256 μm)无量纲化处理(如图 6所示)。取网格边长为 1,当 d=1/2,1/4,1/8,1/16,通过最小二乘法[15]拟合一次方程求得不同浸出时间研究区域微裂隙信息维,结果如图7所示。

从图 7可知:浸出前矿石表面微裂隙信息维为0.239 8,浸泡12 h,24 h及48 h后,信息维分别为0.625 7,1.345 7和1.830 7。结果表明:研究区域信息维值随着浸出时间的增加而不断增大,而扫描电镜下观察到浸出过程中矿石表面微裂隙发育愈发复杂,表现为裂隙的密度大、延伸长、多出现裂隙交叉。

3.4 酸浸环境下矿石表面形貌损伤机制

浸出前矿石表面存在较多Fe,Al,Mg等元素的氧化物及硫化物,在酸液的反复作用下,发生一系列复杂的物化反应。大颗粒晶体逐渐被侵蚀或分解,同时在颗粒表面不断在发生沉积作用,生成碎屑状的小颗粒,改变矿石表面微细结构。

从图 3(a)可见,浸出反应前的矿石表面,结构致密,偶见次生孔隙,矿物与矿物之间具有较好的胶结面,大颗粒晶体分布在孔洞周围。浸出过程中颗粒表面密实程度变差,经过侵蚀后的矿石表面,结构松散,原有的胶结面已经不复存在,取而代之的是呈蜂窝状的网状结构(见图3(b)和图3(c)),次生孔隙明显增加,微孔隙连通性增强,且通道孔径更大(见图 3(d))。这是由于硫酸作用使得矿石表面矿物溶解,游离出的物质发生扩散,迁移出矿石体内,导致矿石生成空腔,孔隙率增大。

图6 不同浸出阶段矿岩表面微裂隙迹线Fig.6 Microfracture trace of ore surface at different leaching stages

图7 不同浸出阶段微裂隙信息维Fig.7 Information dimension of microfracture at different leaching stages

由图 4(a)可知,浸出前矿石颗粒表面比较平整,裂隙较少。图 4(b)和图 4(c)说明试样内部有许多微裂纹,旧的微裂隙逐渐扩展、增大,新的微裂隙产生,损伤开始发生。随着浸出时间增加,初期浸泡时矿石表面已有的微裂隙得到进一步发育和扩展, 微裂隙数量和体积扩大(见图 4(d))。这是由于 Fe(OH)3和Al(OH)3等沉淀物在表面形成“薄膜”,干燥后开始产生微裂纹[16]。裂隙口径扩大,进一步深入矿石内部,加快了溶浸液对矿石表面和内部的浸出作用。

3.5 化学沉淀对微孔裂隙形成过程的影响

化学沉淀对氧化铜矿表面微孔裂隙的影响主要表现在2个方面:一是沉淀覆盖钝化矿石表面,影响溶浸液继续渗透;二是结垢物沉积在矿石颗粒微孔裂隙中,造成溶浸液不能与有用成分接触反应。由于化学侵蚀作用形成的结晶物沉淀填充在矿石微裂纹、微孔隙及表面缺陷上,溶浸液的入渗通道消失。对比研究相同取样部位原矿与结垢矿石表面微观形貌(如图 8所示),可以看到浸出矿物表面出现大量柱状晶体,形成覆盖层,使得微孔裂隙的暴露程度降低,减缓溶质运移过程。由于浸出反应过程受阻,导致微孔裂隙向矿石内部扩展、延伸缓慢。能谱分析结果显示浸出后研究区域Ca,S及Fe的含量明显增加,可以推断化学沉淀的主要物质是硫酸钙和Fe(OH)3凝胶体,沉积在矿石微孔隙或者粘结在矿石表面,降低渗流通道面积。

图8 浸出前后相同取样部位表面微观形貌及其能谱分析Fig.8 Microtopographies at the same parts of ore surface before and after leaching

4 结论

(1) 氧化铜矿与溶浸液之间的相互作用主要发生在矿石表面。扫描电镜下氧化铜原矿表面是不规则和粗糙的,且存在着大量纳米或微米级的微孔裂隙,复杂的表面形态结构直接影响铜金属浸出效果。

(2) 酸性溶液沿着矿石微裂缝、微孔隙等结构向矿石内部渗透,并对颗粒表面矿物及脉石等物质进行溶解,从而在晶粒表面产生次生微孔洞、微裂纹等,各种化学损伤的存在、组合及发展演化过程,使矿石的表面结构更加复杂。

(3) 浸出过程中矿石表面微孔裂隙结构具有典型的分形特征,分形维数、信息维数分别表征了微孔裂隙结构的不均匀性或分布面积。随着浸出时间延长,孔隙分形维数和孔隙率越大,裂隙信息维数也越大,说明酸性溶液作用导致矿石表面微孔裂隙不规则程度增加。

(4) 化学沉淀(主要为硫酸钙)填充在矿石微裂纹、细微孔隙及晶粒表面缺陷上,阻塞渗流通道,造成溶浸液不能与有用成分接触反应,从而延缓微孔裂隙向矿石内部的扩展、延伸。

[1]WU Ai-Xiang, LIU Jin-Zhi, TANG Lin-Yan. Simulation of coupled flowing-reaction-deformation with mass transfer in heap leaching process[J]. Applied Mathematics and Mechanics:English Edition, 2007, 28(3): 327-335.

[2]WANG Hong-jiang, WU Ai-xiang, SU Yong-ding, et al. Seepage anisotropy of heterogeneous body[J]. Journal of China University of Mining & Technology, 2007, 17(4): 572-577.

[3]Mellado M E, Casanova M P, Cisternas L A. On scalable analytical models for heap leaching[J]. Computers and Chemical Engineering, 2011, 35(2): 220-225.

[4]Lin C L, Miller J D, Garcia C. Saturated flow characteristics in column leaching as described by LB simulation[J]. Minerals Engineering, 2005, 18(3): 1045-1051.

[5]YANG Bao-hua, WU Ai-xiang, JIANG Huai-chun. Evolvement of permeability of ore granular media during heap leaching based on image analysis[J]. Transaction of Nonferrous Metals Society of China, 2008, 18(2): 426-431.

[6]Sheikhzadeh G A, Mehrabian M A. Simulation of heap leaching process in a bed of porous and spherical ore particles[J].International Journal of Numerical Methods for Heat & Fluid Flow, 2007, 17(6): 638-653.

[7]WU Ai-xiang, YANG Bao-hua, ZHOU Xun. Fractal analysis of granular ore media based on computed tomography image processing[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(6): 1523-1528.

[8]陶少华, 刘玉华, 许凯华, 等. 基于信息维数的复杂网络自相似性研究[J]. 计算机工程与应用, 2007, 43(15): 108-110.TAO Shao-hua, LIU Yu-hua, XU Kai-hua, et al. Self-similarity research of complex networks based on information dimension[J]. Computer Engineering and Applications, 2007,43(15): 108-110.

[9]SUN Cai-xin, XU Gao-feng, TANG Ju, et al. PD pattern recognition method using box dimension and information dimension as discriminating features in GIS[J]. Proceedings of the CSEE, 2005, 25(3): 100-104.

[10]Kuznetsov V M, Khromov V I. Fractal representation of the Bebye theory for studying the heat capacity of macro and nanostructure[J]. Technical Physics, 2008, 53(11): 1401-1406.

[11]康志勤, 赵阳升, 杨栋. 油页岩热破裂规律分形理论研究[J].岩石力学与工程学报, 2010, 29(1): 90-96.KANG Zhi-qin, ZHAO Yang-sheng, YANG dong. Theoretical research on thermal cracking fractals laws of oil shale[J].Chinese Journal of Rock Mechanics and Engineering, 2010,29(1): 90-96.

[12]Ostoja-Starzewski M. On turbulence in fractal porous media[J].Zeitschrift fur Angewandte mathematic and Physik, 2008, 59(6):1111-1117.

[13]王启立, 胡亚非, 刘颀. 石墨基浸金属多孔材料微观孔隙结构及其分形特征[J]. 过程工程学报, 2009, 9(5): 1023-1027.WANG Qi-li, HU Ya-fei, LIU Qi. Porous structure and fractal characteristics of metal impregnated graphite material[J]. The Chinese Journal of Process Engineering, 2009, 9(5): 1023-1027.

[14]曹海建, 钱坤, 李鸿顺. 纱线截面孔隙结构的定量表述[J]. 天津工业大学学报, 2009, 28(3): 37-40.CAO Hai-jian, QIAN Kun, LI Hong-shun. Quantitative expression of yarn cross section pore structure[J]. Journal of Tianjin Polytechnic University, 2009, 28(3): 37-40.

[15]杜志立, 王继尧, 方俊华, 等. 基于分形理论的煤层微观裂隙复杂程度评价[J]. 黑龙江科技学院学报, 2010, 20(4): 251-255.DU Zhi-Li, WANG Ji-yao, Fang Jun-Hua, et al. Fractal theory-based evaluation of complexity of coal micro-fracture[J].Journal of Heilongjiang Institute of Science & Technology, 2010,20(4): 251-255.

[16]JIANG Li-chun, CHEN Jia-sheng, WU Ai-xiang. Erosion characteristic of slope sandstone soaking in acid mine drainage[J]. Journal of Central South University of Technology,2007, 14(2): 236-242.