钻孔无规则钻偏调查分析

杨勇庆

(博敏电子股份有限公司,广东 梅州 514000)

1 前言

导入使用价格相对比较便宜的新涂层钻头钻孔批量生产,出现较多的无规则偏孔报废,针对该品质异常,进行了分析并提供相应的改善。

2 分析

钻孔无规则偏孔主要集中以下几点:

(1)钻头问题:该问题的出现,为新购入的涂层钻头大批量导入试产阶段,该钻头经样品、小批量进行测试后,孔壁粗糙度上满足需求,断钻率亦低于2%,但精度CPK存在不稳定因素,同一台机不同主轴,同一主轴不同轮板,CPK差异较大,时而满足要求,时而不满足要求,但还未进行大批量测试,该钻头是在量产过程进行测试;

(2)机台偏摆(Run-out)问题:开始出现异常时机台偏摆并未检测,故有可能偏摆过大导致底板个别孔超出范围;

(3)铝片问题:铝片折痕容易导致钻尖刚接触铝片的时候打滑,从而使钻孔钻偏,严重则断刀;

(4)板面垃圾:铝片下如果存在垃圾会使铝片拱起,会使该小区域钻头下钻打滑从而产生偏孔,严重则断刀;

(5)机台精度:机台出厂设定偏移量为50 mm,对自主研发系统的钻机,一段时间需做模拟精度测试,要求值在75 mm以内,如未达要求需调整做检测。

(6)夹咀问题:保养不到位,嗦咀有垃圾,导致夹起的钻头因有垃圾顶住钻柄而不垂直于板面,下钻时产生偏孔,严重则断刀。

3 跟进内容

对以上分析可能导致钻偏的内容进行测试,排除非影响因素:

(1)机台本身问题调整好,即要求设备部对机台进行RUN-OUT测试,确认是否有超出20 mm的偏摆度;全部机台进行模拟精度测试,要求值X,Y平方根值在75 mm以内(注:75 mm为供应商提供的最底标准值),确认机台无异常的情况下是否有钻偏异常;

(2)来料或人为问题,即对机台保养、上板动作、来料进行跟进,确认铝片正常,板面清洁,夹头保养正常的情况下机台是否有钻偏异常;

(3)如以上两个无问题,则对新钻头进行测试,降低其参数/更换其他钻头,前后对比是否杜绝或改善该异常。

4 跟进/调查结果

4.1 第一次测试

使用新的涂层钻头,钻头参数未变,设备部对各机台偏摆进行测试/调整完毕,并对CPK值较差的机台进行模拟精度测试,调整其X,Y平方根值均在75 mm以内,做板时监督机台保养,确认保养到位,板面无垃圾的情况下生产。

(1)做板条件,见表1。

(2)测试结果,见表2。

机台精度、主轴偏摆测试总结:

从以上数据来看,除寿命外其余参数在相同于其他钻头的参数情况下,半个月11个以上料号出现无规则偏孔报废的情况(原使用钻头一个月1~2个料号会出现这种报废),可见此异常与机台精度、主轴偏摆的关系不大。

4.2 第二次测试

使用新的涂层钻头,在确保机台精度、主轴偏摆、来料、操作均无异常的情况下,对钻头寿命下调1000孔,转速、下刀速降至其他钻头参数的最下限,跟进批量品质。

表1

表2

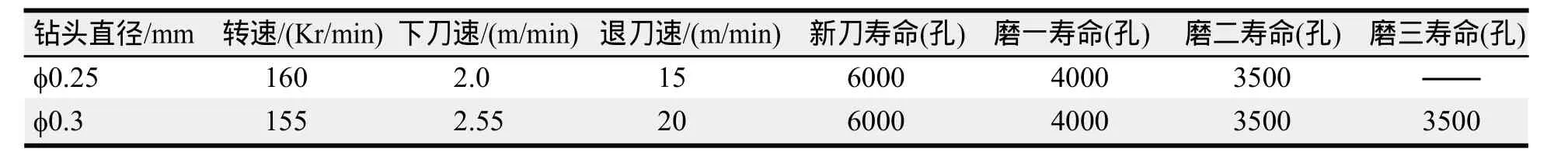

(1)试验条件,见表3。

(2)测试结果,见表4。

调整机台参数测试总结:

从调整参数后的测试结果看,寿命比原来降低1000孔,生产效率比原参数少25孔每分钟左右,0.25 mm钻头断刀率有极大的改善,0.35 mm钻头断刀率与原参数对比相差不大,从孔位精度看,微涂层钻头大批量测试仍不稳定,0.25 mm刀径CPK值0.838至2.711(2.711CPK值为该板孔数不到5000孔),0.3 mm刀径CPK值0.575~2.059(全部3片一叠的底板CPK),从后工序检测报废情况看,前半个月5个料号出现无规则偏孔产生的报废,比上一次测试有所下降,可见调整钻头参数后有所改善,故把问题产生原因集中到钻头,针对该问题再次下调钻头寿命,进行第三次测试。

4.3 第三次测试

在确保机台精度、主轴偏摆、来料、操作均无异常的情况下,把整体寿命再次下调,0.25 mm钻头由9000孔降至7500孔,0.3 mm钻头由16000孔降至12500孔,其余参数不变。

(1)试验条件,见表5。

(2)测试结果。

批量测试跟进中,用X-RAY机检测钻孔品质,无发现偏孔现象。

4.4 第四次测试

使用其他质量较好的钻头批量测试对比,同样在确保机台精度、主轴偏摆、来料、操作均无异常的情况下,钻头的总寿命0.3 mm设定为16500孔,0.25 mm设定为13500,均高于新的涂层钻头进行试产。

(1)试验条件,见表6。

(2)测试结果,见表7。

表3

表4

表5

表6

表7

从测试结果来看,质量较好的钻头生产,在各项指标均要好于新的涂层钻头,且寿命要高,同时所做板至AOI/电测均无出现无规则偏孔产生的报废。

5 结论

通过以上测试数据可得出,无规则偏孔与机台精度、人员操作、来料异常的关系不大,在同等条件下,降低涂层钻头的参数要比未降前要好得多,选用其他质量较好的钻头作业并无该异常产生的报废,可见无规则偏孔产生的原因为钻头问题。所以,相对于涂层钻头钻孔精度较差,造成的无规则孔偏较多,需要选用质量较好的钻头,以解决不必要的报废。