旋挖钻机调桅机构动态特性的一体化建模分析

姜 涛,游义平,杨 虎,王安麟

(1.同济大学 机械与能源工程学院,上海201804;2.郑州宇通重工有限公司,河南 郑州450051)

旋挖钻机是一种适合建筑基础工程中成孔作业的施工机械,在灌注桩、连续墙、基础加固等多种地基基础施工中得到广泛应用.而调桅机构是旋挖钻机工作装置中非常重要的一个组成部分,调桅机构的动力学性能对旋挖钻机主要性能指标如动力头最大输出扭矩、铰接点的受力、调桅油缸的受力等有很大影响.调桅机构的结构形式不同,其动力学性能也不同.

目前对旋挖钻机工作装置的研究多侧重于其单方面特性,如旋挖钻机机构动力学[1]、支撑系统的构件强度[2-4]及整机稳定性[5]等机械方面的特性;或是针对旋挖钻机液压系统,如油缸负载特性[6-7],进行分析计算.但由于旋挖钻机工作装置具有典型的机械-液压一体化特征,所以必须综合考虑机械-液压对整机性能的影响,以一体化建模的思想进行研究.

本文以某型号的旋挖钻机为研究对象,以一体化的建模方法来分析调桅机构安装位置对其起升过程中动态特性的影响,即运用牛顿-欧拉方法建立调桅机构的动力学数学模型;同时从全液压系统角度出发,建立了功率键合图模型,定量化表达了安装位置参数对三角架和桅杆铰接处的约束反力、调桅油缸活塞杆受力的影响程度,从而优化得到一组合理的安装位置参数,进一步提高了旋挖钻机调桅机构的动力学性能.

1 旋挖钻机调桅机构动力学建模

旋挖钻机的调桅机构采用三角形支撑结构,机构简图如图1所示,调桅油缸(2个)、三角架及桅杆组成三角形机构,图中桅杆由钻桅总成、动力头、钻杆和钻头等组成.

桅杆在起升过程中(如图1所示,桅杆EF从水平位置开始运动,经过中间状态Ι到垂直位置II),动臂、连杆、三角架和动臂变幅油缸静止不动,桅杆在调桅油缸的作用下绕铰接点F转动.其受力分析图如图2所示,图中β为铰点F、G的连线与水平线的夹角,C2为桅杆的质心位置,r1为铰点F、G间的距离,r2为铰点E、F间的距离,r3为铰点E、G间的距离,α2为桅杆与x轴夹角,α3是调桅油缸与x轴夹角.θ是调桅油缸与桅杆的夹角;θ1是桅杆质心C2与铰点F连线到铰点E、F连线的角度,Fx,Fy分别为铰点F处x,y方向的约束反力.以铰点F作为原点,FG为x轴建立直角坐标系,根据矢量闭环FGE,其矢量方程[7]在坐标轴上的分量表达式为

将式(1)对时间求二阶导数,可得出调桅液压缸的速度关系式(2)以及桅杆的角加速度关系式(3).

式(2),(3)中:ω2和ω3分别为桅杆的角速度和调桅油缸的角速度;ε2和ε3分别为桅杆角加速度和调桅油缸的角加速度;r·3和r¨3分别为调桅油缸运动的速度和加速度.

刚体FE绕通过F点的定轴转动,受力分析图如图2所示.其动力学方程为

由式(4)可得出铰接点F处的约束反力Fx、Fy;调桅油缸的活塞杆受力FN;J是桅杆绕通过点F的定轴转动惯量;m为桅杆的质量;rc是桅杆的质心向量.

2 旋挖钻机调桅机构液控系统建模

2.1 基于键合图理论的调桅机构液控系统模型

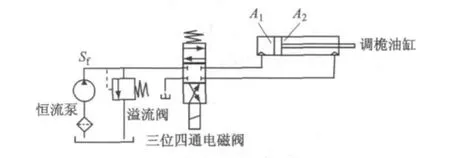

旋挖钻机调桅机构液控系统原理图如图3所示,图中,Sf是定量泵的理论流量,A1和A2分别为液压缸无杆腔和有杆腔面积.旋挖钻机桅杆在起升过程中,动臂变幅油缸闭锁不动作,液压泵供油经三位四通电磁阀控制调桅油缸的运动.

图3 旋挖钻机调桅机构液压系统Fig.3 Hydraulic system of mast mechanism of rotary drilling rig

以功率键合图理论[8-10]为基础建立旋挖钻机钻桅液控系统的模型,如图4所示.图中键合图元的含义分别是:R表示阻性元件,其中R2是溢流阀液阻,R4为长液压油管等效液阻,R8、R20为三位四通电磁阀的液阻;Rf是液压缸粘性摩擦系数;C表示容性元件,其中C6是液压油管的等效液容,C10是三位四通电磁阀到液压缸无杆腔的综合液容,C18为液压缸有杆腔到三位四通电磁阀的综合液容;V表示广义体积,其中V6,V10,V18为油压变化需要补充的液压油体积;其中分别表示相应变量对时间的导数;P表示广义动量,其中P15为液压缸活塞运动部分的动量;表示P15对时间的导数;I15是液压缸活塞运动部分的当量质量;Se是液压缸的外负载;Sb是回油压力;P1是定量泵输出压力;q1是定量泵输出流量.

图4 基于功率键合图的旋挖钻机调桅机构液控系统模型Fig.4 Hydraulic system power bond graph of mast mechanism of rotary drilling rig

在建立该系统的功率键合图时,为简化系统的数学模型,可以将油源看成是恒流泵供油,根据实际情况忽略了油泵泄漏,一般管道的分布效应和油缸的外泄漏.由于液压油输送软管长度较长,故其液容、液阻不可忽略,回油时压力较小,因此回程时仅考虑软管液阻而忽略液容.根据系统键合图中各键之间的关系可得方程组(5)[8]及液控系统的状态方程组(6).

式中:q5和q7分别为进入和流出三位四通电磁阀的流量;q9为推动液压缸活塞运动所需的流量;q11为液压缸毛杆腔的流量;F12为液压缸无杆腔侧液压作用力;F13为活塞与缸壁间的摩擦力;F16为液压缸有杆腔侧液压作用力;q17为从液压缸有杆腔流出的流量;q19为通过三位四通电磁阀的流量.

2.2 调桅机构液控系统方块图模型

根据键合图模型及各元件的势流变量计算方程绘制系统框图,如图5所示.在键合图模型中没有考虑恒流泵的作用,该系统框图直接引用泵的模块,将油源看成是恒流泵供油,图中ωm表示发动机输入的恒定转速,阴影方框内的字母分别表示压力、流量、转速的接口,输出信号是桅杆的角加速度ε2.

图5 旋挖钻机调桅机构液控系统方块图模型Fig.5 Hydraulic system block diagram of mast mechanism of rotary drilling rig

2.3 调桅机构动力学与液控系统的总体模型

根据牛顿-欧拉法导出的调桅机构动力学方程式,在Simulink平台上搭建动力学仿真模型,并结合调桅机构液控系统方块图模型,综合考虑机构、液压系统模型,进而一体化地表达出调桅机构的动态特性,总体模型如图6所示.

图6 调桅机构动力学与液控系统的总体模型Fig.6 Overview model of dynamics and hydraulic system of mast mechanism of rotary drilling rig

3 计算实例分析

3.1 算例

本文以某型号的旋挖钻机为研究对象,钻挖支撑系统为平行四边形加小三角结构,即采用两级调整油缸,调桅油缸和变幅油缸,配以平行四边形连杆机构等.旋挖钻机的调桅油缸在桅杆起升过程中起非常重要的作用,因此应合理设计油缸的安装位置r2,即调桅油缸与桅杆铰接点E和三角架与桅杆铰接点F间的距离,以提高调桅机构的性能.

在Matlab/Simulink环境中进行运算,仿真时间设为45s.由于旋挖钻机调桅机构的结构限制,计算时调桅油缸安装位置r2的取值范围设定为3.6~4.7m,计算调桅油缸在不同安装位置时的各项性能指标,为清晰表达峰值波动对调桅机构的性能影响,选取7组安装位置作为分析对象,结果如图7~图10所示.

3.2 结果分析与讨论

对仿真结果经过分析可知:

(1)在桅杆整个起升过程中,当油缸安装位置在4.1~4.3m之间时,活塞杆的受力最小.相比于其他安装位置,这时调桅油缸活塞杆所受的纵向载荷小.同时考虑到三位四通电磁阀开启瞬间产生的液压冲击的影响,可以看出这时的压力变化也比较平稳,峰值波动在±5%以内,参见图7.

(2)桅杆与三角架的铰接点F在桅杆起升开始时所受的约束反力波动平稳,压力冲击较小,参见图8.

(3)当调桅油缸的安装位置r2在4.1~4.3m范围时,相比于其他安装位置,在桅杆起升开始阶段时,其液压缸无杆腔和有杆腔所受的压力冲击比较小,对活塞杆的受力影响较小,在一定程度上减少了由于压力冲击过大造成的液压缸弯曲变形问题,参见图9与图10.

图7 不同安装位置的调桅油缸活塞杆受力历程Fig.7 The force process of the mast cylinder piston rod on different installation positions

综上可以看出,调桅油缸的安装位置对油缸活塞杆的受力、铰接点的约束反力及调桅油缸两腔的压力有很大影响.当安装位置r2=4.1~4.3m时,活塞杆受力的峰值波动及调桅油缸两腔的压力峰值波动均较小,能有效减少压力冲击,避免油缸发生纵向弯曲变形风险.本文所采用的一体化建模方法对具有相似结构特征的旋挖钻机也有适用性.

4 结论

利用一体化建模方法,对旋挖钻机调桅机构的起升过程进行了建模仿真,定量化表达出调桅油缸安装位置的变化对旋挖钻机调桅系统可靠性能的影响程度,分析结果表明调桅油缸合理的安装位置是旋挖钻机调桅机构设计的一个关键因素.该一体化的建模方法同时也为其他类型的旋挖钻机结构设计提供了一定的理论指导.

[1]杨华.ZY-220型旋挖钻机钻挖支撑系统动力分析[D].长春:吉林大学机械科学与工程学院,2007.YANG Hua.Dynamic analysis on tunneling support system of the ZY-220 rotary drilling rig[D].Changchun:Jilin University.College of Mechanical Science and Engineering,2007.

[2]朱金光,陈敏革,刘安宁,等.旋挖钻机工作装置有限元分析[J].农业装备与车辆工程,2007(2):24.ZHU Jinguang,CHEN Min’ge,LIU Anning,et al.Finite element analysis for the working equipment of drilling rigs[J].Agriculture Equipment &Vehicle Engineering,2007(2):24.

[3]KANG Huimei,HE Qinghua,ZHU Jianxin.Dynamics simulation on installation angle of mast link frame system of rotary drilling rig [C]//2009 International Conference on Measuring Technology and Mechatronics Automation 2009.[S.l.]:IEEE Computer Society,2009:221-224.

[4]康辉梅,何清华,朱建新.旋挖钻机变幅机构的动力学建模与仿真[J].中南大学学报,2010(2):532.KANG Huimei,HE Qinghua,ZHU Jianxin.Dynamic modeling and simulation of mast link frame system of rotary drilling rig[J].Journal of Central South University,2010(2):532.

[5]赵伟民,姜文革,祖海英,等.旋挖钻机变幅角度对钻机的影响[J].建筑机械化,2008(6):36.ZHAO Weimin,JIANG Wenge,ZU Haiying,et al.Impact of amplitude angle for rotary drilling machine[J].Construction Mechanization,2008(6):36.

[6]马肖丽,周志鸿.基于ADAMS的液压挖掘机工作装置的运动学仿真[J].建筑机械,2011(5):102.MA Xiaoli,ZHOU Zhihong.Kinematical emulation of hydraulic excavator equipment based on ADAMS[J].Construction Machinery,2011(5):102.

[7]朱建新,谢嵩岳,胡雄伟,等.以ADAMS为平台的旋挖钻机变幅机构变幅油缸举升力仿真分析[J].现代制造工程,2009(11):119.ZHU Jianxin,XIE Songyue,HU Xiongwei,et al.Simulation analysis of the lifting force of parallelogram cylinder of the parallelogram system of rotary drilling rig based on ADAMS[J].Modern Manufacturing Engineering,2009(11):119.

[8]刘能宏,田树军.液压系统动态特性数字仿真[M].大连:大连理工大学出版社,1993.LIU Nenghong,Tian Shujun.Digital simulation of dynamic characteristics of hydraulic systems[M].Dalian:Dalian University of Technology,1993.

[9]嘉红霞,李万莉,余浩杰.地下连续墙液压抓斗纠偏系统动态分析与建模[J].同济大学学报:自然科学版,2009,37(10):1393.JIA Hongxia,LI Wanli,YU Haojie.Dynamic analysis and model of underground diaphragm wall hydraulic grab control system[J].Journal of Tongji University:Natural Science,2009,37(10):1393.

[10]Mukherjee A,Karmakar R.Modelling and simulation of engineering systems through bondgraph[M].New Delhi:Narosa Publishing House,2000.