含胶量对介质厚度均匀性及阻抗控制的影响

王红飞 陈蓓

广州兴森快捷电路科技有限公司

1 前言

PCB生产中,常出现板边与板中间介质层厚度不一致问题,给板厚、阻抗精度控制带来了不便。对需进行阻抗控制的板,工程设计时一般会在板边增加阻抗测试条,但由于板边与板中间介质层厚度偏差会导致板边与板中间阻抗线的阻抗值产生偏差,影响阻抗精度控制。明确半固化片压合后板边与板中间厚度差异,及该差异引起的阻抗偏差,对于阻抗精度控制具有重要意义。此外,随着高频、高速电路的发展,PCB阻抗控制精度要求已由原来的±15%、±10%变化到±8%甚至±5%,为实现高精度阻抗的控制,必须了解层压后介质层厚度均匀性。本研究的目的是探讨不同含胶量半固化片压合后距板边不同距离处介质层厚度与板中间的差异,及该差异引起的阻抗值差异,从而为阻抗板的阻抗控制提供参考。

2 试验方法

2.1 材料与设备

材料:规格分别为106、1080、3313、7628半固化片,A公司提供。

设备:长臂测厚仪,真空压机。

2.2 方法

分别用4张106、3张1080.、2张3313和1张7628固化片(尺寸为400 mm × 525 mm)与两张34.3μm厚的铜箔进行压合,压合后蚀刻掉表面铜箔,用长臂测厚仪测量板面不同位置厚度情况。然后通过软件模拟计算板边不同位置与板中间因介质层厚度差导致的阻抗差异。

3 结果与讨论

3.1 含胶量对介质层厚度均匀性的影响

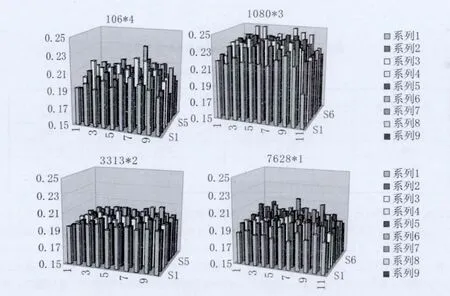

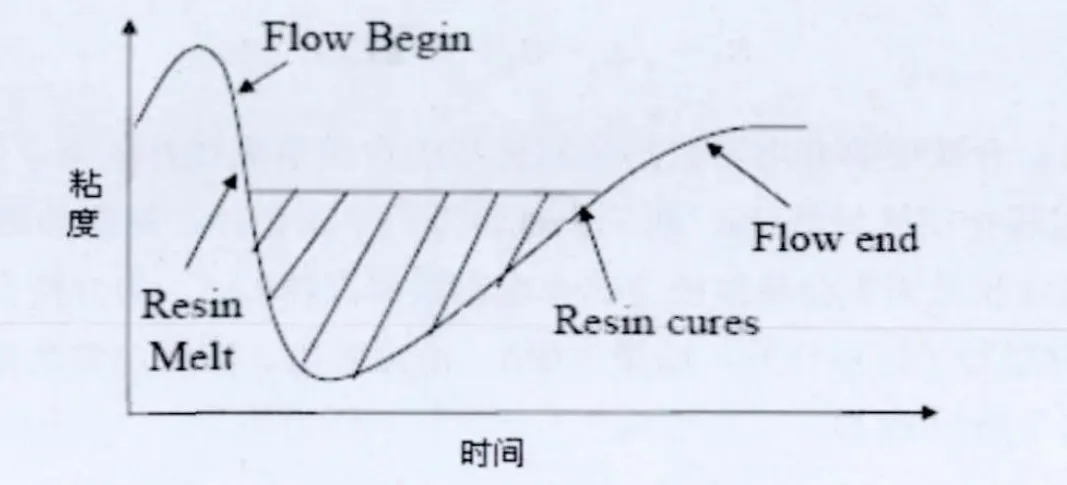

图1为不同含胶量固化片压合后板面不同位置厚度情况。由图看出,除3张1080固化片压合后厚度相对较厚,平均厚度为0.232 mm,其它固化片的压合厚度相当,约为0.2 mm;4张106固化片压合后板面不同位置厚度差异明显较大,其次是1080和7628固化片的,3313固化片压合后不同位置介质层厚度差异相对较小。表1为压合后各PP片厚度平均厚度、极差、标准偏差及COV值。由表看出,106与1080板厚极差相对较高,分别为0.067与0.061 mm,而3313与7628压合后板厚极差仅为0.024与0.034 mm,且106与1080的板厚标准偏差及COV值也明显高于3313与7628的。

图1 不同规格PP片压合后厚度和均匀性的三维表征

表1 压合后各PP片厚度平均值、极差、标准偏差及COV值

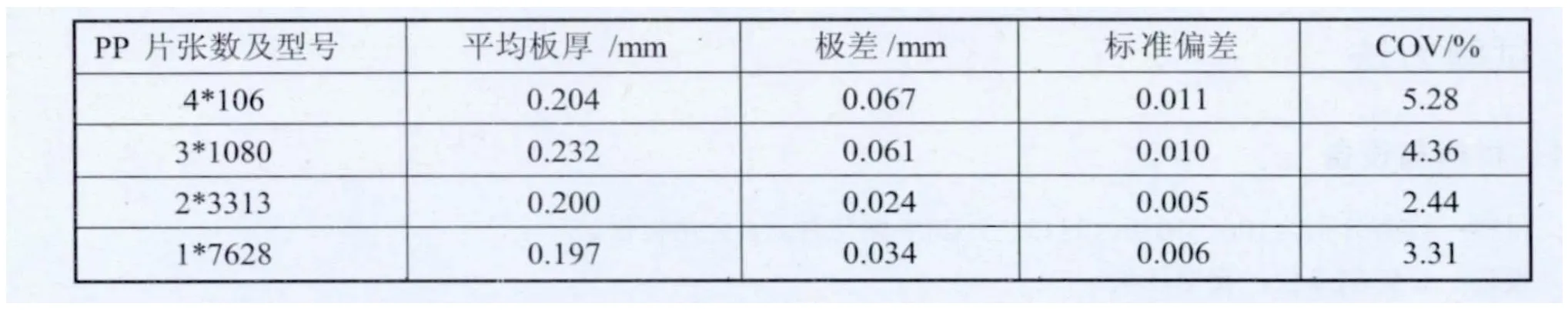

为研究距板边不同距离处介质层厚度与板中间的差异,对不同规格半固化片距离板边25 mm、50 mm、75 mm和125 mm处的介质层厚度进行了统计,结果见图2。由图看出,与板边距离增大,板厚呈增加趋势,当距板边75 mm时,板厚基本达稳定;压合后106与1080板边与板中的厚度差相对较大,分别达0.51mil和与0.69 mil,而3313与7628板边与板中厚度差相对较小,分别为6μm与7.9μm。为了更直观分析板边不同位置与板中间厚度偏差,对图2数据进行了处理,结果见表2。由表看出,106与1080固化片压合后,板边25 mm处与板中间厚度偏差均在7%以上,3313和7628的相对较低,偏差分别为3.86%和5.38%;距离板边50 mm处时,板边与板中间厚度偏差明显减小;当距板边75 mm时,与板中间厚度偏差在1.0%左右。,由于106与1080含胶量较高,压合时板边溢胶量相对较大,导致板边厚度偏小。

图2 不同含胶量PP片压合后距板边不同距离厚度情况

表2 板边不同位置与板中间厚度偏差

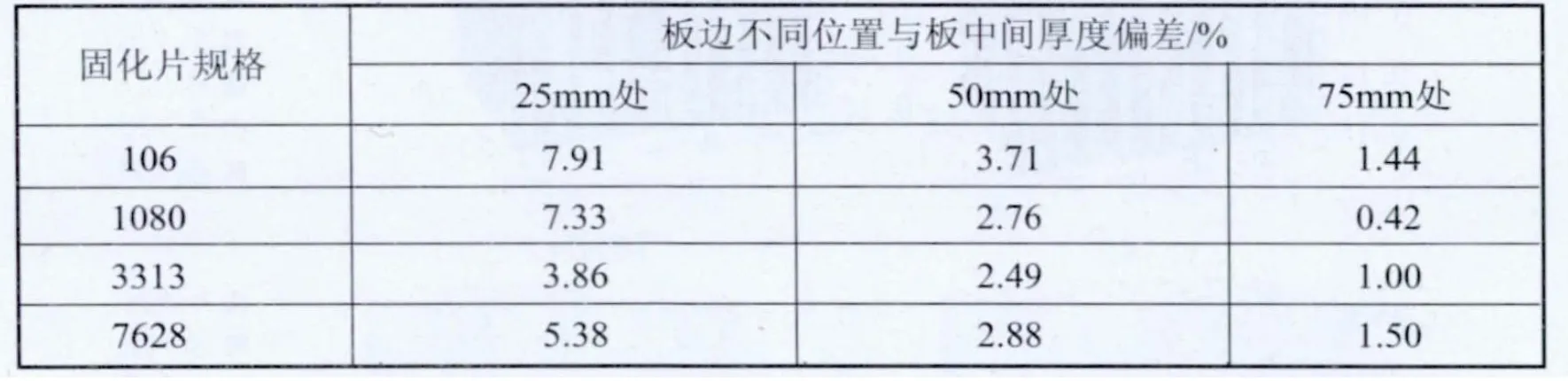

试验表明:层压后板边介质层厚度相对较薄,离板边越近,其与板中间介质层厚度差越大,且含胶量高的固化片,其介质层厚度差也相对较高。半固化片在层压过程中,B-Stage环氧树脂因受热成融融状态,并向C-Stage转变(见图3),期间树脂经历了软化一粘流态一高弹态一硬化过程。粘流段树脂在压力作用下向四周流动,由板中心位置到板边,树脂的流胶长度逐渐大,越靠近中心,流胶长度越小,甚至在不太大的流胶情况下,中心位置树脂基本不流动(见图4)。这是由于中心部位树脂受到周围树脂阻挡,难以流动。而在边缘地带, 由于阻力较小或没有什么阻挡,粘流态的树脂在压力下流向板边,甚至流出板边,导致板边介质层厚度较板中间的薄。对于含胶量高的半固化片,其树脂流动性表现的更加明显,导致板边地带与板中间区域的介质层厚度差异也越大。此外,层压过程中,随温度时间的变化,树脂的熔融粘度发生改变,熔融粘度曲线呈U形变化,最低点熔融粘度(Melt Viscosity)越低,树脂流动性越强,板材流胶越大,导致板边与板中的厚度差也越大。最低点熔融粘度受半固化片材料特性与热压程序影响较大,对于最低点熔融粘度较低的材料,可以通过降低升温速率,或将加压时间推后的方法进行改善。

图3 树脂固化过程

图4 距板边越近流胶长度越大

3.2 介质层厚度均匀性对阻抗影响

影响特性阻抗的主要因素包括介质层厚度(H)、介电常数(ε)、导线宽度(W)和线路厚度(T)。介质层厚度不均匀对阻抗的影响主要体现在两个方面:(1)板面不同位置介质层厚度不同会影响阻抗;(2)板边流胶量大会导致板边介质层含胶量偏低,介电常数值偏大。

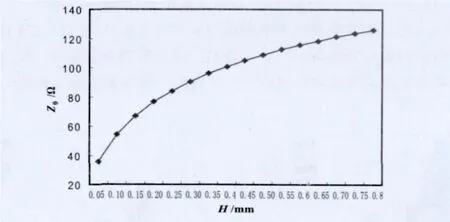

图5为软件模拟得到的介质层厚度对表面单端微带线阻抗值的影响情况。由图看出,随介质层厚度不断增加,阻抗值也不断增加;介质层厚度1.50 mm ~ 2.54 mm之间变化时,介质层厚度每变化0.025 mm,引起的阻抗值变化约为4.0 Ω。对于有阻抗要求的板,工程设计时往往需要制作阻抗测试条,而PCB生产厂家为节约成本,提高拼板利用率,拼板时往往会将阻抗测试条置于板边,且阻抗测试条距板边距离常不足25 mm。由于板边流胶量大,介质层厚度相对较薄,必然会导致板边阻抗测试条阻抗值小于板中间阻抗线的。

图5 介质层厚度对阻抗的影响

(条件:介质层介电常数为4.2;下线宽W1为0.15 mm;上线宽W2为0.14 mm;铜厚T为35μm)

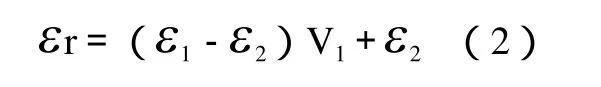

半固化片是由各种材料“复合”而成,其介电常数是各组分介电常数的“加权和”,即介质层中的各种组分的介电常数分别乘以体积比率之和,为介质层的总介电常数。如以有机树脂和增强玻璃纤维组成的基板材料,其总介电常数(εr)是有机树脂介电常数(ε1)和增强玻璃纤维介电常数(ε2)的加权和,计算方法如下:

式中,V1表示有机树脂在介质层中所占体积比率;V2表示增强玻璃纤维在介质层中所占体积比率。

本试验采用的半固化片由有机树脂与玻璃纤维组成,V2可以用(1-V1)表示,因此公式(1)可以变换为:

由公式(2)可以得出,介质层的介电常数与半固化片的含胶量成线性关系。对106和1080半固化片,由于板边流胶量大使其含胶量较板中间区域低5%,对于本试验采用半固化片,树脂与玻璃纤维的介电常数分别为3.0和6.0,通过计算得出,5%含胶量偏差会导致板边的介电常数偏高约0.15。为分析介电常数对阻抗的影响,以表面单端微带线为例,用软件进行了模拟计算,结果见图6。由图看出,随介电常数增加,阻抗呈下降的趋势,介电常数增加0.15会引起阻抗下降约0.8 Ω。

图6 介电常数对阻抗影响情况

(条件:介质层厚度H为0.10 mm;下线宽W1为0.175 mm;上线宽W2为0.165 mm;铜厚T为35μm)

通过以上分析得出,板边介质层介质层厚度、介电常数值偏大,均会导致板边阻抗线的阻抗值较板中间的大。为研究介质层厚度、介电常数偏差对阻抗的影响,及板边不同区域与板中间区域的差异状况,用软件进行了模拟计算。

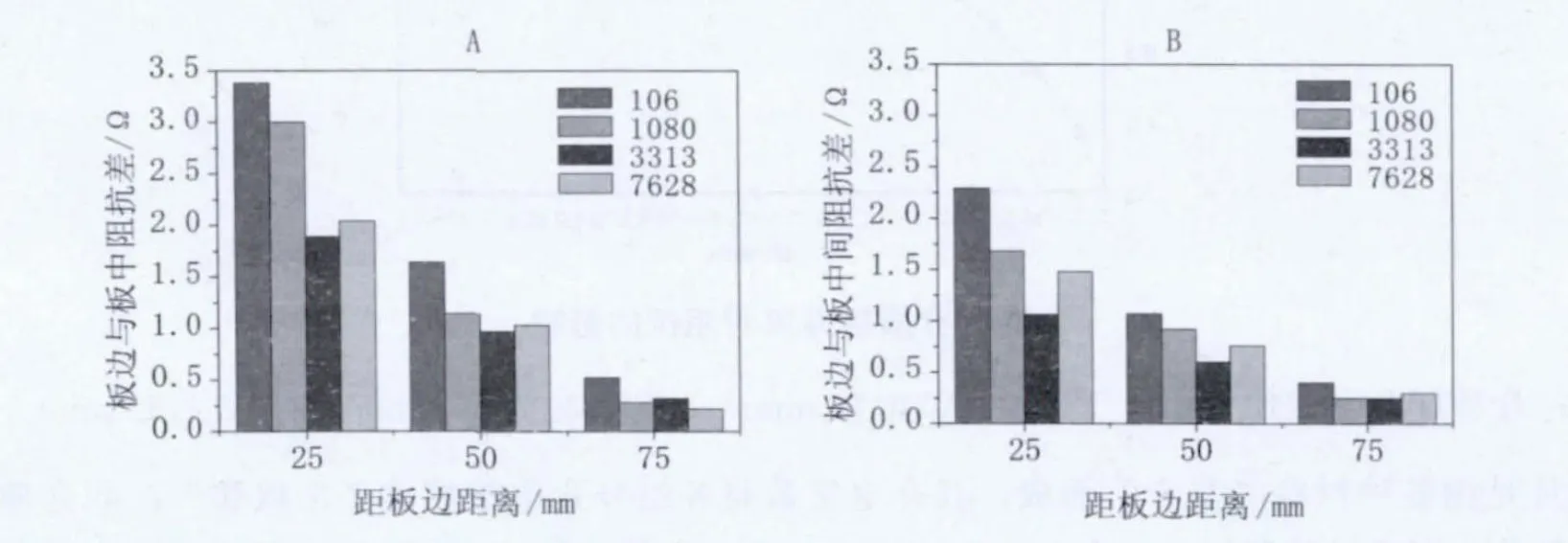

图7A和B分别为不同含胶量PP片压合后距离板边不同距离处与板中间区域因介质层厚度、介电常数值偏差引起的内、外层差分阻抗值差异情况。由图7A看出,对于表面差分微带线,距板边越近,其阻抗值与板中间的差异越大,且含胶量越大差异也越大;对于106和1080固化片,距板边25 mm处差分阻抗值与板中间差异在3.0 Ω ~ 3.5 Ω间,3313和7628的相对较低,在1.8 Ω ~ 2.0 Ω之间,距板边距离大于等于50 mm时,介质层厚度差异引起的阻抗值差可控制在1.0 Ω ~ 2.0 Ω之间;当距板边距离75 mm处与板中间差异在0.5 Ω内。由图7B看出,对于各PP片,板边25 mm处内层差分带状线阻抗值与板中间差异在1.0 Ω ~ 2.5 Ω之间;距离板边50 mm距离处的差分线的阻抗值与板中间的差异约为0.5 Ω ~ 1.2 Ω。结合图7A和B看出,板边与板中间介质层厚度差对外层差分微带线阻抗的影响明显要大于其对内层差分带状线的,且含胶量越高板边与板中间阻抗差异越大。

图7 不同含胶量PP压合后板边不同位置与板中差分阻抗差异(A为外层差分阻抗,B为内层差分阻抗)

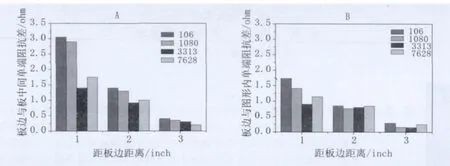

图8(A、B)为不同含胶量PP片压合后,距板边不同位置处内、外层单端阻抗值与板中间位置的差异。由图8A看出,对于外层单端微带线,106与1080压合后板边25 mm处与板中间阻抗差约为3.0 Ω,3313和7628的差异相对较小约为1.5 Ω;距离板边50 mm以上时,与板中间差异均在1.5 Ω内。由图8B看出,对于内层单端带状线,对于各PP片,板边25 mm处单端阻抗较板中间低0.8 Ω ~ 1.8 Ω;距板边50 mm以上时,板边与板中间单端阻抗差可控制在1.0 Ω内。试验同样表明,板边与板中间介质层厚度差对外层单端微带线阻抗值的影响要比其对内层单端带状线的大。

图8 不同含胶量PP压合后板边不同位置与板中单端阻抗差异(A为外层单端阻抗,B为内层单端阻抗)

4 结论

通过试验得出,半固化片含胶量越低层压后的板厚均匀性越好,106和1080半固化片,压合后板边与板中间厚度偏差达7%以上。板边流胶量大不仅会导致板边介质层厚度偏薄,还会使板边介质层的介电常数值增大,而介质层厚度偏薄、介电常数增大均会引起板边阻抗线的阻抗值小于板中间的。对于106和1080半固化片,板边25 mm处外层差分微带线的阻抗值较板中间的小3.0 Ω ~ 3.5 Ω,外层单端微带线的阻抗值较板中间约小3.0 Ω;对于各规格半固化片,板边50 mm处阻抗线的阻抗值与板中间阻抗值差异可控制在1.5 Ω内。

[1]袁欢欣,苏藩春. 印制电路板微电阻及特性阻抗的精度控制[J]. 印制电路信息, 2009,11:51-57.

[2]张洁萍. 浅谈印制电路板特性阻抗的设计[J]. 印制电路信息, 2005,6:24-26.

[3]陈正安. 流变仪在覆铜板工序中的应用[J]. 印制电路信息,2003,8:28-31.

[4]曾光龙. FR-4覆铜板、多层板白边白角成因与消除[J]. 印制电路信息,2006,9:16-22.