工作辊快速换辊机构研究

徐淑梅,周尚海,王尚作

随着轧制速度的不断提高,轧辊更换的间隔时间越来越短。目前,热带钢连轧机粗轧机工作辊一般每隔3~7天更换一次,支承辊每隔15~30天更换一次;精轧机工作辊大约3~8 h更换一次,支承辊大约7~15天更换一次。因为更换周期不同,换辊形式的选择也不同,因此工作辊和支承辊的更换装置一般分开布置。由于工作辊的磨损速度比支承辊快,工作辊的更换更频繁,为了提高工作辊的更换速度,缩短换辊时间,提高生产作业率,工作辊快速换辊装置已经成为现代轧制生产线上不可缺少的辅助设备。

1 工作辊快速换辊装置的组成

热轧带钢轧机工作辊快速换辊装置的形式虽然多种多样,但都设置在轧机操作侧,主要由新旧工作辊换位机构和工作辊推拉机构两部分组成。

2 机构特点

2.1 换位机构

换位机构在更换工作辊时主要负责将从机架窗口中拉出的旧辊移开,同时快速将新辊与机架窗口对中,目前应用最普遍的为横移式,其中最重要的部件为横移车体。

横移车体结构分为整体式和分体式两种。

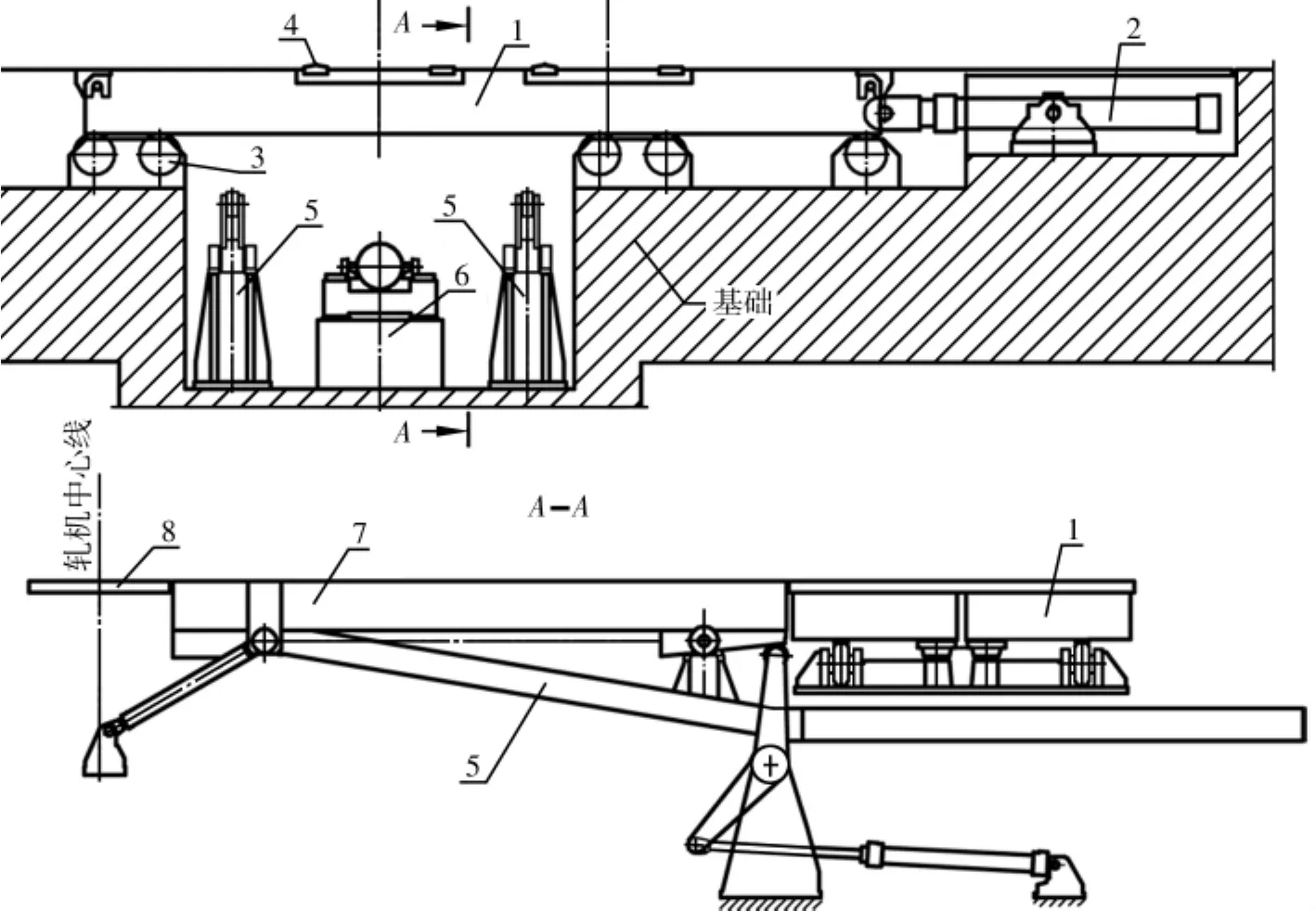

(1)整体式即横移车体为整体焊接结构,横移车体上面设置两组平行的换辊轨道,用于存放新辊和接收旧辊;横移车体一端与液压缸连接,由液压缸驱动横移车体沿轧制线方向移动,完成新旧工作辊换位动作。横移过程中由横移车体下部的导辊控制横移方向。为了减小横移液压缸的推拉力,横移车体下面可安装滑板,支撑轮安装在基础上;也可以设计成在横移车体下部安装轮子,基础上设置轨道的形式。由于四辊轧机工作辊换辊机下部要为更换支承辊留出足够的空间,所以横移车体的下部支撑只能布置在地坑两侧,地坑越宽横移车体的长度越长,刚度要求也越高,致使重量增大,吊装困难。为避免在更换支承辊时吊走横移车体,就要加大车体的横移距离。如此则横移车体与轧机内工作辊换辊轨道间的固定盖板也必须加长,增加固定盖板起吊难度,尽管将固定盖板改成可升降的盖板能大大提高自动化程度,但设备结构更加复杂,而且由于升降机构设置在地坑中,使地坑宽度加大,横移车体的长度也要增加,横移车体因长度过大导致焊接变形大,增加制造难度(见图1)。

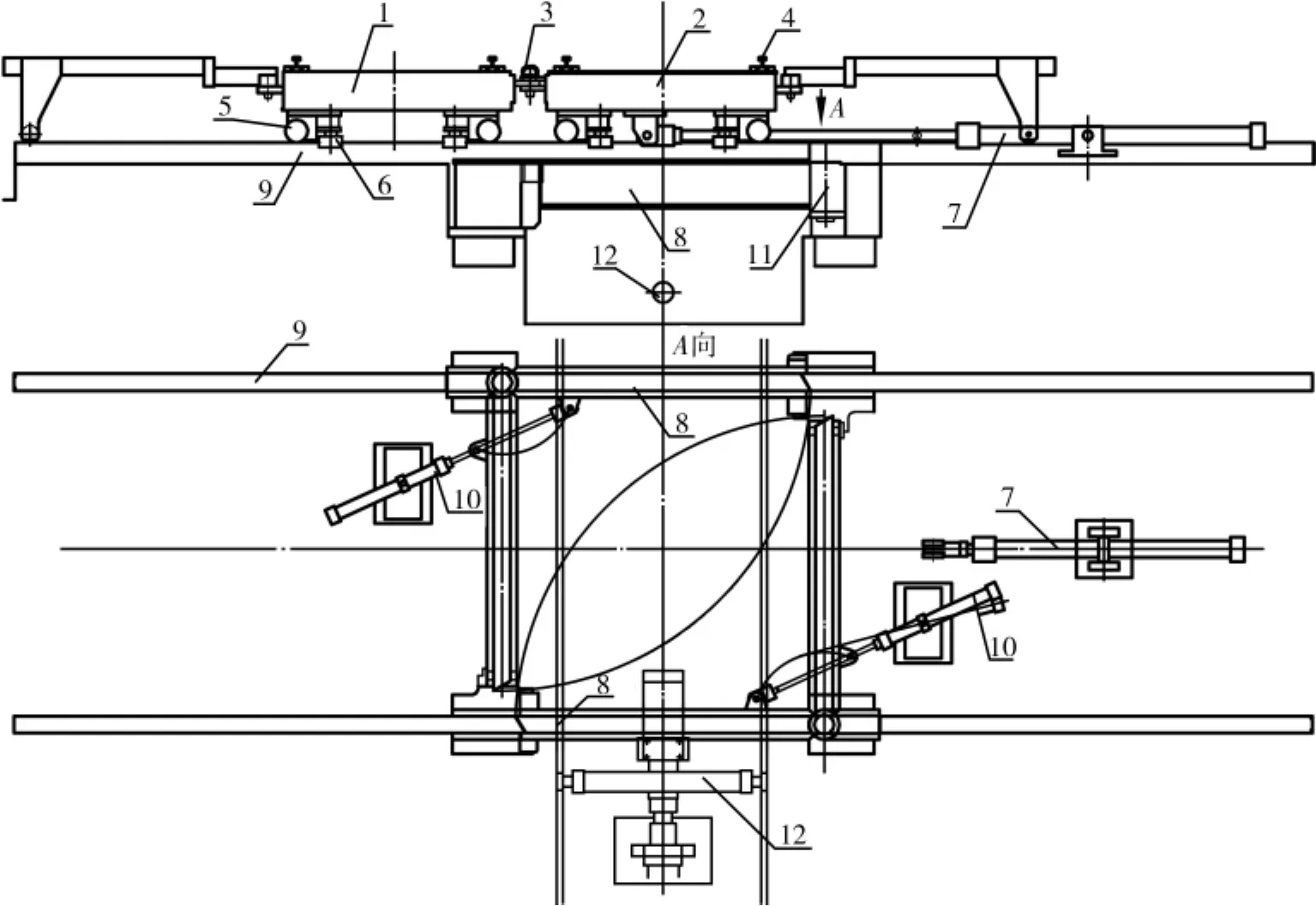

(2)分体式即横移车体分成左右两台车架,平行于轧制中心线设置,中间用销连接,车架为钢板焊接结构件,每一台车架上部安装一组换辊轨道用于存放工作辊,其底部安装有轮子和导向轮,其中一侧车架下部与横移液压缸缸头连接。由于车架间为非刚性连接,要求横移车体下部的轨道必须是连续的。更换工作辊时,在横移缸的带动下,车架同时沿轧制线方向移动,完成新旧工作辊的位置更换;当更换支承辊时,横移液压缸先将左侧车架推至极限位置,待拔出连接销后,再由横移液压缸将右侧车架拉至极限位置,为支承辊换辊留出空间;地坑内所设摆动轨道在更换工作辊时供横移小车移动使用;在更换支承辊时,该轨道旋转90°摆开,让出支承辊换辊空间。整个摆动轨道装置分为两侧固定轨道和中间摆动轨道两部分,两侧固定轨道直接把在基础上,中间摆动轨道架系焊接结构,一端有旋转轴,另一端支撑位置安装滑板,轨道两端支架和摆动液压缸底座均安装在基础上,摆动液压缸与轨道架侧面连接,通过摆动液压缸伸缩实现轨道的摆动。轨道两侧均有机械限位和支撑,安全可靠(见图2)。该横移车体体积小,重量轻,吊装方便,成本低,在保证足够的横移空间基础上,可尽量减小横移车体的中心线与轧制中心线的距离,这样就可以取消横移车体与轧机内工作辊换辊轨道间的固定盖板,且横移车体与轧机内工作辊换辊轨道间的换辊轨道可设计成固定式,设备结构得到简化。更换支承辊时只需吊走横移车体与轧机内工作辊换辊间固定换辊轨道上方的小块盖板,取下横移车体间的连接销,减少了换辊辅助时间,自动化程度较高。

2.2 推拉机构

推拉机构主要有电动拖车式和液压缸式两种。

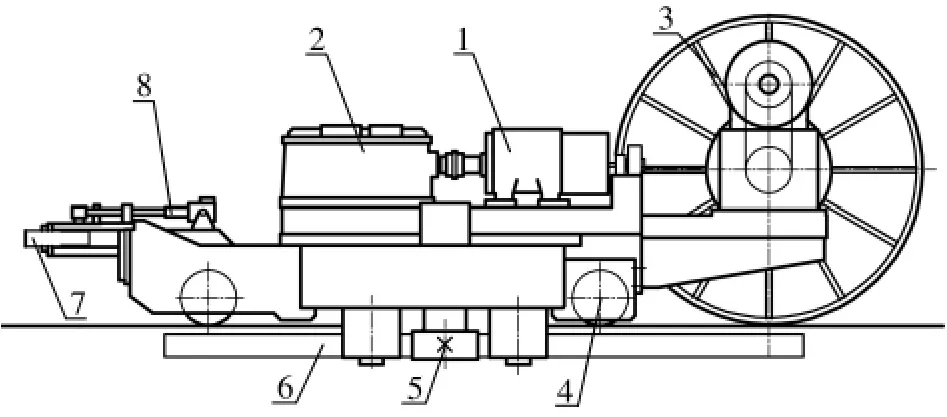

(1)电动拖车式推拉机构是由电机驱动,根据传动动力的方式不同可分为两种。一种由链轮与链条啮合传动,链条为水平布置,拉力大小受到拖车重量的限制,若车体重量不足,则会使链轮滑出链条,因此该种换辊拖车一般仅用在热连轧设备上工作辊重量相对较轻的场合(见图3)。另一种是由齿轮与齿条啮合传动,齿轮、齿条为竖直布置,电机转矩可以通过减速机的输出齿轮直接作用在齿条上,只要满足强度要求即可,不需要考虑打滑问题,设备重量降低50%以上,有效降低了成本,此传动形式的换辊拖车传动力大,多用于宽厚板轧机工作辊和支承辊的更换(见图4)。这两种电动拖车式工作辊推拉机构的换辊钩都是用电动缸控制,能实现自动摘挂钩,工作辊直接拉至磨辊间,减少辅助换辊时间,操作方便。

图1 整体式横移车体

图2 分体式横移车体

图3 链轮与链条啮合传动电动拖车

图4 由齿轮与齿条啮合传动电动拖车

(2)液压缸式推拉机构是将液压缸固定在支座上,活塞杆头部安装有换辊钩,换辊时和下工作辊轴承座上的换辊钩自动挂钩,将工作辊拉出和推入机架;由于推拉液压缸行程较长,为了避免工作时活塞杆因重力变形下垂导致的活塞和活塞杆在运动时行动阻力增加,活塞和活塞杆间的密封磨损加速,在活塞杆前端安装支撑滚轮。其优点是结构简单,换辊力量大,设备重量轻,投资小;但受液压缸的压杆稳定性的影响,液压缸的行程受到限制,一般只能将工作辊拉到横移车上,如将工作辊拉至磨辊间还需另外配置电动拖车,大大增加了换辊的辅助时间,如用于连轧机上同时更换工作辊则换辊的辅助时间就要增加很多,因此该种形式常用于中板轧机(见图5)。

图5 液压缸推拉式

3 推拉液压缸的压杆稳定性分析

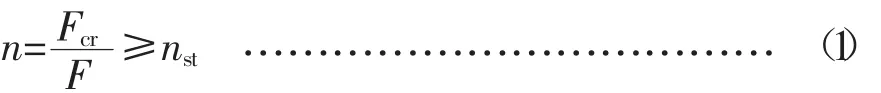

本文设能够保持压杆在微弯状态下平衡的最小轴向力为临界力;压杆临界力Fcr与压杆实际承受的轴向压力F之比值为压杆的工作安全系数n,因其不得小于规定的稳定安全系数。故有压杆稳定条件

根据稳定性条件可对压杆稳定性进行计算,在工程设计中主要对稳定性进行校核。因为一些难以避免的因素(例如,压杆的长度、约束条件、材料不均匀、压力偏心以及制作缺陷等)对压杆稳定性的影响远远超过对强度的影响,因此通常比强度安全系数高。

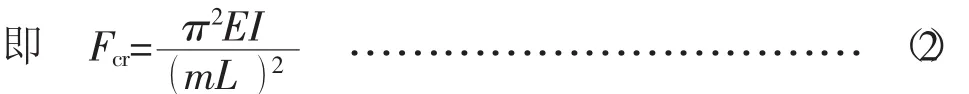

式中,L—压杆的长度(mm);m—压杆的稳定系数;I—压杆的惯性矩(N·mm2);E—材料弹性模量(Pa)。

压杆的临界应力

式中,A—压杆的截面面积(mm2)。

引入截面的惯性半径i,则有

将上式带入式(3),得

可以看出,压杆的临界应力与柔度的平方成反比,压杆失稳一定发生在最大的截面内。

若用λp表示对应于临界应力等于比例极限σp时的柔度值,则可用判断能否采用欧拉公式,它只与压杆的材料E和比例极限σp有关。

从以上分析可以看出满足λ≥λp时的压杆称为细长杆,用欧拉公式来计算压杆的临界应力和临界力;若λs≤λ≤λp(其中的λs表示对应于临界应力等于屈服强度σs或抗拉强度σb时的柔度值),属于超过比例极限的压杆稳定问题,有两种经常使用的经验公式:直线公式σcr=a-bλ(a、b是与材料有关的系数)和抛物线公式 σcr=a1-b1λ2(a1、b1是与材料有关的系数);若λs<λ时为小柔度杆,受压时主要因为达到屈服极限(塑性材料)或抗拉强度极限(脆性材料)而破坏,即临界应力σcr=σs(或σb)。

下面以某1250粗轧机工作辊换辊推拉液压缸为例,对液压缸杠杆的稳定性进行较核。

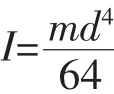

活塞直径D=Ø250 mm,活塞杆直径d=Ø180 mm,总行程为9550 mm,活塞杆长度L=10000 mm,活塞杆材料为45钢,σp=280 MPa,E=210G Pa,工作压力P=16 MPa,规定稳定安全系数3。

活塞杆的惯性矩

活塞杆的惯性半径

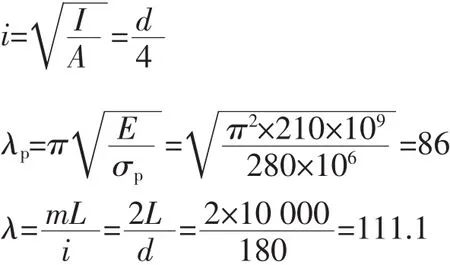

由式(4)得活塞杆的临界应力

则活塞杆的临界力

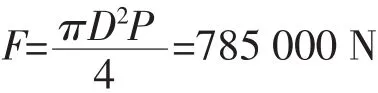

再由液压缸的最大推力

由于安全系数最小为3,即Fcr≥3F时,活塞杆不失稳。

4 结语

更换工作辊是一个复杂的操作过程,在方案设计时,应在满足用户要求的基础上,尽量选择结构简单,操作方便,重量轻,自动化程度高的结构形式。此外,在设计过程中应用三维动画模拟整个换辊过程可以检查换辊过程中各运动部件与相关设备之间的干涉问题,提高设计质量和工作效率。