扇形板翻转工装设计

谢晓伟

卷筒是卷取机的重要组成部分,目前在冷轧机组中主要采用扩张锥式和四棱锥式卷筒。四棱锥式卷筒的主要零件为棱锥轴和扇形板,工作时通过涨缩油缸的拉动使棱锥轴前后运动,利用棱锥轴和扇形板的斜面互相配合以达到卷筒涨缩的目的。这种结构棱锥轴结构简单,刚性比较大,可以承受较大的张力和重力,但由于棱锥轴为整体制造,成本高,加工难度大[1]。扩张锥式卷筒主要零件为楔块、拉杆、空心轴和扇形板,涨缩缸活塞杆通过空心轴中心的拉杆驱动楔块轴向滑动,带动与楔块斜面配合的扇形板实现径向涨缩[2]。虽然结构较四棱锥卷筒复杂,但制造成本低,加工简单。为了保证斜面配合精度,上述卷筒轴都需要研磨扇形板。

按现有工艺,扇形板在研磨过程中需要频繁翻转,而在翻转扇形板时,目前通用的方法是天车配合人工进行翻转。这种方法存在着明显的缺点:其一,生产自动化程度低,专业化水平差,生产效率低下;其二,需要频繁使用天车,对生产调度有较大影响;其三,工人频繁参与起吊工作,容易发生安全事故。

针对此问题,本文设计出一种结构简单、安全可靠、使用方便的专用工装来实现扇形板的翻转操作,可大大提高生产的自动化、专业化水平和生产效率。

1 翻转工装结构设计

针对扇形板种类和大小多种多样的具体情况,在设计之前需对各种扇形板尺寸做好统计。该翻转工装首先根据最大扇形板尺寸设计,然后在细节方面进行优化,以适应各种扇形板的翻转。

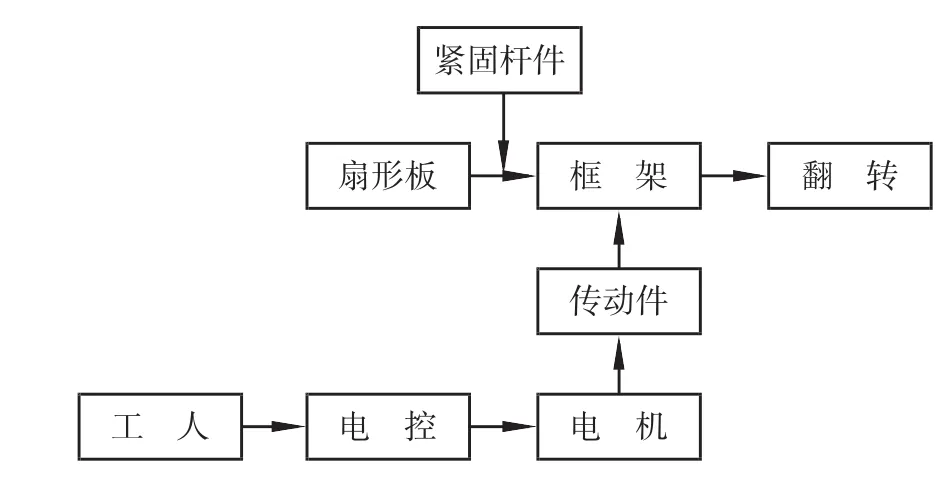

1.1 总体方案

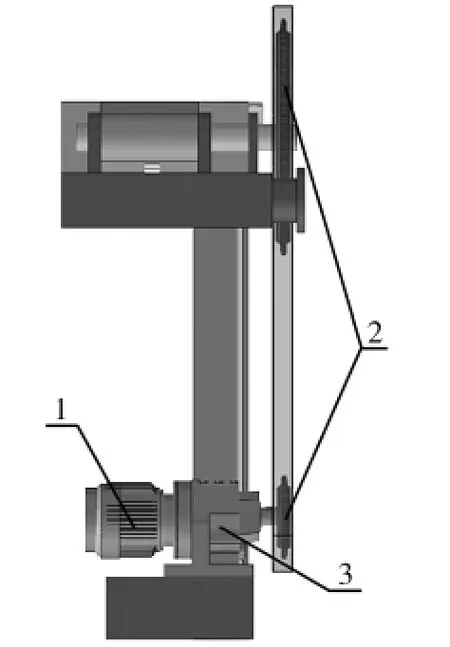

扇形板翻转工装由框架、紧固杆件、动力和传动部件三部分组成(见图1)。在翻转过程中,首先将扇形板放置在由钢板焊接而成的框架中,框架通过转轴固定在桌面板上,用紧固杆件将其固定,由电机通过传动系统将置放在框架中的扇形板翻转,桌面板的高度应方便工人操作。

根据以上设计思路设计出扇形板翻转工装模型(见图 2)。

图1 设计思路

图2 扇形板翻转工装模型

1.2 框架和紧固杆件设计

框架采用钢板焊接结构,与扇形板弧面接触部分设计成V形槽状,以适应不同弧度的扇形板,在V形槽表面把合尼龙板,用以保护加工好的扇形板弧面。框架一侧焊接转轴支座,传动轴支座上加工有键槽,通过键传递翻转扭矩(见图3)。

图3 框架

为将扇形板紧固在框架中,采用紧固杆件将其压紧,但由于各种扇形板的弧面半径和斜面角度不同,仅采用一种紧固杆件无法将所有扇形板压紧。因此在紧固杆件的表面加工出若干螺纹孔,另外加工多种垫块(可以用尼龙加工),针对不同的扇形板把合相应的垫块,将扇形板压紧。

在将扇形板放置在台面上时,还需要增加两端的垫块,根据不同扇形板各加工出一套,该垫块应能够快速更换(见图4)。

1.3 卡紧装置设计

图4 垫块

为了使紧固杆件能够安全可靠地锁紧而设计有卡紧装置(见图5)。该装置由卡槽、卡板、钢球、弹簧和螺栓组成。

图5 卡紧装置

工作时,将卡板推到卡槽中,用来挡住紧固杆件。为确保翻转过程中卡板固定不动,用钢球与卡板上的小孔配合,在弹簧力的作用下起到固定作用。打开时,只需在把手上施加一定的力即可。紧固力可通过调节螺栓对弹簧的压紧力进行调整。在翻转过程中,因卡紧装置始终受力很小,所以这种卡紧装置是安全可靠的。

1.4 翻转流程

本翻转工装采用双面夹紧,书页式翻转的原理。扇形板的翻转动作主要按照以下流程进行:

(1)将紧固杆件打开,平放在无框架的一侧。

(2)将扇形板放在紧固杆件一侧,由紧固杆件上的斜面对扇形板进行定位,同时用两端垫块进行支撑和辅助定位。

(3)将空框架转到放置扇形板的一侧,扣上锁紧装置。

(4)将放置好扇形板的框架转动到另一侧,完成翻转操作。

(5)打开紧固杆件,将阶梯斜面全部露出,即可进行研磨操作。

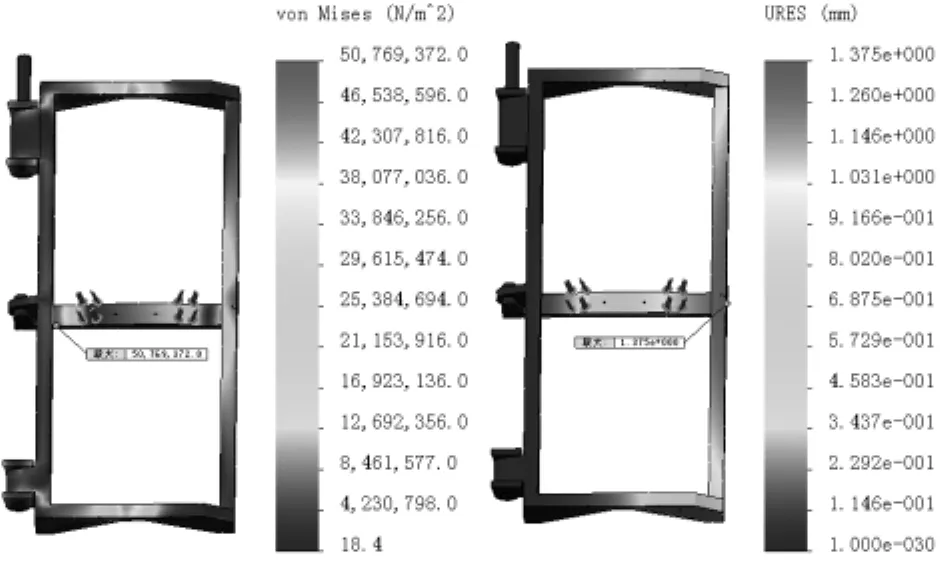

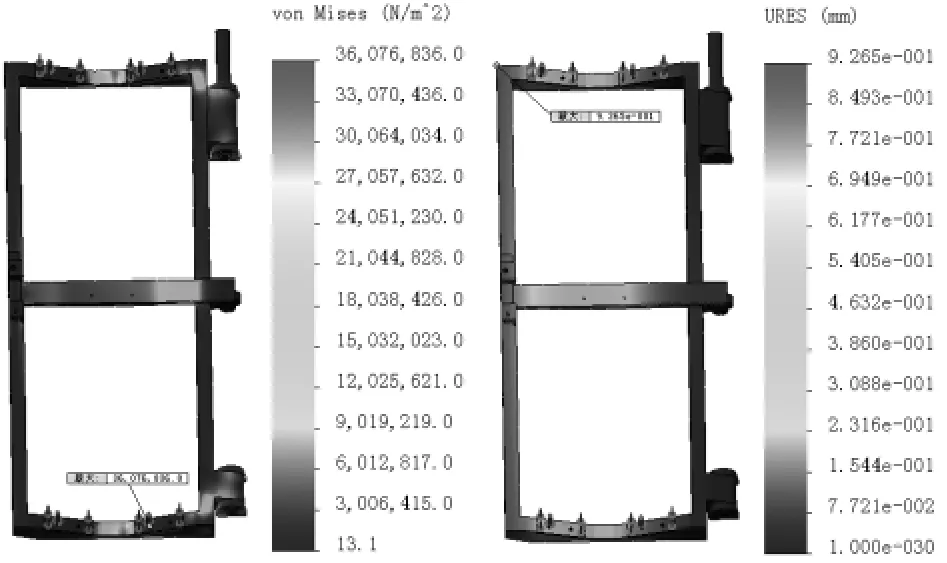

1.5 框架强度与刚度分析

在扇形板翻转过程中,框架需承受扇形板及自身重力,是重要受力构件,有必要进行强度与刚度分析。

因框架应力与变形情况是随着翻转过程不断变化的,本文仅给出翻转过程初始时刻、竖直时刻和即将结束时刻三种特殊状况下应力与变形图(见图6~图 8)。

图6 初始时刻应力与变形图

图7 竖直时刻应力与变形图

图8 结束时刻应力与变形图

从图中可以看出,该框架在翻转过程中的最大应力与变形都比较小,证明其强度和刚度均能满足使用要求。

2 运动仿真

2.1 运动仿真及传动轴尺寸确定

根据实际情况,将翻转扇形板的时间定为15 s,匀速翻转。在Autodesk Inventor中进行运动仿真[3],得到翻转过程中传动轴所受力矩的变化曲线(见图9)。从图中可以看出,扇形板从0°翻转到90°过程中,传动轴受顺时针方向力矩,数值呈逐渐减小趋势,翻转到90°附近时,重力通过转动轴线,所受力矩为零,从90°翻转到180°过程中,传动轴受逆时针方向力矩,数值逐渐增大。传动轴在翻转初始和结束时刻所受力矩最大,为2654 N·m。该最大力矩也可以通过计算得到,取工件和框架重量总和约为650 kg,重心距转轴的旋转力臂最长为400 mm,求得最大负载转矩为

Tl=mgl=650×9.8×0.4=2600 N·m

图9 传动轴所受力矩曲线

仿真与计算数值基本吻合,证明了仿真结果的正确性。

2.2 传动轴直径确定

选取轴材料为40Cr,则[τ]T=45 MPa

根据轴的直径计算公式[4]

求得 d≥66.1 mm

最终确定传动轴直径为Ø80 mm。

3 传动设计

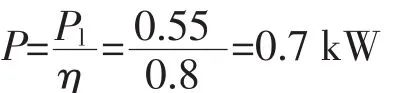

3.1 传动装置

为将动力部件放置在桌面下,以保证结构紧凑性和安全性,整体传动方案按照电机—减速机—链传动设计,并为传动部件加上安全罩(见图10)。

传动方案中的链传动也可以采用皮带传动,但由于链传动具有无滑动,传动比较准确,传动效率较高,不需要很大的张紧力,作用在轴上的载荷较小等优点,更符合本翻转工装的设计要求。

为了检测翻转的极限位置,在工装板面的左右各安装有行程开关ST1和ST2。翻转过程中,工人只需操作翻转按钮和急停按钮即可,操作过程极其简单方便,大大减轻了工人的劳动强度。

图10 传动装置

3.2 电机和减速机选择

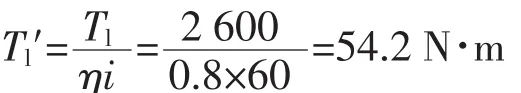

根据前面计算的最大负载转矩Tl,求得最大负载功率为

考虑减速机、链传动在传递功率的过程中有损耗,设传动效率为0.8,则电机功率为

为了确保扇形板能顺利翻转,最终确定电机功率为1.5 kW。

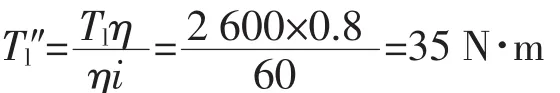

将翻转扇形板时间换算成转速为2 rpm,小功率电机最低同步转速一般为750 rpm,如将电机调速到120 rpm,则总减速比为60,选定减速机减速比为20,链传动减速比为3,折算到电机轴上的最大负载转矩为

当翻转大于90°时,在重力的作用下,负载转矩开始做功,电机进入制动状态[5],折算到电机轴上的最大负载转矩为

根据以上计算,电机应该满足以下条件:

(1)能够频繁正反转,具有较大的转差率。

(2)功率大于1.5 kW。

(3)启动转矩大于54.2 N·m。

(4)制动转矩不小于35 N·m。

综上所述,可以选取R系列减速电机。

3.3 链传动参数计算

选定链传动后需要对其参数进行计算[4]。

(1)选定传动比:i=3。

(2)根据传动比查资料选择小链轮齿数:z1=23。

(3)计算大链轮齿数:

z2=iz1=3×23=69

(4)链节数以偶数为宜,初步确定中心距为:a=38p。

(5)计算链节数

(6)根据传动功率和转速选用12A的链条,其节距为:p=19.05 mm

(7)计算实际中心距

4 结语

本文设计的扇形板翻转专用工装结构简单,操作方便,可降低工人劳动强度,提升操作安全性和生产效率,而且该工装因制造成本低,能够实现不同型号的扇形板的快速翻转,所以非常适合各种扇形板研磨。

[1]谢磊,祈文君,牟艳秋,那洪志.卷取机卷筒的设计分析 [J].机械工程与自动化.2010(2):111-113.

[2]刘少宇.卷取机卷筒故障分析及改造 [J].冶金设备.2009(5):74-76.

[3]胡仁喜,康士延,刘昌丽.Autodesk Inventor 2012从入门到精通[M].北京.机械工业出版社.2012:357-383.

[4]许立忠,龚景安.机械设计 [M].北京.机械工业出版社.2003:111-117,89-100.

[5]邓星钟.机电传动控制 [M].武汉.华中科技大学出版社.2001:49-71.