酸洗机组三辊张力装置现场问题分析与计算

陈德来,张 康

酸洗是在常温状态下通过机械及化学方法将热轧带钢氧化铁皮清除掉的一种工艺手段,经酸洗后的钢板表面平滑、银亮,整体外观性能将有很大改善,可为下一步冷轧生产创造有利条件。本文所述项目是关于国内某钢铁企业一条年产量约60万吨的推拉式酸洗机组,其特点是设备简单,生产及操作灵活,投资相对较少。该机组带钢原材料为厚2.0~4.0 mm、宽700~1250 mm的热轧低碳钢、超低碳钢等钢板,采用盐酸紊流浅槽酸洗工艺,使带钢单卷工作,非连续地通过工艺段完成酸洗。

1 机组出口设备简介

在该酸洗工艺机组出口段,带钢从活套坑出来后依次经过的设备为活套坑摆动台→1#侧导装置→2#夹送辊→圆盘剪→三辊张力装置→检查台→出口侧导装置→出口夹送辊→卷取机等。

该机组中三辊张力装置的主要作用是提供带钢在卷取时所需的张力,它具有三个主动张力辊,左右张力辊为固定辊,中间辊为活动辊,各自分别由变频电机单独驱动,穿带时中间辊抬起,当带头经出口导板进入卷取机钳口后,钳口咬紧带钢并在卷筒上卷取2~3圈,此时三辊张力装置的中间张力辊压下,两端压辊打开,然后卷取机电机、2#夹送辊及三辊张力辊电机启动,输出转矩以保证带钢卷取所需张力,然后在此基础上全线加速到正常工作速度。

2 现场问题的提出

由于推拉式酸洗机组活套坑内带钢为自由状态,当带钢经过出口活套摆动台时认为其张力近似为0。另外出口夹送辊在带钢正常卷取时处于打开状态,故整个出口段可为带钢卷取张力做贡献的设备仅为2#夹送辊及三辊张力装置(见表1)。

在机组调试过程中卷取机按照设计张力工作时,试车带卷出现卷不紧现象,因此怀疑卷取张力不足。针对这种情况,调试人员将卷取机卷取张力设定为80 kN。但电气人员发现当机组按张力辊电机基速运行时,三辊张力装置三台传动电机电流全部达到峰值,电机输出转矩也达到极限值;同时三辊张力装置辊面与带钢之间发出摩擦声音,即发生了带钢打滑现象。而当将张力设定值降至约50 kN后,设备状况恢复正常。针对这种情况,调试人员根据电机参数对2#夹送辊及三辊张力装置进行了测算分析,分析过程及结果如下(见表2)。

表1 酸洗机组卷取工艺参数

表2 传动电机参数表

电机输出力矩公式为:

又有:

所以在基速下电机输出转矩为:

张力辊输出总张力为:

同理可推算出2#夹送辊输出张力约为:

因此,张力辊在基速运行时可提供最大带钢张力约为:T出=T张+T夹=60.1 kN<80 kN

按照上述计算结果来看,整个出口段最大带钢张力水平低于卷取要求。这是因为三辊张力装置入口处张力即2#夹送辊输出张力贡献较小,在卷取张力设定为80 kN后,为迎合卷取张力要求,张力辊电机必然大幅提高转矩输出值,但因电机能力有限,输出转矩即使达到极限值也无法满足卷取张力为80 kN的要求,从而导致出现前文所述电机电流值及输出转矩达到峰值的现象。因此调试人员初步分析结论为:

(1)按卷取张力80 kN计算,则三辊张力装置所选传动电机功率不足,从而导致其基速条件下输出张力无法满足卷取工艺要求。

(2)现场带钢发生打滑是由卷取张力使三辊张力装置外部张力失衡造成的。

3 带钢打滑问题的验证分析

张力辊是带钢酸洗生产线上至为重要的设备,它不仅用于带钢输送,更要为带钢卷取提供必要的张力。在卷取过程中,若带钢与张力辊接触面发生滑动,会造成带钢张力的短时波动,甚至造成整个出口段系统处于周期性的剧烈颤动之中而无法正常工作[1]。这将极大影响带钢卷取及带钢表面质量,甚至损伤张力辊辊面。因此对带钢打滑问题进行分析,具有重要意义。

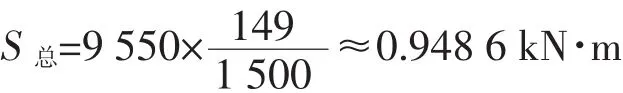

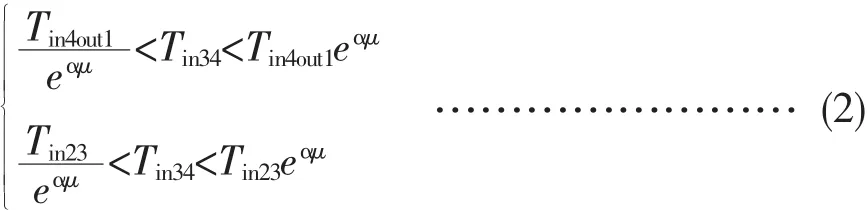

为了便于分析,现以3#和4#张力辊所组成的S辊组为例进行说明(见图1)。设带钢进入张力辊组后张力为Tin23,3#张力辊和4#张力辊间带钢张力为Tin34,出口张力即外部张力为Tin4out1,带钢在张力辊表面的包角为α,带钢与张力辊聚氨酯表层摩擦系数为μ。

图1 S辊组运行示意图

由欧拉公式可知张力辊组正常传动的条件为[2]:

由式 (2)可知:若能将Tin34控制在此范围内,就可以保证3#、4#张力辊与带钢之间不会发生打滑现象。欧拉公式揭示了张力辊打滑规律,即打滑不仅与辊自身摩擦系数及带钢包角有关,还与其两端带钢张力水平有关[3]。

对于同一卷带钢,可认为其与辊面静摩擦系数和包角基本不发生变化,则eαμ可按常值处理。故可见只要张力辊两端带钢张力比值维持在一定范围内,就可认定张力辊未发生打滑。因此,定义打滑系数为:

T1 和T2 分别表示张力辊两端带钢张力,当打滑系数Cf计算结果满足边界条件(,eα)μ范围时,认为该张力辊未发生打滑现象;否则则认为外部张力的综合作用超过了辊面摩擦力的最大平衡范围,从而引发带钢打滑[2]。综上也可以认为,张力辊本身是一个张力放大器,可以将入口处张力放大,放大倍数即是打滑系数Cf,但其放大能力要同时受到转动电机输出转矩能力、带钢包角及摩擦系数的制约。

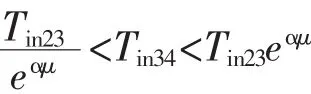

由三辊张力装置工作时各个辊的带钢包角状态可知,T1为三辊张力装置入口段张力,即2#夹送辊出口段张力,T12和T23分别为1、2#张力辊辊间张力及2#、3#辊辊间张力,T3为张力辊出口段张力,即机组卷取张力(见图2)。设1#辊包角α1,2#辊包角 α2,3#辊包角 α3,聚氨酯与带钢摩擦系数为μ,取约为0.3[3],设定入口段张力始终小于出口段张力。

图2 三辊张力装置工作包角图

由前文知三辊张力装置入口段张力即2#夹送辊输出张力T1=11.5 kN,而带钢打滑时三辊张力装置出口段T3=80 kN,则有:

另有:μ=0.3 ,α=α1+α2+α3≈5.3 ,代入可得eαμ≈4.91

因此有:Cf> eαμ

当T3=50 kN,则有:

由以上计算结果可知,在张力辊电机基速条件下,外部卷取张力设定为80 kN时带钢打滑系数超出辊面摩擦力最大平衡范围,此时带钢就会出现打滑现象,而在同样条件下卷取张力设定为50 kN时则满足不打滑条件,设备能够正常运行,这充分说明带钢打滑是由于外部卷取张力过大,从而造成系统张力失衡所致,因此,消除张力失衡是防止带钢打滑的关键。

4 电机功率的推导判别

根据欧拉公式可知,若要张力辊能够正常工作,其出入口张力之间一定需满足某种特定条件。依据图2所示参数,若各个张力辊都正常工作,则一定满足欧拉公式,故有:

将式 (5)、 (6)、 (7)相乘可推出:

由式 (8)可推知若张力辊能够正常工作,则三辊张力装置入口段张力需满足:

设三台电机通过减速机正常工作产生的张力为TS,应满足:

设三台电机通过减速机产生的最大张力能力为Tm,则其应满足:

将各参数代入式 (9),可推出:

将各参数值代入式 (10)可推出电机正常工作的张力范围:

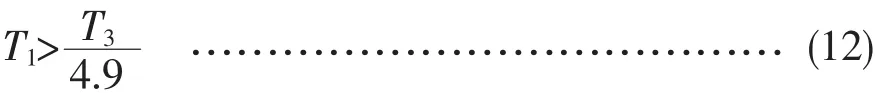

结合式 (11)、 (12)、 (13)知当卷取张力TS为50 kN时,

入口段张力值应满足:

电机最大及正常工作时张力分别应满足:

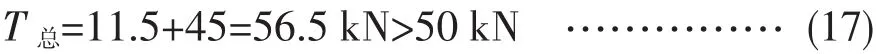

式 (13)为张力辊电机能够正常工作的必要条件,即在三辊张力装置入口段带钢张力为11.5 kN的情况下,电机正常工作时通过张力辊输出的最大张力不能高于45 kN,否则张力辊将与带钢接触面之间产生滑动现象。由前文知传动电机通过张力辊输出最大张力能力为48.6 kN,故在入口处张力为11.5 kN时三辊张力装置所选电机输出转矩能力一定满足式 (15)的使用条件。而此时入口张力值也满足式 (14),计算知三辊张力装置在该工作状况下所能输出的最大张力约为:

因此,在卷取张力为50 kN时,设备可以正常运行,这与现场的实际情况也是相吻合的。

结合式 (12)知当卷取张力T3为80 kN时,夹送辊输出张力T1应满足:

实际有:Tm=48.6 kN<80-11.5=68.5 kN …… (19)

根据式 (18)确定T1后,可根据式 (11)确定三辊张力辊最大输出张力,从而可进一步确定张力辊电机功率,结果如式 (19)。

由上知在不改变现有设备的前提下,如果要满足卷取张力80 kN的工艺要求,就必须同时满足如下两个条件:

(1)增大入口段张力达到16.3 kN。

(2)三辊张力装置所输出总张力应为68.5 kN。

由式 (18)、 (19)计算结果知,2#夹送辊及三辊张力辊最大输出张力虽可以满足卷取张力为50 kN时的条件,却不能满足卷取张力为80 kN的要求,因此,可以断定,三辊张力装置输出张力达不到卷取张力要求的主要原因除了张力辊本身的电机功率不足之外,2#夹送辊传动电机功率不足也是导致这一现象的关键因素。

因此,如要达到卷取工艺80 kN要求,相关措施就是同时增加2#夹送辊与三辊张力装置电机的功率;另外,在允许增大电机容量前提下,不改变入口张力,加大带钢与辊子之间的包角,也可以提高出口张力;此外,如果允许降低机组速度,也可以通过降低电机基速以及增大减速机速比来实现张力提高。

5 现场问题处理

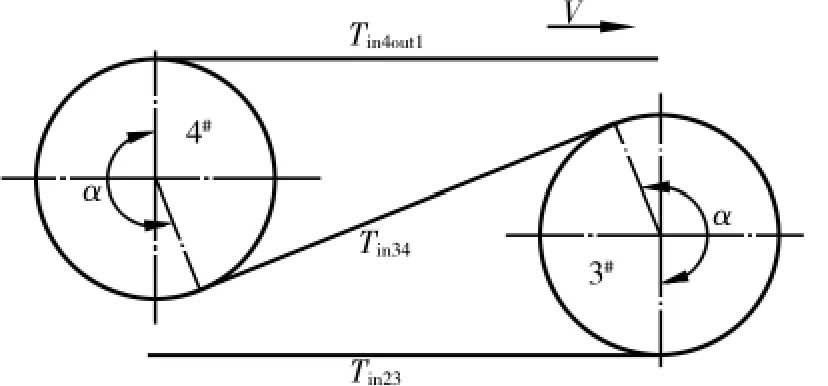

按照上述理论推导结果来看,按现有设备性能提高机组卷取张力不易实施,但同时也无法确认带钢卷不紧现象一定是由于机组卷取设计张力值过小而造成的,因为机组的相关工艺参数已经具有应用先例,较为成熟。针对这种情况,调试人员再次仔细检查试车带卷,结果发现现场所提供试车带卷来料质量较差,板形较为粗糙,因此怀疑带钢本身是否会成为影响卷取效果的另一个关键因素。为验证该想法,重新换用带钢成品卷,按照卷取张力50 kN进行卷取(见图3)。

图3 机组成品卷卷取后效果图

由图3可看出,换用成品卷后,卷材无塔形,卷取效果良好,未出现带材无法卷紧现象。由此可推断,50 kN卷取设计张力值完全能够满足生产工艺要求。

6 结语

综合上文所述,可知现场所发现问题的关键因素在于:

(1)三辊张力辊发生的打滑现象是由外部张力失衡所导致,张力满足生产要求后,带钢打滑现象也将得到解决。

(2)酸洗机组三辊张力装置达不到80 kN卷取张力要求的根本原因除在于三辊张力装置本身传动电机的功率不足外,机组出口段2#夹送辊电机产生张力过小是另外一个影响因素,若仅提高三辊张力装置本身的电机功率,仍将无法达到80 kN卷取工艺张力要求。

(3)机组试车卷未能正常卷取的主要原因并不在于卷取张力过小,而在于其板形较差,改善板形后即可正常生产。

[1]张京城.张力辊组打滑与设计原则分析 [J],有色金属加工,2003(6),3(32):23-26.

[2]Fusahito Yoshida,Masaki Urabe.Computer-aided process design for the tension leveling of metallic strips[J].Journal of Materials Processing Techno-logy,1999,89-90:218-223.

[3]王文广.宽带钢拉伸弯曲矫直机工作机理及使用工艺研究 [M],北京科技大学,2008.