粒状滤料反冲洗周期和纳污量关系研究

李福章,夏剑军

(大庆油田有限责任公司第九采油厂,黑龙江 大庆 163853)

0 引言

我厂含油污水深度处理站常用的过滤罐主要有核桃壳过滤罐、磁铁矿和石英砂双层滤料滤罐,由于油田各水质站的过滤罐反冲洗周期主要是按照设计的经验值确定,一般按24 h为周期进行反冲洗。这样虽然方便于生产管理,但也会因反冲洗周期不适宜而导致以下问题:一是反冲洗不及时,随着过滤罐过滤进行,滤层中的水流剪力逐渐增大,如果不及时反冲洗会造成水流阻力增大,系统憋压或者当水流剪切力大于附着力时,悬浮颗粒穿透滤层,导致出水水质变差;二是反冲洗周期过短,由于反冲洗的频繁,影响了水质稳定运行时间,也会增加系统运行负荷,同时增加系统能耗,造成水资源的不必要浪费。

滤床的过滤原理是利用滤料堆积形成的孔隙的截留作用和沉降作用,以及滤料本身的吸附作用来实现杂质的去除。对于不同滤料形成的滤床层,其截留污染物能力不同,其去除杂质的能力与过滤速度、滤床厚度等因素相关。反冲洗周期的优化研究就是针对影响反冲洗周期的滤床纳污量、过滤速度等因素,结合理论公式和经验公式进行推导、简化,并辅以现场试验录取的数据,确定与之相关的变量参数,来完成合理的反冲洗周期的求证,以达到实现反冲洗周期精确调整的目的。

1 反冲洗周期的理论推导

滤层反冲洗后,可近似认为滤层是洁净的,在滤层中由孔隙构成的水流通道纵横交错,过水断面的形状和大小很不规则,在理论上直接计算水头损失较困难。卡门—柯真尼采用数学模拟法,将孔隙通道看作无数的毛细管的集合,用毛细管模型来描述过滤,考虑到滤层组成(非均匀滤料)对过滤的影响,粒径由上而下可分成若干层(每层很薄且粒径相同),则各层水头损失之和即为整个滤层水头损失之和,有如下公式:

过滤到一定阶段,由于悬浮物沉积在滤料表面,引起滤层孔隙率下降,滤料颗粒形状系数的变化和水流在滤料中流态的变化。这些变化难以定量计算,且这种变化在滤层中又无规律可循,难以数学描述,对此艾夫斯 (Ives)将堵塞滤层水头损失分解成清洁滤层水头损失和上述原因引起的附加水头损失之和,得到以下 (Ives’law)经验公式:

对上式进行处理则有:

受比表面积和孔隙度大小的影响,粒状滤料滤池有一个去除杂质的极限能力。这个极限能力经验计算如下:1 m3滤料约含有450 L的孔隙,为了让水流能继续通过滤层,可供贮存悬浮固体的孔隙平均值只有100 L~150 L,即25~35%的孔隙绝对值。所以又 R≈0.25 -0.35 R0。

实验资料也验证k取值范围在0.2~0.3之间,所以有kR0≈R,于是可推导出反冲洗周期关系式:

为推导出可指导现场应用的反冲洗周期,应以现场试验为基础,确定出不同滤速下最大压差和最大纳污量。

2 现场试验纳污量的计算

试验过程中控制流体的雷诺数,使过滤器具有与现场相同的流态条件,模拟装置相关物理参数如下:

表1 过滤器物理参数表

1)核桃壳滤料计算

研究了 6 m/h、8 m/h、10 m/h、12 m/h、15 m/h、20 m/h和30 m/h速率下核桃壳过滤模拟装置进水和出水水质变化以及过滤周期内压力变化,过滤时间、水质和压头损失运行情况详见表2至表9。通过现场试验观察,核桃壳过滤罐出水水质随着压差的升高逐渐变差,我们以过滤罐出水水质为依据,确定了不同滤速状态下的核桃壳过滤罐的最大控制压差。

表1 滤速10 m/h核桃壳模拟装置运行效果表

表3 滤速12 m/h核桃壳模拟装置运行效果表

表4 滤速15 m/h核桃壳模拟装置运行效果表

表5 滤速20 m/h核桃壳模拟装置运行效果表

将上述数据进行处理,计算出在过滤周期内截留的污染物量,除以滤料体积既得出单位体积滤料在不同滤速下容纳污染物的能力,详细结果见表10。

表6 核桃壳滤料纳污量计算结果表

从上表可见,对于核桃壳在12 m/h对于悬浮固体和油有着最大的容纳能力,滤速再升高其纳污量呈显著下降趋势。

根据实际情况,建议核桃壳滤料最佳过滤速度在12~15 m/h。

2)石英砂、磁铁矿双层滤料计算

研究了 4 m/h、6 m/h、8 m/h、10 m/h、12 m/h、15 m/h和20 m/h不同速率下石英砂、磁铁矿双滤料过滤模拟装置的进水和出水水质变化以及过滤周期内压力的变化,过滤时间、水质和压头损失运行情况详细见表11至表16。通过现场试验观察,双层滤料过滤罐出水水质随着压差的升高逐渐变差,以过滤罐出水水质为依据,确定了不同滤速状态下的双层滤料过滤罐的最大控制压差。

表7 滤速8m/h双层滤料模拟装置运行效果表

表8 滤速1 0m/h双层滤料模拟装置运行效果表

表9 滤速12 m/h双层滤料模拟装置运行效果表

将上述数据进行处理,计算出在过滤周期内截留的污染物量,除以滤料体积既得出单位体积滤料在不同滤速下容纳污染物的能力,详细结果见表17。

表10 双滤料纳污量计算结果表

从上表可见,对于双滤料在4 m/h对于悬浮 固体和油有着最大的容纳能力,滤速高其纳污量显著下降,主要是滤速高,污染物质在滤床中移动速度快,穿透速度快,滤料截留能力减弱。

根据实际情况,建议双滤料滤料最佳过滤速度在8~10 m/h。

3 纳污量与滤速关系式的拟合

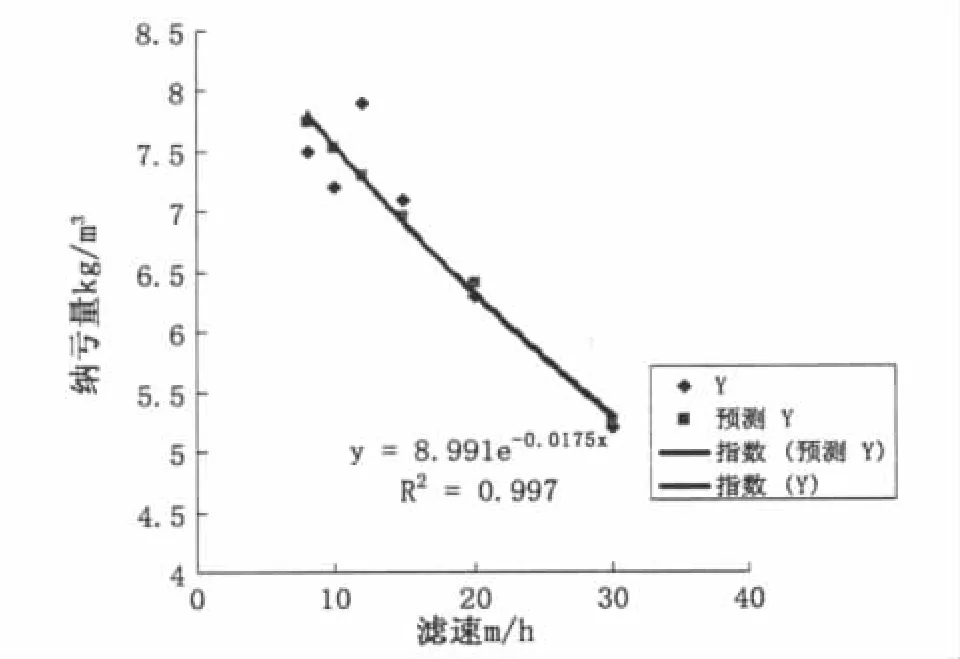

1)核桃壳过滤器

通过现场试验测定滤床的纳污量数据与对应的滤速作出曲线,用最小二乘法进行曲线拟合,选出精度数值R2最大值0.997作出曲线,如图1所示,符合指数线性规律,可得出纳污量与滤速的关系式R(V)。

图1 核桃壳纳污量与滤速曲线拟合图

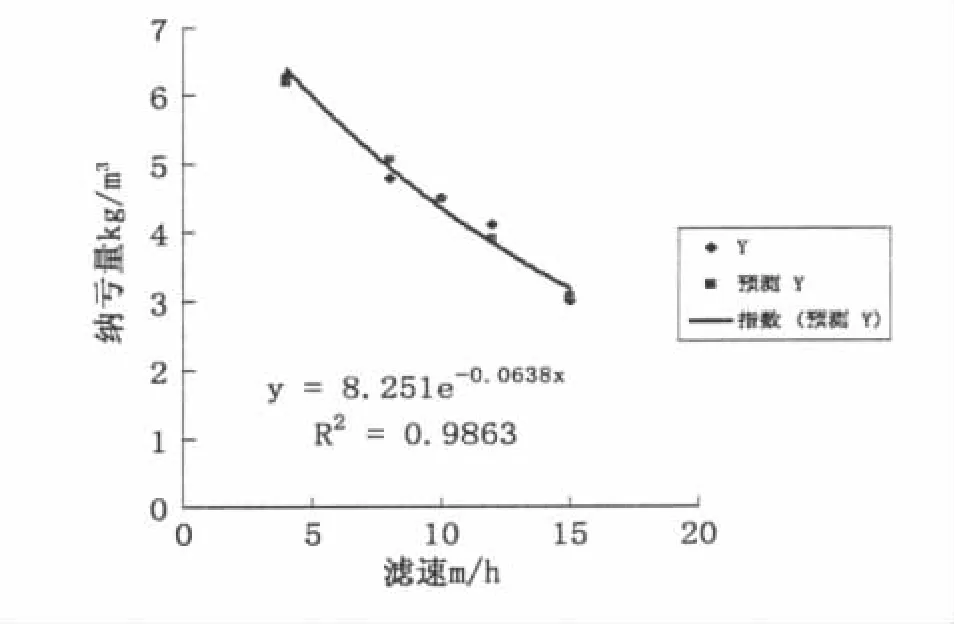

2)双层滤料过滤器

通过现场试验测定滤床的纳污量数据与对应的滤速作出曲线,用最小二乘法进行曲线拟合,选出精度数值R2最大值0.9863作出曲线,如图2所示,符合指数线性规律,可得出纳污量与滤速的关系式R(V)。

4 自控系统监测要素的确定

图2 双层滤料纳污量与滤速曲线拟合图

对于油田污水,由于含油污水的杂质含量和油含量较高,出水水质比较复杂,在线监测设备难以正常运转。为了实现自动反冲洗,必须筛选出合适的监测指标以便于监控。我们通过反冲洗周期与纳污量的关系研究,推导出数学模型,编入系统软件用户程序,完成反冲洗周期计算,自控系统按反冲洗周期的计算值执行反冲洗。过滤罐出水水质变差说明滤床截留的杂质已经穿透滤床,因此,通过现场试验效果的分析,我们引用最大控制压差作为实现反冲洗周期精确调整的补充条件,控制模式如下:当滤罐水头损失达到最大允许的运行差压,如果此时距离反冲洗执行时间差值超过2小时,则立即执行反冲洗;如果差值在2小时范围内,则仍按设定反冲洗周期值执行。

5 结论与认识

一是通过现场试验,摸索出核桃壳过滤罐运行最高控制压差为0.05 MPa -0.06 MPa,双层滤料滤罐运行最高控制压差为0.07 MPa-0.08 MPa。

二是核桃壳滤罐滤速在6 m/h-30 m/h范围内,在12 m/h对于悬浮固体和油有着最大的容纳能力,最佳过滤速度在12-15 m/h时,滤罐有较大的纳污能力。

三是双层滤料滤罐滤速在4 m/h-20 m/h范围内,随着滤速的提高其纳污量呈下降趋势,最佳过滤速度在8-10 m/h时,滤罐有较大的纳污能力。

四是通过推导出数学模型计算出反冲洗周期,并引用过滤罐最高控制压差作为补充条件,以实现过滤罐反冲洗周期的精确调整。

[1]景有海,金同轨,范瑾初.均质滤料过滤过程的水头损失计算模型[J].中国给水排水,2000:9-12.

[2]许保玖.给水处理理论[M].北京:中国建筑工业出版社,2000.

[3]Helmut Kobus.水力模拟[M].清华大学水力和泥砂研究室译.北京:清华大学出版社,1988.

——电袋滤料选型