A 油田采油平台核桃壳过滤器的使用模式探索

舒小桥

(中海石油(中国)有限公司秦皇岛32-6 作业公司,天津 300450)

1 核桃壳过滤器在我国的应用现状

作为二十世纪八十年代发展起来的新技术,核桃壳过滤技术在大港油田得到了较好的应用,在污水处理过程当中,海上、陆上的油田得益于新技术的发展,应用越发的广泛。随后大庆油田也逐步吸纳采用了这一整套技术。1998 年,大庆油田成功建成了“南Ⅱ-1 采出水处理站”,由于这座水处理站的高标准建设,储量空间巨大,为了达到良好的应用效果,因此采用了核桃壳过滤器。这次应用是大庆油田首次大量应用,获得了很好的效果。因此在此后的水驱采出水处理工程中,得到了更加普遍的应用[1]。

作为一种很好的过滤介质,核桃壳拥有很好的吸附性能。与其它滤料相比,核桃壳过滤器抗压能力强,化学性能稳定,同时也具有滤速高、吸附截污能力强、除油率高的诸多良好特点。在实际的使用过程中,核桃壳过滤器也存在着很多问题,其中包括滤料质量、过滤器结构和反冲洗等三方面。一般认为滤料质量问题包括滤料的处理(脱脂等工序)、粒径和皮壳率三个方面。过滤器结构问题主要是筛管或筛板缝隙设置、施工质量、搅拌器转速与桨叶的设置等方面。

国内目前的石油开发开采形势不容乐观,由于国内绝大部分油田开采时间已经达到几十年,很多油田已经进入了枯竭期,利用常规的采油方法已经不大可行,因此三次采油在我国油田,尤其是东部油田运用的更为广泛,这导致了油田污水的水质急剧变换。我国目前三采所产生的污水具有以下的变化特质:①水中的聚合物含量急剧增加;②增加了污水的粘度;③减小了油滴粒径;④增大了污水的Zeta 电位;⑤降低了油珠浮升的速度;⑥悬浮颗粒粒径变细。这些综合反应令开采出的原油悬浮固体乳化严重,这些变化严重影响了过滤效果。因此要如何提高过滤效果,这让研究人员倍感压力,其问题也主要集中在以下几个方面:

1.1 滤料的选择。在选择过滤器的滤料时,考虑到不同种类滤料的表面吸附特性、密度、球形度以及机械强度等物理特性不同,因此其对污水中污染物的截留和纳污能力也不同。国内外在处理污水时用到的无烟煤、磁铁矿、核桃壳等,都各有各自的优缺点,因此要根据不同油田的水质选择合适的滤料,或者开发新型的工艺材料提高油田污水处理效果[2]。

1.2 新型过滤器的研制。油田污水水质的变化,尤其是聚合物的增加,导致原有过滤器在运转过程中出现了一系列问题:反冲洗滤料流失、压力升高,过滤不稳定等等。这些问题的存在严重影响了过滤的效果,所以对过滤器进行重新设计势在必行,可以通过新型过滤器进行研究,对国外先进技术进行仿制,从而解决过滤器反冲洗存在问题,改善过滤器的出水效果。

1.3 工艺的改进。进入过滤器的水质发生改变的原因有很多,最主要是油田污水成分的改变。微絮凝工艺是现在油田水处理过滤的主要手段,通过改变悬浮物和油滴的粒径,提高悬浮物和油的去除率。过滤方式同时也可以分为接触过滤与直接过滤。接触过滤是指在原水中加入絮凝剂后立刻进入滤池,即将絮凝反应过程全部移至滤池中进行经过微絮凝作用,微小的悬浮颗粒和油滴粒径变大,从而提高了油田污水处理效果[3]。直接过滤是指在滤前设置适当的絮凝反应池,絮凝剂加入后,絮凝反应一部分在反应器内进行,另一部分移至滤池中进行。

国内的核桃壳过滤工艺技术,整体水平与国际先进水平相比尚有一定的差距,主要是国外的核桃壳滤料均粒程度远远高于我国,滤料质量的优良直接带来的就是费用的提升,每吨两万余元的成本让不少油田企业望而却步。因此如何研制出具有中国自主知识产权的核桃壳过滤器,如何在现有的经济条件下,对技术实现突破,成为了科研人员在后续研究中的焦点所在。

2 过滤器在A 油田的使用背景

A 油田采油平台工艺流程主要是最大限度处理油田生产污水,为下游分担处理压力。核桃壳过滤器作为污水处理系统的第三级设备,主要作用是对经加气浮选器处理后的生产水进行过滤分离,去除水中污油和悬浮物,其处理效果直接影响着油田注水水质。提高核桃壳过滤器处理效果有助于进一步提升注水水质,增强注水进入地层对原油的驱动能力,减少水中杂质对地层的污染。

根据规划,十三五期间平台处理水量将持续上升,2015 年1月,处理水量为12000 方/天,2018 年1 月,处理水量上升至

随着核桃壳过滤器运行时间的增长,核桃壳滤料的漏失将持续加大,降低核桃壳过滤器的处理效果。核桃壳的老化加速,导致有效过滤时间缩短,且随着投用数量的增加,反洗时间压缩,对反洗效果的要求进一步提升。

为了避免上述问题的发生,需从核桃壳过滤器的内部结构和运行操作程序入手,找出造成核桃壳过滤效果下降和滤料漏失的关键因素。

3 核桃壳过滤器的使用实践

3.1 筛选反洗各步骤最优耗时

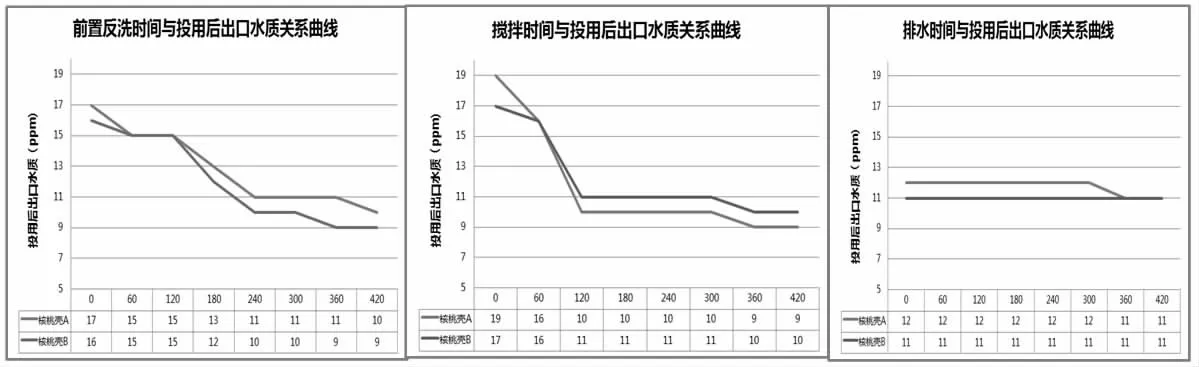

核桃壳过滤器反洗基本程序为:等待——反洗——搅拌——搅拌反洗——反洗——静置——排水,对其中影响反洗效果的关键步骤使用控制变量法进行优化筛选,确定各步骤时长效益最佳值。优化反洗程序,降低核桃壳整体反洗人工时,提高反洗效果,见图2。

图2 反洗各步骤时长筛选数据图

3.2 筛选最优反洗程序与反洗水量

根据平台核桃壳过滤器的结构特点,搅拌反洗过程会导致核桃壳扰动漂浮增加,进而导致核桃壳滤料流失明显量增加,另外反洗水量的大小也对核桃壳的反洗果和滤料漏失有较大影响,见图3。

图3 搅拌反洗时长和反洗水量实验数据图

根据实验结果,最终确定单罐反洗程序中各步骤时长设定值;另外,反洗步骤中搅拌反洗时长和反洗水量的增大都有利于水质的提升,但这两个操作量的上调均会使核桃壳漏失量大幅上涨,因此,将反洗过程中的搅拌反洗这一步骤取消,并将反42000 方/天(高峰处理水量出现在2022 年,将达到60000 方/天),见图1。洗水量调整到保证水质合格的最低值(厂家推荐值为230m3/h,实验最佳值为120-140m3/h)。

图1 十三五规划期间A 油田采油平台处理水量

3.3 增加反洗判断依据

核桃壳过滤器厂家建议,当来水中的悬浮固体颗粒被滤料截留到一定程度过滤压差达到0.10MPa 或过滤时间达到24h时,程序进入反洗。在使用过程中将该压差值修正为0.12MPa,但在后期使用过程中发现,当运行至某一阶段,有部分核桃壳过滤器未运行满24h,且过滤压差未达到0.12MPa,但该过滤器在高过滤压差下低流量运行,分析为过滤效果较差引起,此时也应将该核桃壳过滤器投入反洗,以保证核桃壳正常过滤效果。

因此,引入另一判断核桃壳过滤器是否需要反洗的临界点-差量比:过滤压差(KPa)/实时过滤流量(m3/h),根据日常经验值测算,当差量比大于0.8 时,需将核桃壳过滤滤器投入反洗。

另外,增加核桃壳过滤器过滤累计量(5000 方)为确认是否需要进行反洗处理的依据,避免单个核桃壳负载过大或者因为压差之外的因素影响核桃壳使用效果。

3.4 气动蝶阀控制模式改造

核桃壳过滤器作为中间处理设备,若出现故障阻断流程,最终会导致平台三级关断,与仪表部门共同协作,制作仪表气路旁通流程,在控制盘失电状态下实现KV 阀的开关动作,增强流程稳定性。

3.5 增加观测点

对核桃壳过滤器排污管线增加取样观测点,实现对其正常过滤和反洗结束后状态的全面监测。

4 过滤器安装后的实践效果

4.1 差异化管理,增加单次核桃过滤时长上限

通过实施优化后的反洗程序和反洗流量,核桃壳过滤器平均过滤时长由18.2 小时增加至22.0 小时,反洗投用后平均压差由38.5KPa 下降至29.5KPa,核桃壳反洗效果明显提高,见表1。

表1 核桃壳优化前后效果比对表

4.2 核桃壳漏失量较低,在厂家允许损失量1/5以下

核桃壳漏失量长期处于较低水平,在厂家允许损失量1/5 以下,运行三年后过滤能力仍能满足现场需要,且已经超过厂家建议更换时间2 年(厂家建议每年更换一次),各罐开盖后核桃壳滤料状态-漏失量较低,无板结、变质现象。为进一步提升水质,核桃壳运行满三年后进行更换,核桃壳滤料单罐损失量均值约为1.7 方。

核桃壳滤料更换周期得到了明显的延长,按照厂家建议更换时间为一年一次计算,石英砂为1380 元/吨,核桃壳滤料为3540 元/吨,人工费用为1.6 万元/个,则每年12 个核桃壳更换费用共计71.7 万元;目前状态为每3 年更换一次,则平均每年为平台节约费用47.8 万元。

4.3 核桃壳过滤器运行状态良好,出口水中含油远低于注水水质要求的标准

核桃壳过滤器精细化管理现场实施后,其处理效果一直处于较好状态,目前平台处理水量已达到1730m3/h,处理后的生产水水中含油维持在10ppm 以下,远低于注水水质要求的标准(20ppm),且单台核桃壳正常过滤时间并无明显的缩短。由于反洗效果的提升,缩短了单台反洗耗时,在核桃壳滤器投用数量达到10 台后,仍能保证充足的反洗时间。

5 结论

本项目根据流程特点、科学规划,将数学中常用的控制变量法应用到核桃壳反洗、过滤最优程序的摸索与实践中。通过在A 油田采油平台的应用,在效益最佳点筛选、核心程序创新、流程优化改造等一整套核桃壳过滤器科学使用模式现场实践后,取得了超出预期的成果:(1)核桃壳过滤器的反洗效果得到大幅提升,反洗投用后平均压差明显下降,有效降低了反洗能耗和反洗人工时;(2)在处理水量不断上升的情况下,核桃壳过滤器保持较高的处理效果,出口水中含油维持在8-10ppm,远低于渤海地区注水水质要求(20ppm),保证了注水进入地层对原油驱动的有效性;(3)核桃壳过滤器各罐漏失量均在厂家允许量的1/5 以下,核桃壳过滤器的使用时间延长2 倍以上,仅A 油田采油平台节省核桃壳滤料更换费用达到47.8 万元/年。