应用假轴巧解含有空间尺寸零件加工难题

吕广优

(洛阳有色金属加工设计研究院,河南 洛阳471039)

在实际生产中,设计者绘制的零部件为回转件时,通常会选取回转件的轴线作为绘图基准,而这种基准常常并不在零件实体上,我们称之为空间基准。在零件机加工时,空间基准通常难以直接准确定位,给加工带来一定的困难,且难以达到所需要的精度。这时就必须采用必要的辅助手段才能精确加工出合格的零件。

1 假轴应用的背景

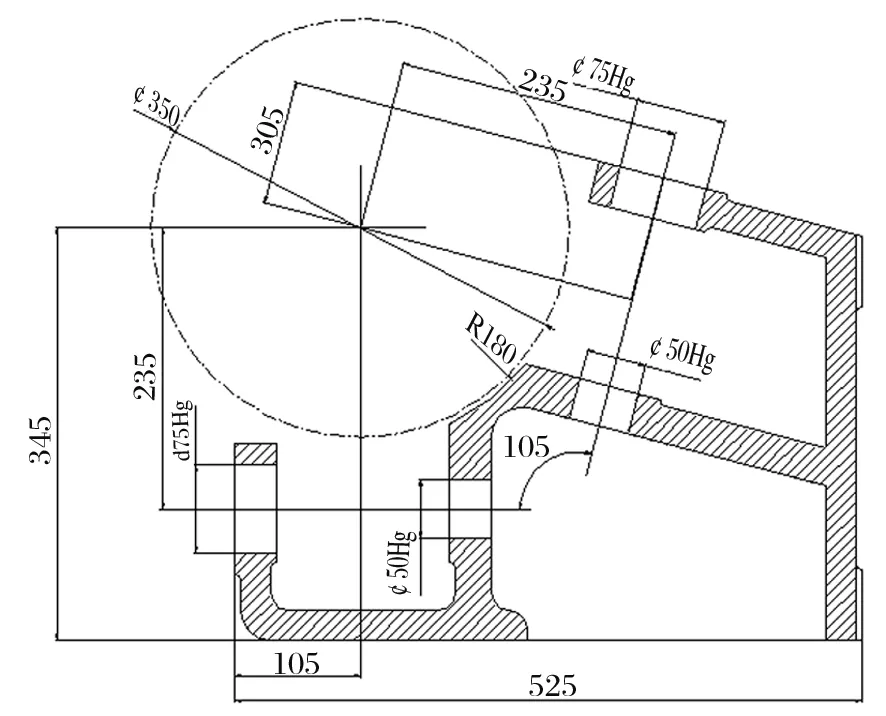

图1所示为开卷机托辊辊座。在采用镗床加工2处Φ75H9孔时,只有当机床工作台回转中心与工件基准(Φ350中心)完全重合时,机床才能正确定位2处Φ75H9孔及其端面位置。而实际上很难甚至不可能做到使机床工作台回转中心与工件基准完全重合,这就使得加工完工件左侧Φ75H9孔旋转工作台后,根本无法直接确定右侧Φ75H9孔端面及中心的位置。

图1 以相关辊子轴线为基准的辊座示意图

2 假轴应用的方法

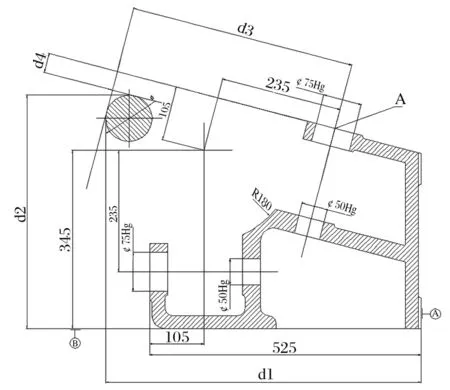

为解决这一难题,我们采用如图2所示的假轴,提供了快捷而有效的方法。下面简要介绍这种情况下假轴的应用方法:

图2 假轴应用示意图

准备工作:将工件按图所示(图纸背面着工作台)置于工作台任意位置(便于加工)并装卡牢靠,按毛坯余量精加工工件基准面A、B(如图2),左下侧Φ75H9/Φ50H9同轴孔加工不存在困难,在此不再一一赘述。

第一步,在机床工作台任意位置放置直径为Φ的轴(要求圆柱度0.02mm,底面与轴线垂直度0.02mm/mm,机床常用的量柱、螺旋撑等均能达到此要求),通过打表记录轴外圆到工件右面(A基准面)尺寸最大值d1及轴外圆到工件下面(B基准面)尺寸最大值d2(如图2所示),依机床能力精确至小数点后3位(μm级)。

第二步,计算轴中心相对坐标(d1-Φ/2,d2-Φ/2),通过CAD绘图,画出轴所在位置。准确测量轴外圆到右上侧孔中心尺寸最大值(切线方向)d3及轴外圆到右上侧孔端面尺寸最大值(切线方向)d4(如图2所示),精确至小数点后4位(0.1μm级)。

第三步,旋转工作台(本例图中为75°),使机床主轴与右上侧Φ75H9孔端面垂直,靠镗杆记录假轴实际中心坐标,结合尺寸d3、d4,即可准确定位右上部Φ75H9孔中心及端面位置(图2中A点)。

3 假轴应用原理

假轴的应用是通过简单的几何方法,即:已知平面上一点(圆心)到平面上两直线距离即可确定点的位置以及圆柱母线都与中心线平行且等距的原理,结合图纸实际,将无形(轴线)转化为有形(柱面)。

4 结论

通过假轴的应用及CAD辅助计算,机床可实现μm级的精准定位,远远超过图纸要求的定位精度。假轴的加入,将图纸中原本无形的、不可测量的空间尺寸基准变为有形的、可测量的实物基准。同时,通过CAD辅助绘图,减少了繁琐的三角计算,而且大大提高了计算精度,为制造合格的零件产品提供了有力保障,是一种值得推广的应用方法。