基于转向架计量的动态电子轨道衡数据波形分析

徐 栋

(广西工学院 电子信息与控制工程系,硕士研究生,广西 柳州 545006)

动态轨道衡是一种对行进中的货车进行动态称量的计量设备。它通过重力传感器感应通过秤台的货车重量并转化成对应的电信号,再经由A/D转换变成数字信号[1]。这种信号包含了大量关于货车的信息,如过衡速度、距离、车型、轴重、轮重等,通过分析这些数据就可以得到有关车辆行驶方向、速度、车辆重量、偏载等信息,可见准确分析波形数据对准确称量具有十分重要的意义。由于轨道衡的波形数据不仅与轨道衡的结构形式、台面参数有关,还与车辆本身的轴距、重量、过衡速度、轮对是否有擦伤等因素有关,并与现场的各种电磁干扰因素有关。因此,实际的波形数据形状很复杂,给准确识别带来较大困难。转向架计量方式具有测区长,精度高、外围有基础受震动性小等特点,通过识别波形,计算出前后转向架的重量后即可得出整车重量,达到计量的目的。本文主要针对转向架计量方式,对动态电子轨道衡的数据波形特点及识别分析进行说明。

1 转向架计量波形数据的特点

1.1 车辆过衡波形介绍 我国现行的动态电子轨道衡从受力方式分有断轨轨道衡、不断轨轨道衡;从台面组合形式上分有单台面、双台面、多台面形式;从计量方式上分有轴计量,转向架计量和整车计量。受力方式、台面组合形式及计量方式的不同都会导致过衡轨道衡波形不同[2]。

由于我国现阶段使用的国产货车的型号、规格不尽相同,转向架轴距长度也不一样。我国现行的转向架轴距,根据生产厂家制造规格不同有1 575 mm,1 600 mm,1 700 mm,1 720 mm,1 750 mm 不等[3]。这些车辆在不同车速下过衡时,便产生各种过衡波形,形成轨道衡波形的多样性。

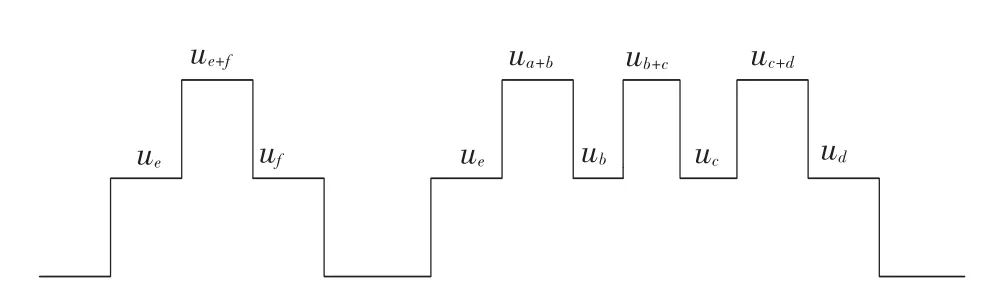

传感器信号经放大、滤波、A/D转换,形成数字信号后送入计算机,得到波形数据。理想状态下,转向架计量方式列车过衡波形,如图1所示。

图1 转向架计量方式下的理想过衡波形

图1中左半部分表示列车前转向架过衡,ue段波形代表转向架第1根轴上衡,uf段代表第1根轴下衡,ue+f代表2根轴都在衡上。同理,后半部分代表后转向架过衡波形,及后1辆车与前车过渡过衡的过程。ub+c代表前车后转向架第2根轴与后车前转向架第1根轴同在衡上的过程。uc段代表前车已完全过衡,只有后车前架第1根轴在衡上的过程。

1.2 实际过衡波形特点及原因 实际列车过衡波形并非如图1所示,而是有一定斜度,波形也并非平坦。实际过衡波形如图2所示。

图2 轨道衡实际过衡波形(转向架计量方式)

通过对轨道衡波形数据进行分析,其特点主要包括5个方面。

1.2.1 波形包含轴重信息 由于车辆重量跟质量的一一对应关系,车辆车轴重量显示在波形中即为一段段波形的变化。如图中b,d,f段波形各代表车辆轴重信息。车辆载重通过相应数学运算即可求得,即通过对a,e段波形作求和等处理后,可得车辆载重。

1.2.2 幅值差距大 由于车辆重量相差很大,最重的可以超过100 t,最轻的则不到20 t,故分配到每根轴上的重量就大不一样。因此,体现在波形上的幅值相差就很大,如图中f,g段波形。

1.2.3 时间轴相差大 过衡时车辆速度相差很大,最低5 km/h,最高80 km/h。因此,同一列车过衡后,波形在时间轴上相差很大,波形上表示为某段波形的持续长度,如c段波形。对于同一列车,由于c段波形对应的车辆长度一定,所以不同速度下,列车通过的时间就不同,对应到波形c的长度便大不相同。

1.2.4 干扰复杂 由于车辆运动产生的横向摆动及垂向振动,乃至车轮表面擦伤引起的冲击振动,均会使波形数据受到干扰,产生虚假轮重信号,造成识别错误。如图中各段波形的振动变化。

1.2.5 电磁干扰大 由于传感器信号调理电路的放大倍数很大,不可避免地会受到各种电磁信号的干扰。这些干扰信号可通过电源引入工频干扰,通电钢轨引入牵引供电回流电磁干扰,这些干扰也会给波形的正确识别带来很大困难,体现在图中即对应某段波形的跳动变化。

2 差分识别算法

2.1 物理识别方法 通过对过衡波形的分析得知,轨道衡车轴上下衡在波形上体现在波形的上升和下降。波形中上升沿和下降沿的斜率代表货车通过的速度。速度越快,波形上升(下降)的斜率越陡,且这期间数据变化范围很大。因此,利用此段波形的特点,可实现对车轴的上下衡进行判断。

在列车匀速或低速通过测量区,车轴在平稳过渡到下一根车轴上(下)衡期间,其波形数据范围变化不大,而在车轴上下衡的过渡过程中,波形数据变化非常大。针对这一特点,利用其大的波动范围对数据进行差分识别车轴。由于定义车轴上下衡是在波形数据急剧上升或下降后又快速平缓的时刻点,因此,可通过以下方法进行判别。首先,定义一个阈值,进行数据差分结果判断,差分结果跟阈值进行比较,只有在有限个数据连续都满足阈值条件后,才继续进行下一步判断。随后若另有有限个差分结果都小于阈值,则可认为车轴上下衡。

2.2 软件差分算法 依据轨道衡数据波形的形成特点及测量原理,可以通过软件编程实现轨道衡车轴的识别分析并显示,以得到过衡车辆的基本信息。为了准确识别车辆的车轴信息,基于上述判断方法,本文采用一种差分算法,以N个数据为一个比较单元,实现对车辆车轴上下衡的判断[4]。

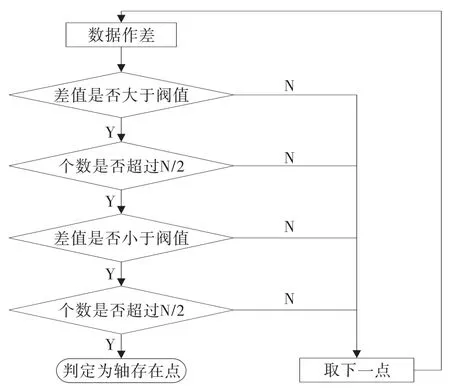

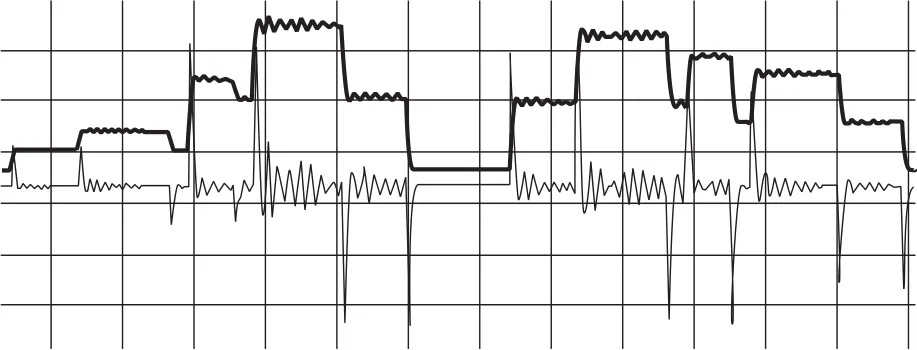

所有数据存放在变量X中,X的取值范围为0 若Xi+1-Xi>M,则i+1;否则i=0; 若 i>N/2,则 i=0,k=1; 若k=1,且Xj+1-Xj 若 j>N/2;则 k=0,j=0;axle=1;则标记 XN/2作为一根车轴的识别点。 若上述条件有一不满足,则退出后续判别,进行下一组数据判别。 式中Xi表示X中第i个数据;axle=1表示作为一根车轴上衡;Xj表示在满足i>N/2时取的以后的数据点。同理 若Xi+1-Xi<-M,则i+1;否则i=0; 若 i>N/2,则 i=0,k=1; 若k=1,且Xj+1-Xj>-M,则j+1;否则j=0; 若 j>N/2;则 k=0,j=0;axle=1;则标记 XN/2作为一根车轴的识别点。 若上述条件有一不满足,则退出后续判别,进行下一组数据判别。 式中Xj表示在满足i>N/2时取的以后的数据点;axle=1表示作为一根车轴下衡。 在上述算法中,若计数变量的值超过了N,则进行下一个比较单元的判别。 2.3 算法步骤及流程图 差分算法主要包括差值计算、阈值判断、个数统计等环节。具体算法步骤如下: 第1步:将采集到的数据文件读入程序。 第2步:以N个数据为一个比较单元,将其内数据进行差分运算。 第3步:每次得到的差值与设定阈值进行比较。若大于阈值,跳到第4步,否则跳到第8步。 第4步:满足大于阈值的差值做1计数。并判断计数个数是否超过N/2,若超过,则跳到第5步,否则跳到第8步。 第5步:再次判断差值与设定阈值的关系。若小于阈值,则跳到第6步,否则跳到第8步。 第6步:若后续差值小于阈值则加1计数,并判断计数个数是否超过N/2,若超过则跳到第7步,否则跳到第8步。 第7步:得出结果,判定为轴存在点。 第8步:取下一点。 通过上述分析,程序判别的流程可用图3表示。 图3 判轴流程示意图 程序执行过程中,若有一个条件不满足,则进行下一数据的判断。必须同时满足判别条件才能被认为是车轴识别点。若计数变量个数超过N,则进行另一组数据的判别。 3.1 差分运算 以4轴车辆转向架计量方式为例,对上述差分算法进行实际验证。取M=500,N=10,对数据文件进行一步差分运算,其结果如图4所示。 图4 数据一步差分效果图 图中上方代表某段实际过车波形,下方代表对应此波形的一步差分结果。 3.2 车轴识别 按照文中给出的差分算法,通过VC6.0编程软件进行编程,实现对车轴的判别分析。经过差值计算、阈值判断、个数统计等环节后,软件识别结果如图5所示。 图5 车辆车轴识别效果图 图中每条竖线段代表一车辆车轴上衡或下衡的信息状态,图中波形上升变化后识别出的结果即代表一根轴上衡,下降变化后的波形识别出的结果代表一根轴下衡。 3.3 人工与软件识别对比 为验证此算法的有效性,根据物理识别与软件算法思想,随机挑选20个数据文件,进行人工识别与软件识别对比验证,结果见表1所示。通过表中可知,该算法具有较高的识别效果,在车轴过衡期间对数据产生的干扰有效地进行了排除,使其能准确识别。但仍存在个别识别错误现象(人工和软件识别结果不匹配),如车轴虚判及漏判,通过观察判别错误所在数据文件波形可知,这是由于车速过快,采样率太低引起的,若车速控制在30 km/h以内,此算法可达到较高的识别精度。 通过以上方法可以得出,识别出一根车轴只有通过观察轨道衡数据先急剧变化(增大或减小),再缓慢变化,才可以作为一根轴的判断依据。不能同时满足这2个条件的数据点,都不是真正的车轴上下衡点,而可能只是外界引起的波动较大的干扰点。 3.4 车重计算 若想准确表示出每根车轴的轴重,则可通过软件编程,对每段平缓上下衡波形记录其起始点和结束点,对期间的所有数据求取平均值[5],相邻两轴的波形做差,就可得到每根轴的重量,进而求出各转向架的重量,将两转向架求和即得整车重量。由车轴轴重和载货车辆重量的比例系数对应关系,就可以近似得到货车的载重情况。 表1 人工识别与软件识别结果对比图 上述通过介绍转向架计量方式下轨道衡数据波形的特点及形式多样性,根据波形及数据特点,采用差分算法对车轴进行软件识别,通过理论分析与实际算法编程实现,较好地实现了车轴的识别,达到了车轴识别的目的,有助于得出各转向架的重量,进而求得车辆载重。该算法通用性好,对其它数据也达到了较好的识别效果。针对外界因素及自身引起的强烈干扰[6],此算法有效地进行了滤除,但针对仍存在个别误判的现象,还需进行进一步研究。 [1]赵德永.动态轨道衡系统的波形分析[J].铁道技术监督,2007.5:43~45 [2]金祚康.轨道衡[M].北京:中国计量出版社,1992 [3]葛立美.国产铁路货车[M].北京:中国铁道出版社,1997 [4]刘春辉,徐健飞.Visual C++程序设计学习笔记[M].北京:电子工业出版社,2008. [5]张玉英.动态电子轨道衡系统设计与实现[D].大连:大连理工大学,2008 [6]张红.列车超偏载动态检测信号分析与处理方法研究[D].长沙:中南大学,2004

3 实例验证

4 结束语