掺烧印尼煤对某锅炉燃烧及结渣影响的数值模拟

陈丽霞

(广东省机电设备招标中心,广东 广州510030)

0 引言

为了适应电煤市场形势的变化,国内某电厂积极开展非设计煤种的试烧工作,其中印尼煤的掺烧工作是近期非设计煤种试烧工作的重点。虽然国内多数电厂均在掺烧印尼煤,但在多个电厂出现爆炸、结焦等事故,印尼煤掺烧技术并不成熟。所以该电厂对掺烧印尼煤的安全、环保及经济特性进行评估,摸清掺烧印尼煤对锅炉燃烧系统参数调整的潜在影响,对掺烧的安全性和经济性进行全面的评估,并最终确定可行的印尼煤掺烧方案。

本文采用数值模拟方法对炉内流动、传热及燃烧进行仿真计算,获得炉内速度场、温度场以及气氛场,对研究炉内燃烧情况、结渣情况,优化掺烧具有重要指导意义[1-3]。

1 锅炉概况

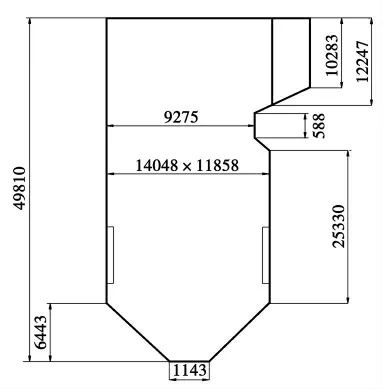

根据项目需求,模拟对象为炉膛出口前的整个炉膛,结构尺寸如图1所示。图1中分别标注了锅炉炉膛总体结构尺寸、冷灰斗结构尺寸、折焰角区域及炉膛出口区域的结构尺寸。

图1 锅炉炉膛结构尺寸图(单位:mm)

该电站锅炉原设计是采用同心三切圆燃烧方式,其特点是一次风、油风室二次风及下端部二次风射流形成一个逆时针旋转的Φ1 047 mm小切圆,二次风及上端部风室射流形成一个逆时针旋转的Φ7 366 mm大切圆。燃尽风室射流形成一个顺时针旋转的Φ4 855 mm中反切切圆,由于受燃烧器实际安装的影响使得反切动量不够,该电厂对2号机组的上端部风室进行了改造,形成15°顺时针旋转的直径Φ3 410 mm假想反切切圆。

锅炉燃烧器呈四角布置,每角所布置的燃烧器包括6层煤粉燃烧器、三层油风室、两层中间二次风室、一层下端部二次风室、一层上端部风室和两层燃尽风室。一次风周围布置有周围二次风。

2 数学模型及计算方法

锅炉炉内的气体流动为三维湍流反应流,其平均流可视为稳态流,因此,可用通常的守恒方程进行描述。对于工业运用比较成熟的湍流可采用标准的k-ε湍流模型、修正的k-ε湍流模型和RNG k-ε湍流模型,在此选用RNG k-ε湍流模型。颗粒运动的计算运用拉格朗日方法,已知气体的流场,就可以按时间积分求出各个颗粒的运动轨迹。模拟中采用双平行反应模型来模拟煤的热解过程。辐射传热使用Lockwood和Shah等提出的离散传播法(Discrete Transfer Method)计算辐射传热。这个方法以热通量为基础,兼具有区域法,Monte-Carlo法的优点,因而有较高的计算效率,并能够得到很好的结果[4-11]。

3 模拟试验研究

3.1 网格处理

模拟过程中流体网格采用73×68×135(X×Y×Z)的正交非均匀交错网格,并在燃烧器和屏区边界附近进行局部网格加密,辐射网格采用30×58×51(X×Y×Z),其中沿燃烧器喷口截面、炉膛宽度和深度方向网格划分如图2、图3和图4所示。

图2 燃烧器喷口截面网格划分

图3 炉膛宽度截面网格划分

图4 炉膛深度截面网格划分

3.2 模拟试验工况条件

本文根据现场试验要求,对100%负荷下印尼煤3号(简称印尼3)掺烧方案进行了模拟研究。在模拟试验过程中,燃用煤种包括基础煤种山优混和印尼3。

根据现场掺烧试验,6台磨煤机全部投入运行,其中4号、5号磨煤机依次掺烧印尼3,1~6号磨煤机对应的燃烧器分别为A-F。各配比下磨煤机投运情况如表1所示。

表1 各配比下磨煤机投运情况

煤质特性参数见表2。

表2 燃用煤质特性

基础煤、印尼3及混煤灰熔点见表3。

表3 基础煤、印尼3及混煤灰熔点

3.3 山优混掺烧印尼3模拟分析

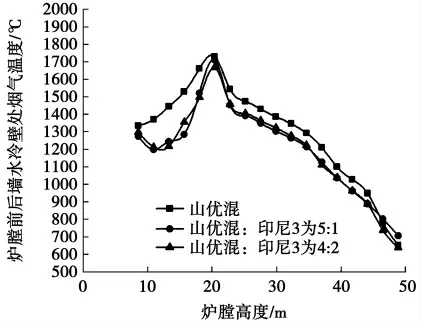

(1)前后墙近壁面烟气温度及氧量场分布

图5和图6为山优混与印尼3在不同掺混比例下前后墙近壁面烟气温度和含氧量随炉膛高的变化曲线。从图中可以看出,三种工况下前后墙近壁面烟气温度和含氧量分布趋势相同,高温区(>1 500℃)主要集中在15~25 m区域,处于燃烧器的中上部。单烧山优混时,此区域烟气温度明显高于其他两种混煤工况,而且分布面积大,所以掺烧一定量的印尼煤可以降低近壁面处高温区的温度,有利于减小炉膛水冷壁结渣倾向。但是由于印尼3灰熔点较低,掺烧过量的印尼煤,虽然能够降低近壁面处高温区的温度,但由于降温幅度不大,仍可能高于印尼3灰熔点,掺烧过量的印尼3会使炉膛内结渣更严重。

图5 前后墙近壁面烟气温度分布

图6 前后墙近壁面含氧量分布

从图6可以看出,近壁面区域含氧量在燃烧器区域较大,随着炉膛高度增加逐渐趋于稳定。掺烧印尼3的两种工况燃烧器区域的含氧量明显低于单烧山优混的含氧量,这是因为印尼3中挥发份含量大于山优混中挥发份含量,着火迅速,着火距离短,在炉墙区域耗氧量大。

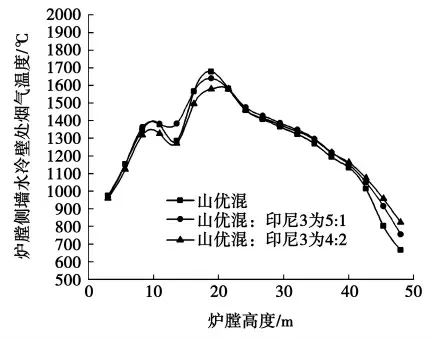

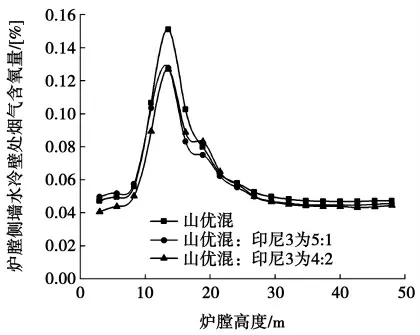

(2)侧墙近壁面处烟气温度及氧量场分布

图7和图8显示的是山优混与印尼3在不同掺混比例下侧墙近壁面处烟气温度和含氧量随炉膛高度的变化曲线。

图7 侧墙近壁面处烟气温度分布

图8 侧墙近壁面处烟气含氧量分布

从图中可以看出,三种工况下的温度和含氧量曲线变化趋势相同,近壁面处烟气温度随着炉膛高度呈现出先增大后减小的趋势,氧浓度在燃烧器区域较大,在冷灰斗以及燃烧器以上区域氧浓度含量低。与前后墙近壁面处高温区分布相比,侧墙近壁面处高温区面积较小,可能产生结渣区域面积也较小。从图9可以看出,三种工况下高温区分布随着印尼3掺烧量的增大逐渐减小,但印尼3的灰熔点较低,掺烧量越大越易结渣,因此侧墙的结渣倾向虽较前后墙小,但依旧存在结渣风险。

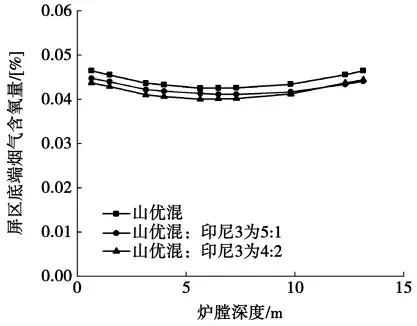

(3)屏区底端温度场和氧量场分布

图9和图10为山优混与印尼3在不同掺混比例下屏区底端(炉膛高度为36 m)烟气温度和氧浓度随炉膛深度的变化曲线。

图9 屏区底端烟气温度分布

图10 屏区底端烟气氧量场分布

由图9可看出,屏区底端烟气温度在炉膛中心温度最高,然后向两边逐渐减小,三种工况最高温度均小于1 400℃,单烧山优混和掺烧少量(混配比为5∶1)的印尼3时,烟气温度没有达到山优混和混煤的灰熔点,结渣可能性小;印尼3掺烧量增大,虽然此区域温度略有降低,但可能高于印尼3的灰熔点,容易在屏区底端产生结渣。

由图10可看出,三种工况下屏区底端烟气中氧浓度分布趋势相同,炉膛中心氧浓度小,向两侧浓度略有增大,掺混印尼3比例越大,该区域氧浓度越小。

(4)炉膛出口信息

山优混与印尼3在三种工况下炉膛出口信息模拟结果如表4所示。

表4 炉膛出口信息统计表

从表中可以看出,随着印尼3混配比例的增大,炉膛出口温度逐渐升高,这是因为印尼3掺混比例较大时,总煤量较大,印尼3水分含量较大,燃烧后产生的烟气量较大,由烟气经过炉膛出口带走热损失大,炉膛出口烟温较大。从三种工况下燃尽率比较可以看出,山优混的燃尽率优于印尼3,掺烧印尼3量越多,燃尽率越低。与燃尽率对应的飞灰含碳量随着印尼3掺烧量的增多逐渐增大。模拟结果还显示,三种工况下炉膛出口含氧量几乎相同。

4 结论

混煤方案试验研究表明:掺烧一定量的印尼煤有利于改善炉膛内的结渣特性。印尼3灰熔点较低,与高热值基础煤掺混时容易产生结渣,掺烧比例不宜过大,既能够改善炉膛内的燃烧状况,又有助于改善炉膛结渣性能。根据模拟结果分析,基础煤与印尼3进行混配的最优推荐比例为5∶1。

[1]张善军,穆林,尹洪超,等.锅炉结渣过程研究与结渣数值模拟[J].节能技术,2010,28(3):262-267.

[2]李永华,陈鸿伟,刘吉臻,等.800 MW锅炉混煤燃烧数值模拟[J].中国电机工程学报,2002(6).

[3]方庆艳,黄来,姚斌,等.采用双混合分数/PDF方法模拟混煤在四角切圆锅炉内的燃烧[J].动力工程,2006(2).

[4]郭仁宁,杨柳,王建.气固两相流在可调煤粉燃烧器中流动的数值模拟[J].节能技术,2008,26(5):408-410.

[5]王义芳,王建志,杨立发.变工况对补燃燃烧影响的三维数值模拟[J].节能技术,2008,26(4):316-320.

[6]刑春礼,费颖,韩俊,等.气固两相自由射流颗粒弥散实验研究综述[J].节能技术,2009,27(5):437-440..

[7]张翼,吴少华,谢建文,等.燃用神华煤600 MW锅炉燃烧优化实验研究[J].节能技术,2007,25(5):416-418,454.

[8]施永红,云峰.燃煤电站锅炉对流受热面积灰在线监测的研究[J].节能技术,2010,28(6):512-514.

[9]吴景兴,鲍铁军,王淑芹,等.某200 MW机组锅炉浓淡燃烧改造及燃烧调整[J].节能技术,2009,27(3):216-219,249.

[10]刘玉文,徐连飞,张喜文,等.炉膛中间截面边界条件对双切圆锅炉空气动力场计算的影响[J].节能技术,2010,28(5):427-431.

[11]程佳彬,李威,陆慧林.35 t/h燃气锅炉炉内空气动力场的研究[J].节能技术,2005,23(4):315-316,342.