鼓泡流化床气固两相流动特性的数值模拟

周明哲

(大庆油田电力工程设计院,黑龙江 大庆163453)

0 引言

流化床锅炉具有高效、低污染、煤种适应性广等优点,因此在世界各主要工业化国家得到了迅速发展。流化床内为典型的气固两相流动,流体动力特性十分复杂,目前仍然有许多问题需要解决[1]。随着计算机速度和计算方法的发展,应用数值模拟方法研究气固两相流动特性取得了蓬勃发展[2-4]。目前常用的两种数值计算为:欧拉-拉格朗日方法和欧拉-欧拉方法。前者认为气相是连续相,直接求解Navier-Stokes方程,而离散相是通过跟踪流场中离散颗粒的运动轨迹实现。离散相和流体相之间可以有动量和能量交换。由于计算工作量大,使得该方法不适合于模拟高浓度流化床内气固两相流动。后者将颗粒相看作一种假想的连续介质,即所谓的“拟流体”,两相之间在数学上被当作互相渗透的连续体,两相同在欧拉坐标系下处理,一相所占的体积无法再被其他相占有,采用类似于Navier-Stokes方程的形式,考虑气固两相相间作用,建立气固两相流动模型和本构方程,研究气固两相流动特性。模型假设各相体积率是时间和空间的连续函数,各相的体积率之和等于1。从各相的守恒方程可以推导出一组方程,这些方程对于所有的相都具有类似的形式。从实验得到的数据可以建立一些特定的关系,从而能使上述方程封闭,对于小颗粒流,则可以通过应用分子运动论的理论使方程封闭。已有一些学者采用该方法研究了流化床内气固流动特性。如H.Arastoopour[5]用FLUENT软件模拟了流化床单个气泡的行为,并与Gidaspow的实验进行比较。C.Guenther和M.Syamlal[6]对流化床内气泡的生成、运动到破裂过程进行了二维的数值模拟。徐祥等[7]基于Eulerian双流体模型,建立了流化床内的气固两相流动模型,对流化床密相区两相流动特性、床内气泡的产生运动和爆裂等特性进行了数值模拟。

本文应用欧拉-欧拉双流体模型对多孔布风鼓泡流化床内气固两相流的流动过程进行了数值模拟,建立了适于稠密气固流化床的双流体动力学模型,研究了床内气泡和颗粒相的运动特性,得到较为满意的结果。

1 数学模型

1.1 质量守恒方程

气相

固相

式中 αg——气相体积分数;

αs——固相体积分数;

ρg——气相密度;

ρs——固相密度;

vg——气相速度;

vs——固相速度。

1.2 动量守恒方程

气相

固相

式中pg——气相压力;

ps——固相压力;

g——重力加速度;

β——气固相间作用系数。

1.3 封闭方程组

气固间相互作用系数模型采用Syamlal-O’Brien模型。曳力函数采用Dalla Valle[8]给出的形式

雷诺数Re

粘性流体本构方程,根据费祥麟[9]有

气相应力pgij

式中 μ'g——气相体积粘度。

固相应力psij:

式中 μ's——固相体积粘度。

固相摩擦应力Tf[9]

式中 μf——固相摩擦粘度。

固相压力ps[9]

上式e是颗粒-颗粒间的恢复系数,为0.9。g0为径向分布函数,采用S.Ogawa,A.Umemura和N.Oshima[10]提出的公式

通常,αs,max=0.63。

1.4 模拟参数

表1 数值模拟所需参数Table.1 Simulation parameters

2 模拟结果与讨论

2.1 气泡的运动行为

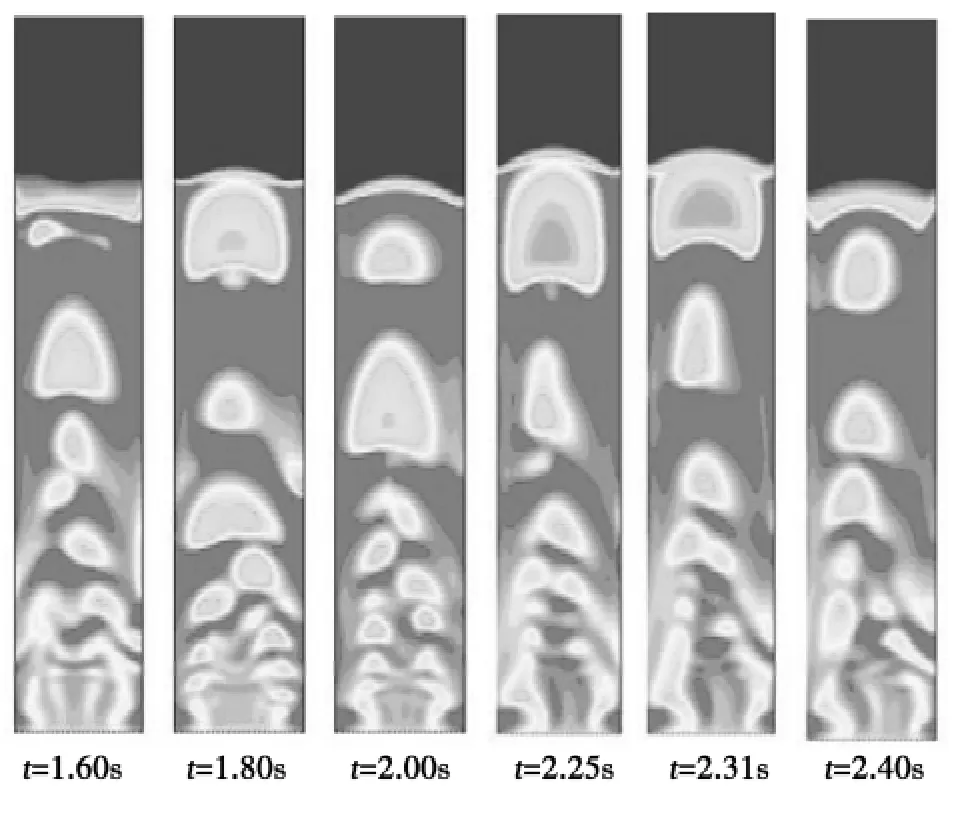

图1为不同时刻流化床内气泡的运动行为,从图中可以看到气泡在床中的形状和分布情况,并且可以观察到单个气泡生成、长大和破裂全过程。气泡在布风板上或稍高一点的地方形成,并沿床层上升,在此过程中还伴随着气泡的合并和破碎现象。靠壁面处颗粒浓度高于床中心,形成环-核流动结构。由于气泡的扰动作用,床内气相和颗粒相之间形成强烈的相互作用,气固两相混合均匀。床层高度在气泡的作用下上下波动,这与实验现象是一致的。

图1 鼓泡流化床气泡的运动行为模拟Fig 1 Simulation of bubbles movement behavior in the fluidized bed

2.2 气固轴向速度的比较

图2表示床高375 mm处气相和固相平均轴向速度的径向分布。从图中可以看出,气相和固相的平均轴向速度曲线都呈现出中间高和两侧低的特征,气相平均轴向速度始终高于固相。在流化过程中,床中心颗粒在气泡的携带下一起上升流动,同时随着气泡的合并与破碎不断地被推向壁面区域。在壁面区域,由于气相速度较低,颗粒受重力的作用做下降流动,在鼓泡流化床中形成了中间颗粒上升两侧颗粒下降的内循环流动方式。

图2 气相和固相轴向速度的径向分布Fig.2 The radial distribution of axial velocity of gas and solid

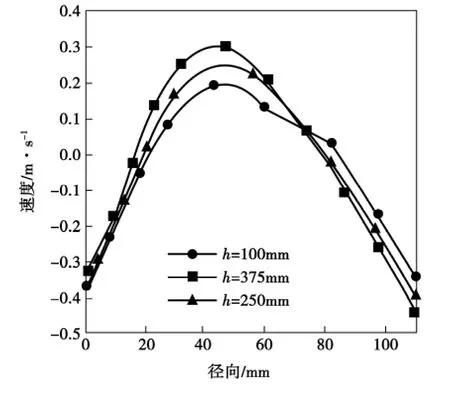

2.3 不同高度下颗粒轴向速度的径向分布

图3为不同高度下固体颗粒的平均轴向速度的径向分布,由图可知,不同高度下颗粒平均轴向速度沿径向都呈现出中心区域为正壁面区域为负的环-核流动特性。在任一给定高度,颗粒平均轴向速度沿径向的平均值基本为零。随着高度的增加,在中心处颗粒平均轴向速度增加,而在壁面处颗粒平均轴向的下行速度也略有增加,这是因为在中心随着高度的增加,气泡不断合并长大,速度增大,对离散颗粒的曳力增加,颗粒被气相的向上扬析速度增大。

图3 不同高度的固相轴向速度的径向分布Fig.3 The radial distribution of axial velocity of solid at different heights

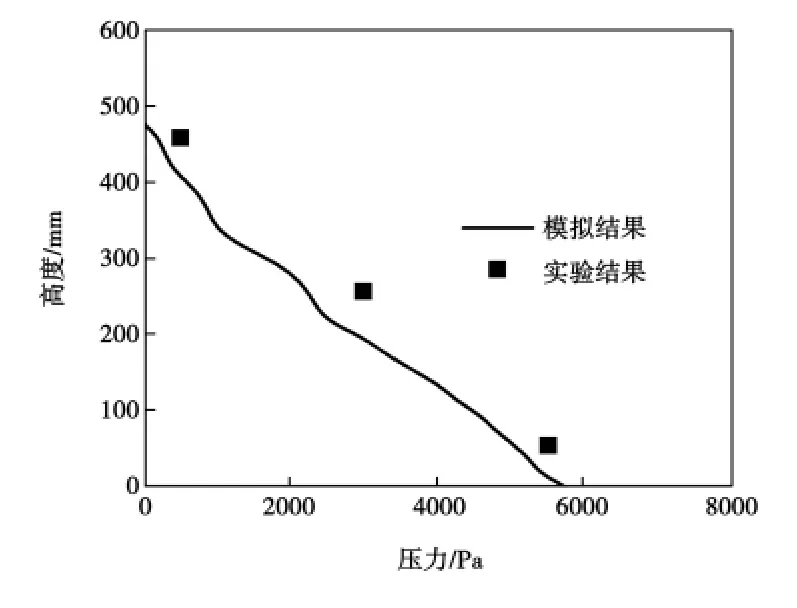

2.4 气相压力沿轴向的变化规律

图4表示气相压力沿轴向的变化规律,图中实验数据为相同结构尺寸和运行条件下测得的实验结果。由图可见,随着高度的增加气相压力降低,这与相应的实验测得的规律是相同的。在同一高度下,模拟结果比相应的实验结果略低。一是由于在计算过程中采用的湍流模型,壁面函数和差分格式都对数值模拟结果有一定程度的影响;二是由于实验值是在三维工况下获得的,而数值模拟结果则是在二维床内进行的。三是在设定颗粒粒径进行数值模拟时,由于采用单一颗粒粒径与实验筛分颗粒粒径存在差别,也导致二者对比存在误差。但是总体而言,用欧拉-欧拉双流体模型对鼓泡流化床的模拟所得出的结果与实验得出的结果较为接近,此模型用于流化床气固两相流的模拟是可行的。

图4 实验结果与模拟结果的压力比较Fig.4 The pressure comparison of experimental results and simulative results

3 结论

本文应用欧拉-欧拉双流体模型对鼓泡流化床内气固两相流的流动过程进行了数值模拟。模拟结果表明气泡在布风板上部形成并沿床层上升,在此过程中还伴随着气泡的合并和破碎现象,壁面处颗粒浓度高于中心。由于气泡的扰动作用,床内气相和颗粒相之间形成强烈的相互作用,气固两相混合均匀。任一高度下颗粒平均轴向速度沿径向都呈现出中心区域为正壁面区域为负的环-核流动特性。气泡对流化床中固体颗粒速度脉动的分布具有较大的影响。随着高度的增加气相压力降低。模拟结果与相应的实验结果吻合较好。

[1]王怀彬,董永,刘国印,谭清.内循环流化床研究概况[J].节能技术,1995,(3):6-9.

[2]郭宇宁,杨柳,王建.气固两相流在可调煤粉燃烧器中流动的数值模拟[J].节能技术,2008,26(5):407-410.

[3]汪新智,王天宇,李春霆,鹏稳根,刘文铁.鼓泡流化床内颗粒分离行为模拟研究[J].节能技术,2012,30(3):203-207.

[4]李锦时,王兴盛,毕晓煦,赵庆良.循环流化床脱硫塔内气固两相流动规律实验研究[J].节能技术,2008,26(2):129-134.

[5]H.Arastoopour.Numerical simulation and experimental analysis of gas/solid flow systems:1999 Fluor-Daniel Plenary lecture.Powder Technology.2001,119:59-67.

[6]C.Guenther,M.Syamlal.The effect of numerical diffusion on simulation of isolated bubbles in a gas-solid fluidized bed.Powder Technoligy.2001,116:142-154.

[7]徐祥,向文国,秦成虎.流化床密相区流动特性的数值模拟[J].热能动力工程,2004,19(2):131-133.

[8]J.M.Dalla Valle.Micromeritics.Pitman,London,1948.

[9]费祥麟,胡庆康,景思睿.高等流体力学[M].西安:西安交通大学出版社,1989:71.

[10]S.Ogawa,A.Umemura,Oshima.On the Equation of Fully Fluidized Granular Materials.J.Appl.Math.Phys.1980,31:483-490.