基于金硅原电池保护电容加速度计的制作

王 辉,吴燕红,杨 恒

(1.中国科学院上海微系统与信息技术研究所传感技术联合国家重点实验室微系统技术重点实验室,上海 200050;2.中国科学院研究生院,北京 100049)

0 引言

微机械加速度计是重要的惯性器件,在汽车安全气囊、导弹制导和航天航空定位等领域具有广泛的应用[1]。电容加速度计相对于压阻式等其他加速度计具有温度系数小、功耗低等优点。此外,电容加速度计具有很低的热噪声,在高性能传感器中有广泛应用[2]。

体硅微机械加速度计很容易制作大的质量块,它具有较小的噪声,因此,高性能加速度计一般均采用体微机械技术加工。三明治式加速度计是典型的体硅微机械加速度计[3]。

三明治式加速度计一般制作工艺存在以下难点:1)由于可动结构在键合时已成型,很容易在键合时破坏[4];2)下电极与可动结构实现电学引出的难度高;3)制作的上下盖板打孔困难,造成难以通过开孔实现对阻尼的控制,而必须采用抽真空等方式;4)传感器的梁—质量块结构多采用时间控制的腐蚀技术形成,均匀性、重复性均较差。

Michigan大学的Yazdi N等人提出一种结合体微机械加工与表面微机械加工的工艺方法来解决以上难点[5]。该工艺采用表面微机械制作上下电极以避免键合引起的成品率低、电学引出和阻尼孔等制作困难。此工艺也存在着当电极跨度较大时机械强度明显不足和浓硼掺杂腐蚀自停止技术制作成的梁结构存在比较大的应力的问题。

French P J等人提出的一种金硅在TMAH溶液中形成的原电池效应实现腐蚀自停止技术[6]来代替浓硼自停止技术,避免浓硼掺杂引入的应力问题。此技术避免了传统硅电化学腐蚀自停止需要外接电源的缺点。在TMAH溶液中金硅电极面积比大于阈值时,金硅在TMAH溶液中形成原电池结构能够提供硅钝化所需的钝化电流和钝化电势[7]。金硅原电池腐蚀自停止的主要缺点在于该技术对漏电流极为敏感,PN结隔离实现硅的选择性腐蚀难度极大。

本文提出了一种以金硅原电池保护技术和击穿之前绝缘性好、击穿之后导电的反熔丝技术[8]制作电容式加速度计的新工艺方法。为了验证工艺的可行性,基于双层SoI硅片设计电容式加速度计结构,再结合TMAH腐蚀液对硅的各向异性腐蚀和先部分封装再释放的工艺方法成功制作出双层加速度计结构。

1 制作原理

该工艺用SoI硅片的顶层硅制作梁和表面极板,用衬底制作质量块。采用DRIE从正面刻蚀形成释放孔,再通过TMAH腐蚀去除梁区域以下的衬底硅实现质量块的释放。在TMAH腐蚀过程中,采用金硅原电池保护实现对梁和表面极板的保护。为了降低漏电流对原电池保护的影响,采用反镕丝实现梁与质量块间的电学连接。在TMAH腐蚀完成前,反镕丝保持断开状态,腐蚀完成后,击穿反镕丝形成导通状态。

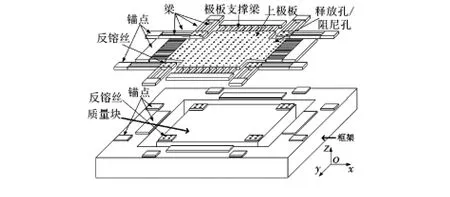

用SoI的顶层硅制作梁和表面极板,衬底硅制作质量块,如图1所示。表面极板上面制作一系列的释放/阻尼孔,以作为去除表面极板以下的埋层SiO2的释放孔和调节阻尼系数的阻尼孔所使用。

图1 三明治结构加速度计Fig 1 Structure of sandwich accelerometer

采用正面释放技术完成质量块与框架的释放,即先用DRIE刻蚀穿通硅片形成释放孔,如图2所示。为避免释放后的可动结构在封装过程中损坏,采用先部分封装然后再释放的方式。即把待释放的器件用环氧树脂贴到制作有金电极的陶瓷基板上,压焊实现顶层硅与陶瓷基板上金电极的互连,陶瓷基板上金电极作为金硅原电池的金电极使用。再结合TMAH各向异性腐蚀去除梁以下的硅实现质量块与框架的释放。

图2 深反应离子刻蚀刻穿衬底硅片形成释放孔Fig 2 Fabricate the release hole with DRIE

在TMAH腐蚀液腐蚀实现质量块与框架的释放时,采用金硅原电池保护梁和表面极板在TAMH腐蚀液中不被腐蚀。为了降低顶层硅和衬底之间的漏电流对金硅原电池保护的影响,则需要实现腐蚀区域(衬底硅)和不被腐蚀区域(顶层硅)的电学隔离。由于采用PN结隔离易出现较大的反向漏电流,释放时容易出现全部腐蚀或者全部都不腐蚀的现象,所以,采用未击穿的反熔丝实现衬底硅和顶层硅的电学隔离。质量块与框架的释放分离后,通过击穿反熔丝,实现梁与质量块的电学连接,完成质量块的电学引出。

2 工艺制作

2.1 关键工艺研究

2.1.1 金硅原电池腐蚀自停止

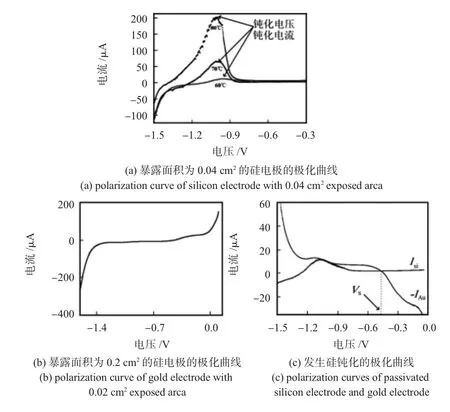

利用三电极系统测量硅和金在TMAH腐蚀液中的极化曲线,观察硅和金在TMAH腐蚀液中不同电势下的电化学行为[9]。图3(a)是暴露面积为0.04 cm2的硅电极在不同温度下的极化曲线,从图3(a)中可以看出:钝化电压(对应电流为钝化电流)以上的极化电流迅速减小到0 A,说明此区域发生硅钝化现象。硅电极在60℃的钝化电压为-1.089 V。此时硅电极表面发生氧化反应生长一层SiO2钝化层。图3(b)是暴露面积为0.2cm2的金电极在60℃的TMAH腐蚀液中的极化曲线,金电极表面发生水的还原反应。

在60℃TMAH腐蚀液中,当暴露面积为0.04 cm2的硅电极与暴露面积为0.2 cm2的金电极接触时,硅电极和金电极的极化曲线在同一坐标系里的图形如图3(c)所示。从图3(c)中可以看到:硅电极的电势Vs为-0.45 V左右,大于图3(a)中硅电极60℃的极化电压-1.089 V,可见硅电极表面处于钝化区域。当硅暴露面积增大时,硅极化曲线整体抬升,与金极化曲线的交点进入非钝化区。显然,60℃25%TMAH溶液中实现原电池保护的金硅面积比阈值为5∶1左右。

图3 金硅原电池腐蚀自停止验证Fig 3 Verification of Au/Si galvanic cell etch-stop

2.1.2 反熔丝制作和测试

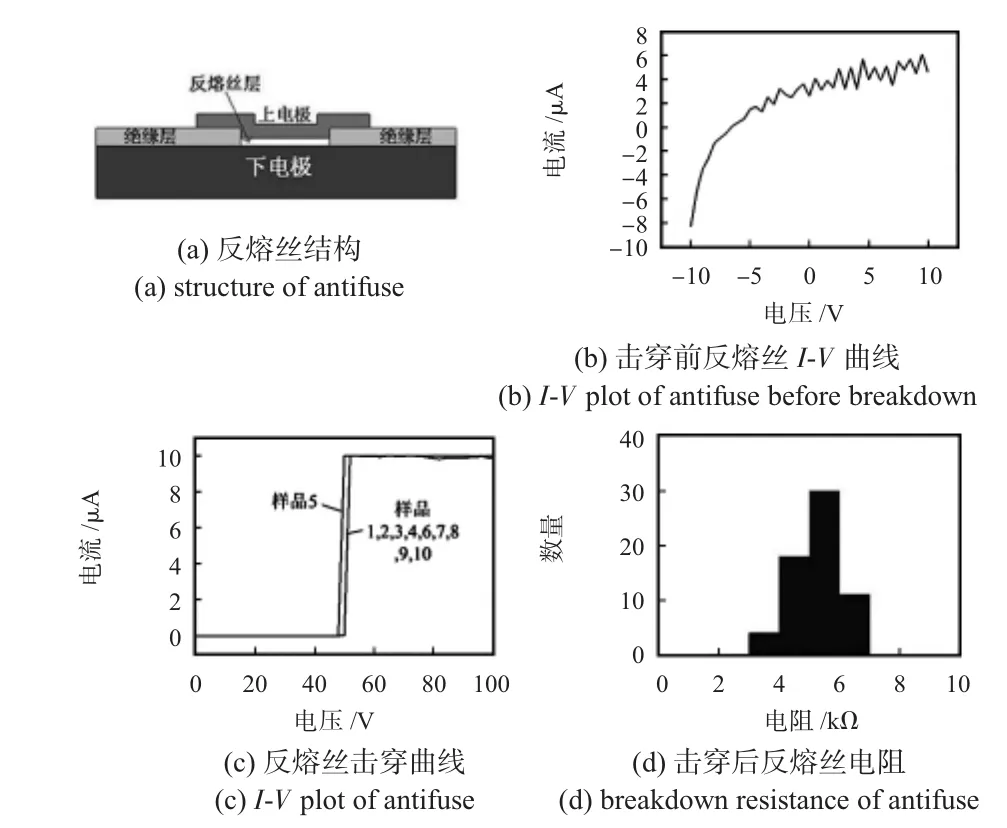

实验研究了反镕丝的结构与击穿特性。在(100)硅片热氧化生长300 nm SiO2作为绝缘层,图形化制作出反熔丝窗口,反熔丝的窗口是4个70 μm长和70 μm宽的正方形,剂量为5×1014cm-3、能量40 keV为磷离子注入之后退火生长30 nm的SiO2作为反熔丝层,硅衬底作为下电极,再溅射TiW/Au,图形化制作上电极,如图4(a)结构所示。

采用HP4156C测量了击穿前反镕丝的绝缘特性。测得在-10~10 V范围内,反镕丝的漏电流在-9~7 pA范围内,已达到HP4156C的电流测试极限,如图4(b)所示。将HP4156C的截止电流设置为10 mA,从0~100 V对10个反熔丝样品进行击穿,击穿特性曲线如图4(c)所示,击穿电压在48~50 V之间,曲线重合为2条曲线,具有良好的一致性。击穿之后的测量的电阻的分布图为图4(d)所示,可以看到击穿之后的反熔丝导通电阻在3~7 kΩ之间。

2.2 加速度计的工艺制作过程

采用BESoI硅片制作了加速度计结构。部分SoI硅片由于界面键合质量不好,埋层SiO2的侧向钻蚀速率远远高于热氧化SiO2的腐蚀速率,腐蚀速率比甚至高达50:1,不适合用于本加工技术。实验中采用OKMETIC公司的SoI硅片,该SoI硅片埋层的侧向钻蚀速率与热氧化SiO2腐蚀速率基本相当。SoI硅片顶层硅为20 μm、埋层SiO2厚度为2 μm和衬底为370 μm。加速度计的基本加工过程如下:

1)反熔丝窗口制作:热氧化300 nmSiO2并且图形化形成腐蚀窗口,腐蚀顶层硅至埋层形成制作反镕丝窗口。

图4 反熔丝结构和电学特性Fig 4 Structure and electrical characteristics of antifuse

2)反熔丝制作:IonBeam去除顶层硅表面300 nm的SiO2和2 μm 埋层 SiO2。剂量为5×1014cm-3、能量40 keV磷离子注入。1100℃热氧化生长100 nm SiO2反熔丝层,同时激活磷离子。采用较厚的反镕丝绝缘层是为了降低由于静电造成反熔丝意外击穿的可能性。

3)电学电极制作:溅射100nm的TiW,500nm的Au,图形化制作反熔丝的金属上电极和结构金属电极。PECVD淀积500 nm的SiNx图形化制作电学电极侧壁保护结构。

4)释放孔的制作:PECVD淀积400 nm SiO2、图形化制作出表面极板和梁结构的SiO2掩模层。厚胶光刻形成释放孔图形,依次采用 DRIE,RIE,DRIE刻穿20 μm顶层硅、2 μm埋层SiO2和370 μm衬底硅,形成释放孔图形。

5)表面极板和梁结构制作:去除厚光刻胶,采用400 nm的SiO2作为掩模再次用DRIE刻蚀20 μm的顶层硅,形成梁和表面电极结构。

6)质量块的释放:10%HF去除SiO2掩模后划片,将芯片用环氧树脂贴到制作有金电极的陶瓷基板上。压焊实现顶层硅与陶瓷板上金电极的互连。在60℃25%TMAH腐蚀液中腐蚀2.5 h实现质量块与框架的释放。由于陶瓷板上金电极与硅暴露面积比大于5∶1,在TMAH中形成金硅原电池,保护梁和表面极板不被TMAH腐蚀液腐蚀。

7)反熔丝击穿:在两根梁之间施加直流电压,将2个串联的反镕丝击穿,实现梁与质量块的电学连接。

8)器件释放:用40%的HF腐蚀去除电极和梁下2 μm的埋层SiO2,实现电极和梁—质量块结构的释放。

3 电容加速度计制作结果

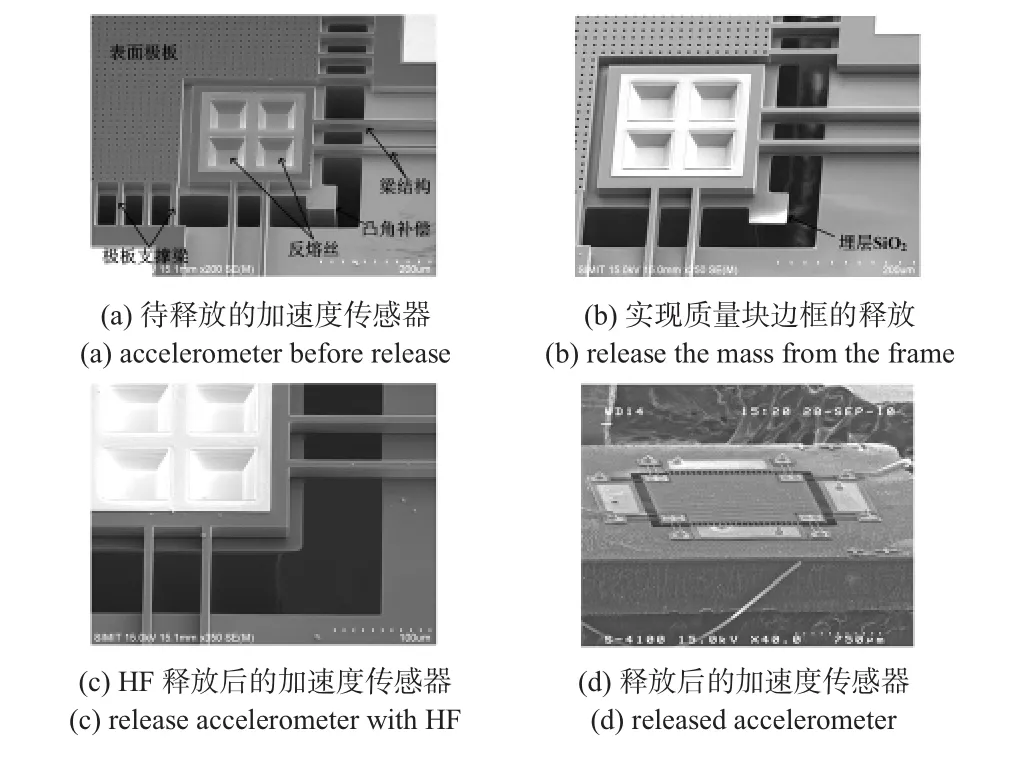

图5(a)为待释放的样品SEM照片,凸角补偿保证质量块在TMAH腐蚀过程中不出现销角现象。将图5(a)的实验样品用环氧树脂贴到制作了金电极的陶瓷基板上。压焊实现顶层硅与陶瓷板上金电极的互连,完成金电极和硅电极的互连,放入25%TMAH腐蚀液中腐蚀完成质量块与框架的释放。释放之后的SEM照片如图5(b),从图中可以看到,表面极板和梁结构均没有发生腐蚀,凸角补偿块和梁区域以下的硅均被腐蚀掉。击穿反熔丝后用40%HF腐蚀去掉埋层SiO2实现器件的释放之后的SEM照片为图5(c),可以看出凸角补偿效果良好。图5(d)为释放后的加速度计结构的侧视图。

图5 加速度计的SEM照片Fig 5 SEM photos of accelerometer

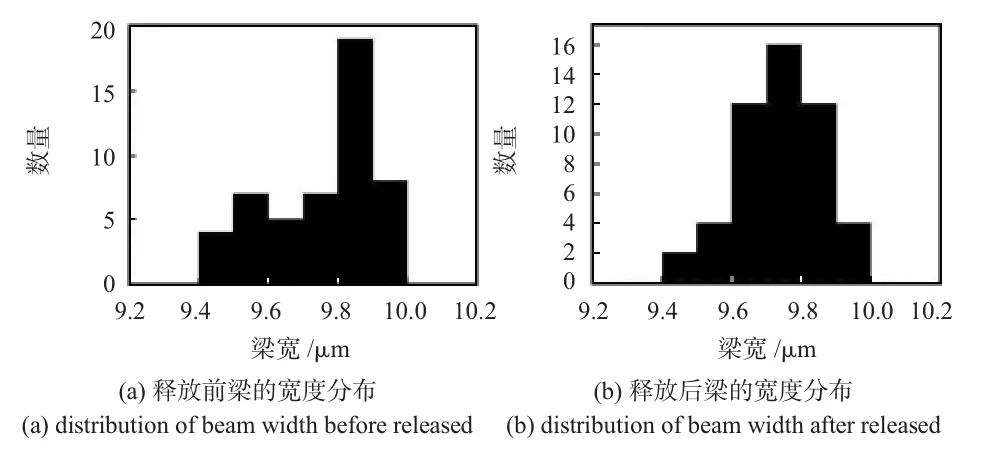

图6为器件释放前后测量的梁结构的宽度的分布图,释放前测量的梁结构的宽度分布在9.4~10 μm之间,释放之后的梁结构的宽度也是分布在9.4~10 μm之间,可见梁结构在TMAH腐蚀溶液中在金硅原电池的保护下没有发生腐蚀。

图6 梁结构的宽度Fig 6 The width of beam

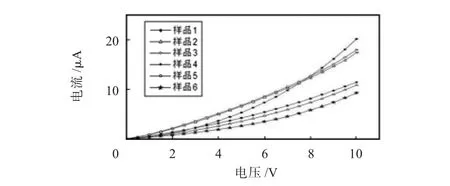

将HP4156C的截止电流设置为10 mA,从0 V扫描至200 V对电容加速度计结构的2个串联反熔丝进行击穿。击穿之后测量这2个反熔丝之间的I-V特性曲线如图7所示。由于离子注入之后在反熔丝窗口处形成了PN结,击穿后的反熔丝I-V特性曲线为PN结的特性曲线,在0~10 V区间内的2个反镕丝的串联电阻在20~100kΩ之间。由于在使用中,2个反镕丝为并联连接,两反熔丝电阻并联之后最大的电阻为5~25 kΩ之间,并且可以通过进一步并联4个击穿后的反熔丝降低电阻。并联后反镕丝电阻远小于敏感电容的容抗,不影响电容加速度计的电容检测。

图7 加速度计的击穿后反熔丝特性曲线FIG 7 I-V plot of the breakdown antifuse

4 结论

本文提出了以金硅原电池腐蚀保护技术为基础,结合反熔丝和先部分封装再完全释放制作电容加速度计结构的工艺方法。通过测量60℃25%TMAH腐蚀溶液中金电极和硅电极的极化曲线,得到实现原电池保护的金/硅面积比阈值在5∶1左右。实验成功制作出具有单面极板的加速度计结构,验证了工艺的可行性。测量得到释放前后梁的宽度都是在9.4~10 μm之间,表明梁结构在TMAH腐蚀溶液中在金硅原电池的保护下没有发生腐蚀。加速度计的反熔丝击穿前的漏电在-9~7 pA范围内,具有良好的绝缘特性。将2个串联反熔丝击穿之后测得的2个串联反熔丝导通电阻为20~100 kΩ之间,并联连接的反镕丝导通电阻为5~25 kΩ之间,对加速度计电容检测的影响可以忽略不计。

[1]蒋庆仙.关于MEMS惯性器件的发展及在组合导航中的应用前景[J].测量通报,2006,6(9):1 -2.

[2]许高斌,汪祖民,陈 兴.SoI特种高gn值MEMS加速度计设计与分析[J].电子测量与仪器学报,2010,24(6):561 -568.

[3]Rudolf F,Jornod A,Berqvist J,el al.Precision accelerometers with μgresolution[J].Sensors and Actuators A,1990,21 -23:297 -302.

[4]徐玮鹤,车录峰,李玉芳.一种硅四层键合的高对称电容式加速度传感器[J].半导体学报,2007,28(10):1620 -1624.

[5]Yazdi N,Nahafi K.An all-silicon single-wafer micro-gaccelerometer with a combined surface and bulk micromachining process[J].Journal of Micro-electro-mechanical System,2000,9(4):544 -550.

[6]French P J,Nagao M,Esashi M.Electrochemical etch-stop in TMAH without externally applied bias[J].Sensors and Actuators A,1996,56:279 -280.

[7]陆 荣,陆松涛,杨 恒.基于金硅腐蚀自停止技术的亚微米梁制作研究[J].传感器与微系统,2008,27(12):118 -220.

[8]Zhang G,Hu C,Yu P,et al.Metal-to-metal antifuses with very thin silicon dioxide films[J].IEEE Electro Device Letters,1994,15(8):310-312.

[9]Ashruf C M A,French P J,Bressers P M M C,et al.A new contactless electrochemical etch-stop based on a gold/silicon/TMAH galvanic cell[J].Sensors and Actuators A,1998,66:284 -291.