脉冲涡流金属厚度检测信号及其特征提取

周德强 李 勇 张秋菊 尤丽华

1.江南大学,无锡,214122 2.无锡国盛精密模具有限公司,无锡,214024 3.西安交通大学,西安,710049

0 引言

脉冲涡流检测方法是近几十年发展起来的一种新型无损检测技术[1-3]。传统的电涡流检测将正弦电流作为激励,而脉冲涡流的激励电流为具有一定占空比的方波,因此,具有频域宽、信号穿透能力强、精确度高以及无接触、检测成本低、对人身无害、对环境无污染及检测效率高等优点,可准确测量出距离和厚度[4]。脉冲涡流厚度检测的关键工作是脉冲涡流信号特征的提取。脉冲涡流检测技术作为一种时域分析方法,包含有丰富的频谱信息。在脉冲涡流缺陷检测中,常采用峰值、峰值时间、上升时间三个特征量对缺陷进行定量检测与分类识别[5-7]。文献[8-9]采用脉冲涡流时域信号峰值、过零时间、上升时间等特征量实现了对缺陷的定量检测与分类识别,并在频域里对脉冲涡流信号展开了研究,主要研究对象为缺陷的分类识别。文献[10]对脉冲涡流缺陷信号进行了频域特征提取,研究了各次谐波分量的频谱幅值,提出基频分量的频谱幅值能够有效检测深层缺陷的结论。Park等[11]提出了功率谱幅度特征量,并证实了该特征量在厚度检测的可行性。本文的主要工作是采用脉冲涡流检测装置在铝合金板上进行厚度实验,针对目前脉冲涡流信号所提取的信号特征进行了灵敏度与线性度分析,给出了最合适的特征值。

1 脉冲涡流厚度检测装置

1.1 脉冲涡流厚度检测原理

脉冲涡流将一个重复的脉冲信号作为激励信号。该激励信号经过功率放大后加载在激励线圈两端,激励线圈就会产生脉冲电流。激励线圈中的脉冲电流感生出一个快速衰减的脉冲磁场,变化的磁场在导体试件中感应出瞬时涡流(脉冲涡流)。此脉冲涡流向导体试件内部传播,又会感应出一个快速衰减的涡流磁场,随着涡流磁场的衰减,检测线圈上就会感应出随时间变化的电压。当被测试件内部结构发生改变时,该变化势必对涡流分布产生影响,从而影响到磁场分布,检测线圈或霍尔传感器就会检测到感应出的电压信号。该电压信号包含很重要的材质信息。所以通过测量瞬态电压信号,就可以得到有关试件的厚度、尺寸、类型和结构参数等信息。

1.2 试验装置

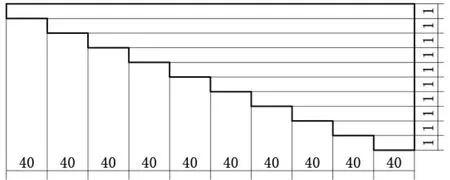

脉冲涡流厚度检测系统如图1所示,该系统由探头(激励线圈和检测传感器)、TRECSCAN系统以及数据采集卡组成。激励信号由MATLAB产生并通过数据采集卡NI PCI-6255转换成模拟电压输出信号。电压输出信号经过TRECSCAN系统输出激励电流,激励信号的复频率为200Hz,占空比为50%,时间常数为100μs。TRECSAN系统的输出激励电流两端与激励线圈两端相接。激励线圈采用圆柱形磁芯。脉冲涡流探头内径为10mm,外径为20mm,由线径0.31mm的漆包线绕制而成(共绕了500匝)。检测传感器采用霍尔传感器UGN3503,霍尔传感器位于激励线圈的底部中心,用来对受缺损扰动而产生的脉冲磁场的垂直分量进行检测。霍尔传感器信号经过TRECSACN系统放大,并被数据采集卡采集,数据采集卡采样频率设置为500kHz。实验将阶梯状铝合金作为试块材料,试验试块厚度为10mm,长度为400mm,宽度为30mm,如图2所示。

图1 脉冲涡流厚度检测系统

图2 试块示意图

2 实验数据处理与分析

2.1 时域信号特征提取

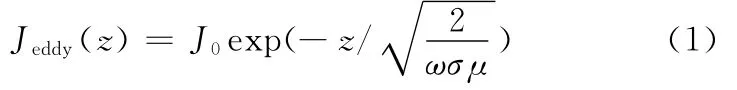

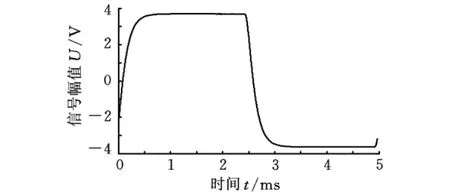

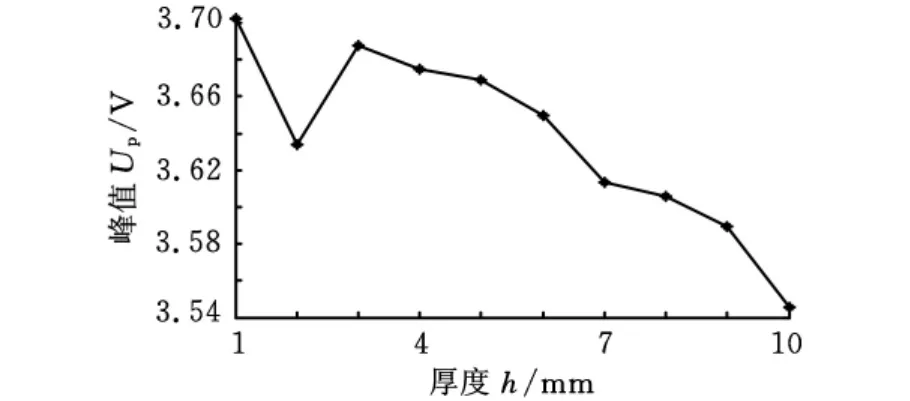

脉冲涡流信号分析主要在时域中进行。在脉冲涡流缺陷检测中,通常采用脉冲涡流差分信号进行信号特征的提取。脉冲涡流差分信号为有缺陷的脉冲涡流响应信号与无缺陷的脉冲涡流响应信号的差值。所提取的特征主要为脉冲涡流差分信号的峰值、峰值时间等。在脉冲涡流厚度检测实验中,试验数据信号采用脉冲涡流厚度检测响应信号,数据处理工作主要是对该脉冲涡流厚度响应信号进行特征提取,图3所示为1mm厚的铝合金脉冲涡流响应信号。图4所示为本文所提取的峰值特征结果。从图4可以看出,脉冲涡流信号峰值特征随着铝合金厚度的增加而减小。根据脉冲涡流检测原理可得

式中,Jeddy(z)为距离试件表面z处的涡流密度;z为涡流渗透深度;J0为试件表面的涡流密度;ω为激励角频率,ω=2πf;f为激励脉冲信号的重复频率;σ为被测导体电导率;μ为被测导体磁导率。

图3 脉冲涡流1mm厚铝合金响应信号

图4 峰值与金属厚度的关系

由式(1)可知,被测导体中感应的涡流密度随着金属厚度的加大而呈指数下降。霍尔传感器所测量的磁场由激励线圈产生磁场与涡流产生磁场组成。因此,脉冲涡流响应信号的峰值特征随着金属厚度的增加而减小。然而,在脉冲涡流检测金属厚度为2mm处,时域噪声影响了检测结果。

2.2 频域特征提取

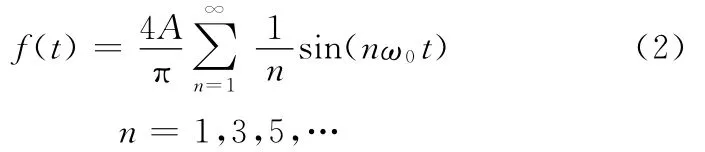

脉冲涡流将一个重复的宽带脉冲作为激励信号,根据傅里叶级数展开公式,一个脉冲信号可以展开成含有基波和许多谐波成分的组合:

式中,A、ω0、t分别为激励脉冲信号的幅值、角频率和时间。

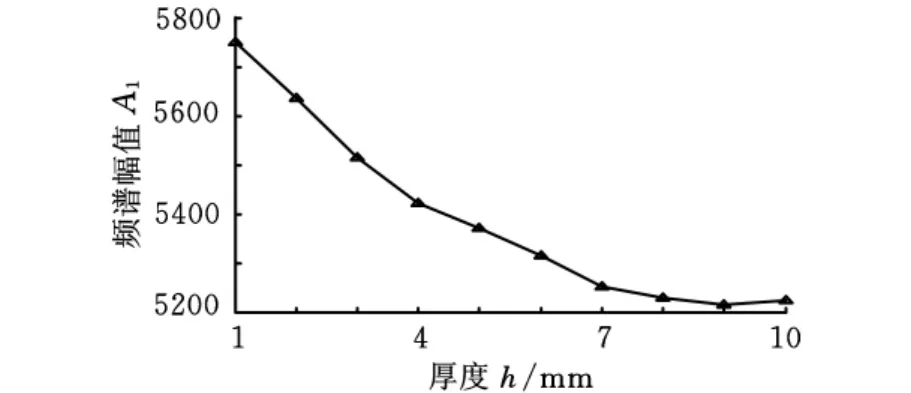

根据式(1)、式(2)可知,激励信号中的不同频率成分引起的涡流渗透深度不同。笔者对脉冲涡流缺陷信号进行了频域特征提取技术的研究,研究了各个谐波分量的频谱幅值,提出脉冲涡流差分信号基频分量的频谱幅值能够有效检测深层缺陷的结论。本文采用快速傅里叶变换对脉冲涡流响应信号进行分析。图5所示为1mm厚度的脉冲涡流响应信号的快速傅里叶变换,从图5以看出,脉冲涡流响应信号的频谱信号非常丰富。根据以前研究结果[10],基频分量的频谱幅值能够有效检测深层缺陷,为此,本文提取了基频分量的频谱幅值。从图6可以看出,基频分量的频谱幅值随着金属厚度的增加而减小,当金属厚度增加到9mm时,基频分量的频谱幅值近似保持常值,这与涡流渗透原理相一致。比较图4与图6可知,基频分量的频谱幅值与时域峰值均显示出随着金属厚度的增加而减小的趋势。然而,基频分量的频谱幅值能够有效消除噪声信号的影响。

图5 脉冲涡流响应信号的FFT变换

图6 频谱幅值与金属厚度的关系

2.3 功率谱幅值特征提取

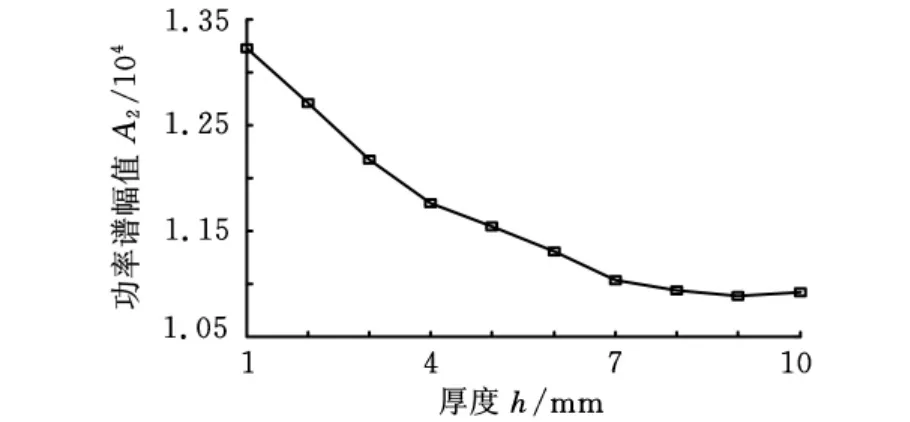

文献[12]通过对激励脉冲的频谱分析,解释了激励脉冲在不同频段的能量分布,并通过实验证实激励脉冲的能量与脉冲涡流的渗透深度密切相关。功率谱幅值作为一种新型脉冲涡流信号提取方法,不同于以上时域峰值与频谱幅值在脉冲涡流厚度检测中应用,可以提高脉冲涡流厚度检测的可靠性。Park等[11]提出了功率谱幅值特征量,指出脉冲涡流信号能量与金属厚度相关,并证实该特征量在厚度检测的可行性。本文采用该方法提取了脉冲涡流响应信号的功率谱幅值并将其作为特征值。从图7可以看出,功率谱幅值随着金属厚度的增加而减小,其变化趋势与基频分量的频谱幅值相同,功率谱幅值也能有效消除噪声信号的影响。

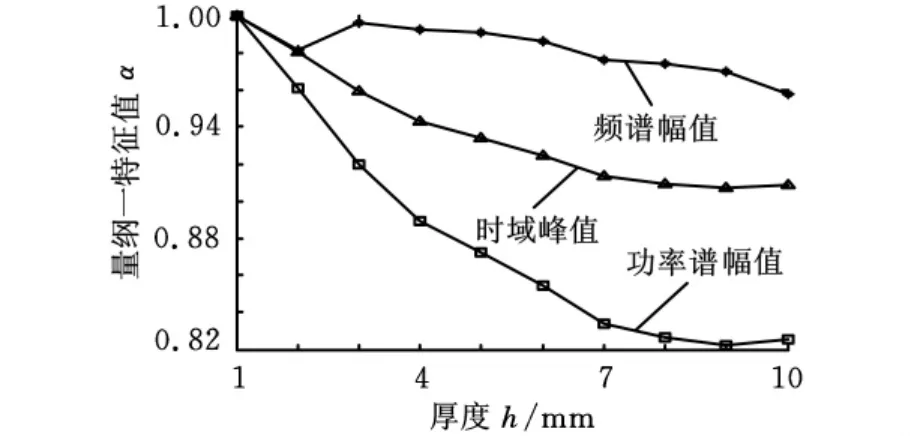

2.4 特征值归一化分析

图7 功率谱幅值与金属厚度的关系

为了进一步分析与比较上述特征值对金属厚度变化的灵敏度与线性度,选择最合适的脉冲涡流厚度响应信号的特征值。本文对提取的3个特征值(脉冲涡流厚度响应信号的峰值、基频分量的幅值、功率谱幅值)进行了归一化处理。从图8可以看出,功率谱幅值在3个特征值中对厚度变化的灵敏度最高,其次是频谱幅值。从特征值与金属厚度的线性度上分析,可以看出功率谱幅值在金属厚度为1mm到7mm时线性度良好。功率谱幅值比频谱幅值灵敏度高,这是因为功率谱幅值与频谱幅值满足如下关系:

式中,Sf(ω)、F(ω)、N分别为脉冲涡流响应信号的功率谱幅值、频谱幅值和采样点数。

图8 归一化特征值

根据式(3)可以得出,功率谱幅值与频谱幅值都能表示脉冲涡流响应信号的频率结构。然而,脉冲涡流响应信号的功率谱幅值为脉冲涡流响应信号频谱幅值的平方,有利于突出脉冲涡流响应信号的高幅值成分。因此,功率谱幅值在脉冲涡流金属厚度检测中最有效。

3 结论

(1)脉冲涡流厚度响应信号的峰值、基频分量的幅值、功率谱幅值均随着金属厚度的增加而减小,但时域峰值易受噪声影响。

(2)比较脉冲涡流厚度响应信号的峰值、基频分量的幅值、功率谱幅值的灵敏度与线性度可知,功率谱幅值在脉冲涡流厚度检测中灵敏度最高,在金属厚度为1mm到7mm线性度良好。

[1]杨宾峰,张辉,赵玉峰,等.基于新型脉冲涡流传感器的裂纹定量检测技术[J].空军工程大学学报,2011,12(1):73-77.

[2]郑岗,赵亮.金属厚度的脉冲涡流无损检测研究[J].传感器与微系统,2006,25(4):35-40.

[3]Sophian Ali,Tian Guiyun,Taylor D,et al.A Feature Extraction Technique Based on Principal Component Analysis for Pulsed Eddy Current NDT[J].NDT & E International,2003,36(1):37-41.

[4]Tian G Y,Sophian A,Taylor D,et al.Multiple Sensors on Pulsed Eddy-current Detection for 3-D Subsurface Crack Assessment[J].Sensors Journal,2005,5(1):90-96.

[5]Lebrun B,Jayet Y,Baboux J C.Pulsed Eddy Current Application to the Detection of Deep Cracks[J].Materials Evaluation,1995,53(11):1296-1300.

[6]Bieber J A,Shaligram S K,Rose J H,et al.Timegating of Pulsed Eddy Current Signals for Defect Characterization and Discrimination in Aircraft Lap-joints[J].Review of Progress in QNDE,1997,16B:1915-1921.

[7]Smith R A,Hugo G R.Deep Corrosion and Crack Detection in Aging Aircraft Using Transient Eddy Current NDE[J].Review of Progress in QNDE,1999,19:1401-1408.

[8]杨宾峰,罗飞路,张玉华,等.飞机多层结构中裂纹的定量检测及分类识别[J].机械工程学报,2006,42(2):63-67.

[9]He Yunze,Pan Mengchun,Luo Feilu,et al.Pulsed Eddy Current Imaging and Frequency Spectrum Analysis for Hidden Defect Nondestructive Testing and Evaluation[J].NDT & E International,2011,44(4):344-352.

[10]周德强,田贵云,尤丽华,等.基于频谱分析的脉冲涡流缺陷检测研究[J].仪器仪表学报,2011,32(9):1948-1953.

[11]Park D G,Angani C S,Kim G D.Evaluation of Pulsed Eddy Current Response and Detection of the Thickness Variation in the Stainless Steel[J].IEEE Transactions on Magnetics,2009,45(10):3893-3896.

[12]Plotnikov Y A,Nath S C,Rose C W.Defect Characterization in Multi-layered Conductive Components with Pulsed Eddy Current[J].Review of Progress in QNDE,2002,21A:1976-1983.