万向叉车行走驱动液压系统的设计

陈锦耀,苏欣平,郭爱东,宋荣利

(1.军事交通学院 军事物流系,天津 300161;2.军事交通学院 基础部,天津 300161)

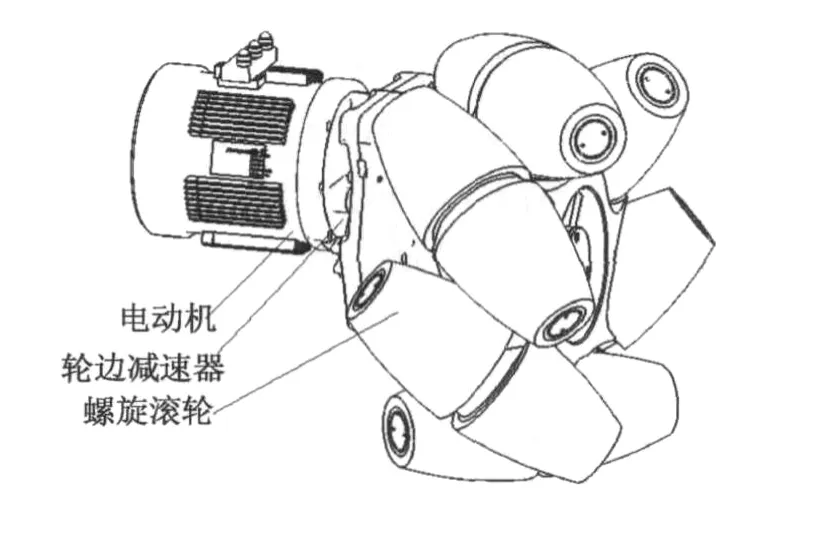

某型万向叉车具备在平面任意方向行走的功能,适用于狭窄场地内的货物叉装和短途运输.该车行走系统采用麦克纳姆螺旋滚轮(Mecanum Wheel)驱动技术,4个滚轮镜像布置,独立驱动,通过操纵手柄分别控制4个滚轮的旋转方向和速度,即可驱动车辆在平面任意方向上行驶.麦克纳姆螺旋滚轮结构最早在1973年提出并申请专利[1].1997年美国人开始研究万向搬运机械,2002年以后国际上逐渐开发出基于麦克纳姆螺轮的搬运车辆[2],但大多为小吨位、电机驱动方式.军事交通学院在国内首先研制成功的1t万向叉车即采用轮边电机+减速器的驱动方式,电机控制系统和传动结构都较为复杂,结构尺寸较大.其车轮总成结构如图1所示.

本文的研究旨在采用液压泵-马达驱动系统代替现有的电机驱动,从而省去4个轮边减速器,使车体结构更加紧凑,车辆的功力性能和路面适应性也将更好.

图1 车轮总成结构Fig.1 Diagram of the wheel

1 液压系统原理设计

一般采用液压行走驱动的车辆,多为变量泵+变量马达的闭式回路容积调速方式.这种回路效率高,油箱容积小.但万向叉车的4个驱动马达需要独立控制,其转速大小和方向可能都不相同,因此无法由1个变量泵对系统总流量进行调节.而单靠马达的变量调节,其排量换向时输出扭矩减小的特点不符合车辆行驶规律.因此,万向叉车液压驱动系统采用开式回路的节流调速方式,由1个液压泵带动4个定量马达分别驱动4个车轮,由多路电液比例流量阀控制马达的转向和转速,电流信号由控制手柄发出.为提高效率,采用变量泵供油,自动根据系统总流量需求调节泵排油量.在车辆行走间隙,4个车轮均不动时,上位机系统控制油泵电机停机,进一步减少能耗.确定的液压系统中变量泵的控制原理和液压马达驱动回路分别如图2和图3所示.

图2 液压泵控制原理图Fig.2 Hydraulic pump control principle

图3 液压马达驱动原理图Fig.3 Hydraulic motor drive principle

该系统具有以下特点:

(1)带负荷传感的压力-流量控制变量泵.泵的变量控制阀会根据系统负载大小以及流量需求大小(即方向控制阀阀口大小),通过变量缸自动调节排量和输出流量.流量大且负载小时,增大排量.[3]

(2)采用比例减压阀控制的方向-流量控制.液压马达的控制由采用比例减压阀控制的电液换向阀实现,比例减压阀的输出压力受控制手柄的输出电流调节,该压力在控制换向阀换向的同时,精确调节换向阀阀口开度大小,从而控制马达的输入流量及其转速.

(3)保持输出流量恒定的负载压力补偿控制.压力补偿阀能在马达负载的变化时自动保持输出流量的恒定.

(4)液压马达带停车制动器.当停车时,制动阀组输出压力小于设定压力,马达制动器蝶形弹簧释放,实现停车制动.

另外,行走驱动系统变量泵带通轴接口,可与叉车工作装置液压泵连接.

2 液压系统关键部件选型计算[4,5]

2.1 基本指标要求

参照现有电动万向叉车,与液压系统设计相关的主要指标为车辆自重m=3 380kg,额度起升质量m1=1 000kg,最大行驶速度vmax=8km·h-1,最大爬坡度аmax=10%(5.71°),车轮半径r=265mm.

2.2 液压马达计算

(1)按照最大车速计算车轮(即马达)最大转速为

(2)按照满载最大爬坡度计算单轮最大扭矩为

式中:m2为车辆满载质量,m2=m+m1;α为最大爬坡角度;μ为滚动阻力系数.

(3)确定马达的排量为

式中:pm为马达工作压力,初定为30MPa;ηmm为马达机械效率,取0.95.

根据产品情况,选定液压马达为博世-力士乐MCR03系列径向柱塞马达.按照产品目录,取排量Vm=160ml·r-1.

(4)马达在最大载荷下的实际工作压力为

(5)马达在最大车速时的实际流量为

式中:ηmV为马达的容积效率,取0.95.

2.3 液压泵计算

(1)系统最大总流量为

(2)液压泵的排量为

式中:np为泵的转速;ηpV为泵的容积效率,取0.95.

根据拟选用的博世-力士乐A10VO系列轴向柱塞泵产品目录,取排量Vp=45ml·r-1.

2.4 主要液压部件选型[6]

根据液压系统原理设计和选型计算结果,结合相关产品调研情况,确定液压系统主要部件选型结果如表1所示.

表1 液压系统主要部件选型结果Tab.1 Result of major hydraulic components selection

3 主要技术指标评价

(1)采用液压驱动的设计样车相比于电驱动车辆,其动力指标明显提高.根据液压部件选型结果反向校核整车动力指标,最高车速可提高25%,车轮最大输出扭矩提高38%,其最大爬坡能力也将有相应提高.

(2)由于选用的低速大扭矩径向柱塞马达结构紧凑,外形尺寸小,且省去了轮边减速器,其轴向尺寸较原有电机+减速器结构减小200mm以上,为进一步减小车身宽度提供了空间.

(3)采用液压驱动的万向叉车可以充分发挥液压传动输出扭矩大、低速稳定性好的优势,进一步提高车辆的行驶稳定性和通过性.

4 结论

万向叉车行走驱动液压系统的设计解决了减小车身尺寸和提高动力性能的矛盾,省去了复杂的电机控制系统和轮边减速器,充分发挥了液压驱动系统控制简便、功率密度大、结构紧凑的优势.系统设计经过了深入论证、计算和广泛调研.液压回路充分体现了安全和节能要求,总成部件成熟先进,选型合理,技术指标确定恰当.

[1]ION B E.Wheels for a course stable selfprope uing vehicle mov-able in any desirable direction on the gmund or some otherbase:US,3876255[P].1975-04-08.

[2]贾巨民,关利赢,郝鑫,等.万向电动叉车螺旋滚轮轮体设计[J].叉车技术,2010(2):7-10.

JIA Jumin,GUAN Liying,HAO Xin,et al.Design on mecanum wheels of universal electric forklift truck[J].Technology of Forklift Truck,2010(2):7-10.

[3]郝鹏,何清华,张大庆.负载敏感系统测试及特性分析[J].中国工程机械学报,2006,4(3):317-321.

HAO Peng,HE Qinghua,ZHANG Daqing.Testing and characteristic analysis of load-sensing system[J].Chinese Journal of Construction Machinery,2006,4(3):317-321.

[4]路甬祥.液压气动与技术手册[M].北京:机械工业出版社,2003.

LU Yongxiang.Technical handbook for hydraulics and pneumatics[M].Beijing:China Machine Press,2003.

[5]张利平.液压传动设计指南[M].北京:化学工业出版社,2009.

ZHANG Liping.Guidebook of hydraulics system design[M].Beijing:Chemistry Industy Press,2009.

[6]博士力士乐(中国)有限公司.行走机械用液压及电子控制元件[R].北京:博世力士乐(中国)有限公司,2010.

Bosch Rexroth(China)Co,Led.Product catalog mobile hydraulics[R].Beijing:Bosch Rexroth(China)Co,Ltd,2010.