C650车床磨削大尺寸外球面轴承外圈的分析

马萍,罗一元

(1.甘肃海林中科科技股份有限公司,甘肃 天水 741018;2.天水生产力促进中心,甘肃 天水 741000)

1 可行性分析

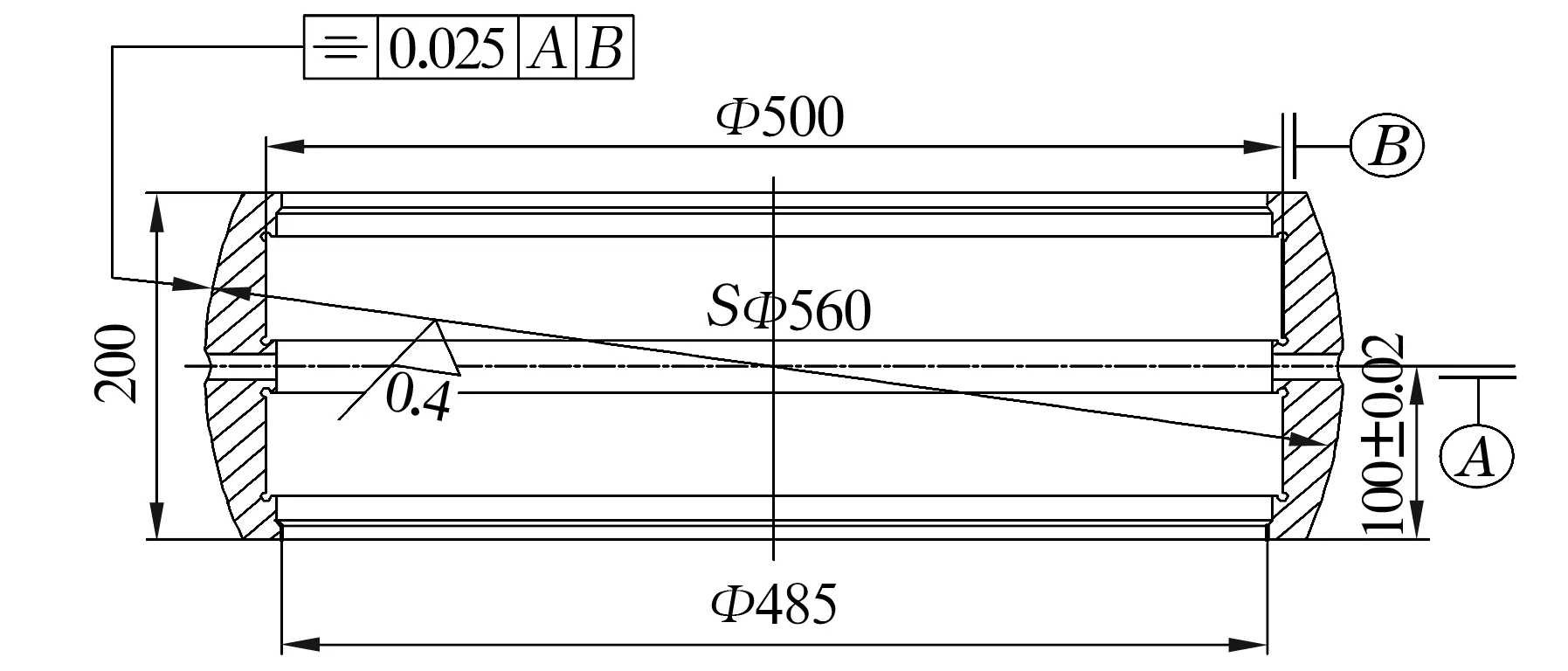

某型非标外球面双列圆柱滚子轴承的内圈、滚子、外圈端面、滚道在现有设备上均可顺利加工,但外圈外球面在现有设备上无法磨削。外圈尺寸结构如图1所示,外球面精度要求为:对称度0.025 mm,表面粗糙度0.4 μm。由于零件外形尺寸较大,公司现有设备只有C650车床可对该零件进行径向装夹,若在C650上对外球面进行最终硬车加工,无法满足外球面的尺寸精度要求。根据球面轨迹范成磨削原理[1],拟在刀架上安装磨削机构,使砂轮轴与工件轴相互垂直,各自绕轴线旋转,当砂轮沿其轴线进给时,回转工件与旋转砂轮接触磨削,形成球面轨迹,磨加工出符合工艺要求的球面。

2 磨削装置结构

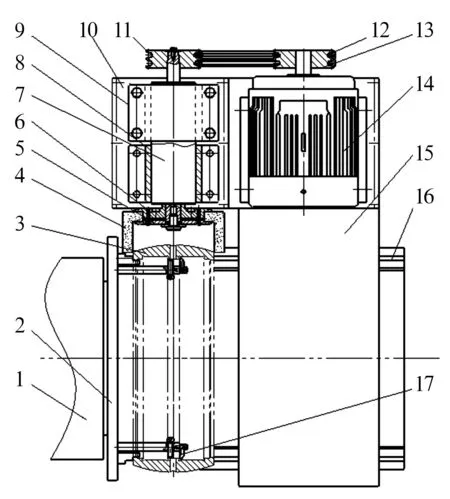

磨削装置结构如图2所示[2],由砂轮、砂轮轴、皮带轮、电动机和底座等组成。根据机床结构特点,拆除C650拖板上的刀架部分,利用现有的T形槽,将整套磨削装置固定在刀架上,通过垫块调整底座高度,使砂轮轴中心与工件轴中心等高,由电动机通过皮带传动带动砂轮轴转动,砂轮沿其轴线做进给运动对工件进行磨削。工件以内径和端面定位,对工件外球面进行磨削,加工后保证球面对称度和端面跳动均小于0.025 mm。

图1 外球面外圈结构图

3 砂轮的选择[3]

轴承外圈材料为GCr15SiMn钢,硬度为58~62HRC;磨削时要求砂轮有较好的自锐性。(1)砂轮磨料选为棕刚玉,棕钢玉硬度高、韧性好,能承受较大磨削压力。(2)选择树脂结合剂,其弹性好、强度高、耐冲击、自锐性好,磨削效率高,磨削时磨粒能退让,可避免磨削用量大、摩擦发热而使工件表面烧伤。(3)砂轮硬度对磨削效率和加工表面的质量有较大影响,若砂轮太硬,磨粒钝化后不能及时脱落,会使砂轮表面上磨料间的空隙被磨屑堵塞,造成磨削力和磨削热显著增加,使工件表面变形甚至烧伤,表面粗糙度值显著增大;若砂轮太软,磨粒尚未钝化就过早脱落,会使损耗过快,砂轮很快失去正确的外部形状,工件的精度难于控制。因此,根据工件材质选用3级软砂轮。(4)树脂结合剂砂轮磨削时安全线速度≤40 m/s,要注意充分冷却,防止产生烧伤、裂纹。最终选用杯形砂轮,其型号为: B250×100×150 A46J5B40。

1—床头箱;2—机床卡盘;3—工件;4—砂轮;5—凸缘1;6—凸缘2;7—砂轮主轴;8—轴套;9—砂轮轴座;10—底座;11—砂轮轴皮带轮;12—三角皮带;13—砂轮电动机皮带轮;14—电动机;15—机床拖板;16—机床导轨;17—压紧装置

4 球面对称度调整及检测

实际加工时要不断调整球面对称度,水平面内砂轮轴线与零件宽度对称轴线重合的调整,是在加工过程中不断移动砂轮头架,使球心落在外圈宽度中心面上;垂直面内砂轮轴线与工件轴线等高的对称度调整,是在车床主轴中心高一定的情况下,通过尺寸链计算出拖板的高度及磨架机构中砂轮的中心高,再通过调整垫块来满足要求。工件表面磨痕由初始的不对称单面圆弧状刀纹通过反复调整砂轮中心使其逐步重合,最终形成均匀的网状刀纹。

通过多次实际测量计算,总结得出Δ≈4X(图3),Δ为球面中心偏移量,X为垂直方向尺寸变动量。磨削时通过比例关系控制拖板手轮的纵向移动量及砂轮的横向进给,简化调整过程,提高工作效率,磨削出符合技术要求的外球面。

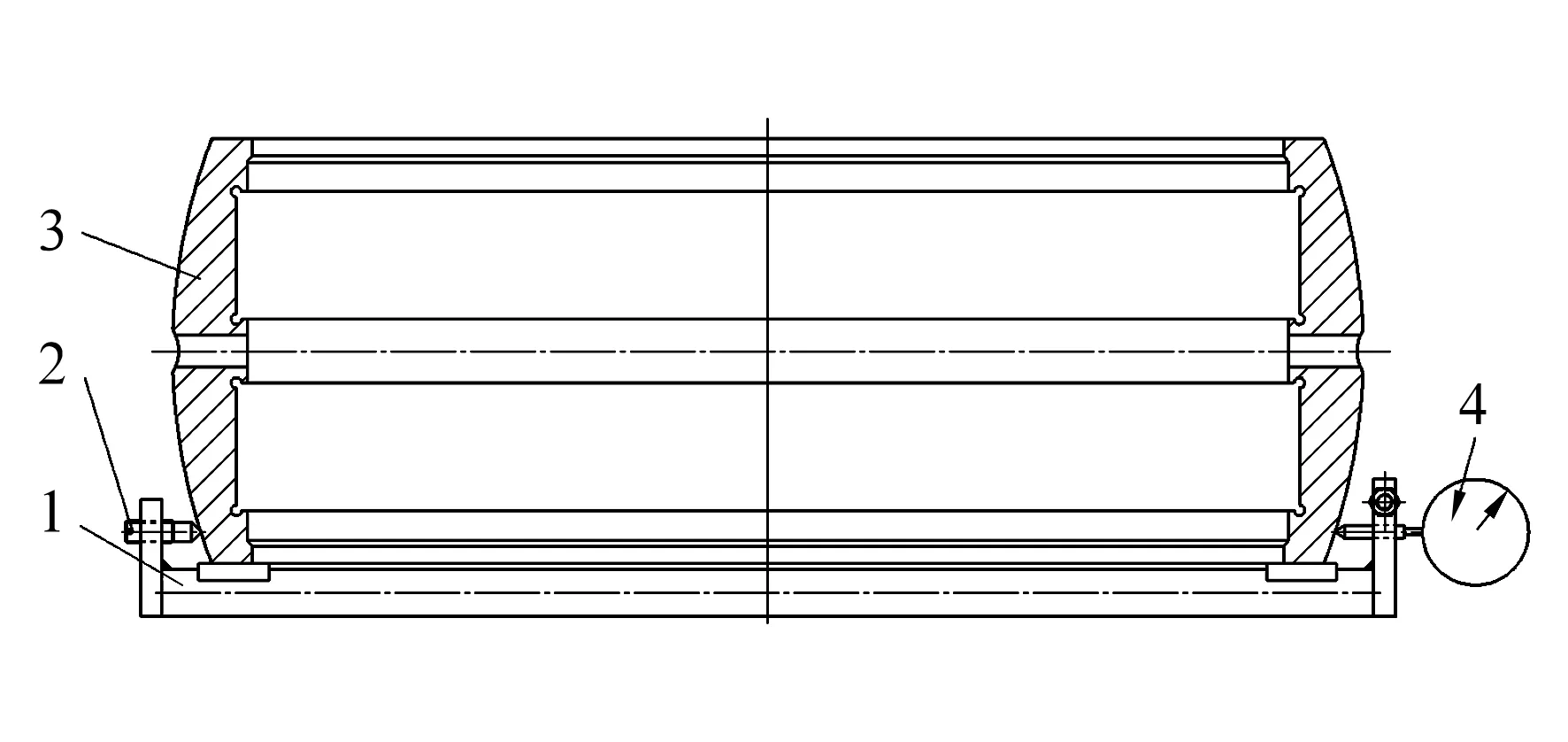

设计的专用外球面对称度检测仪器如图4所示,其利用百分表即可检测出球面的对称度是否满足要求。

图3 简化调整过程示意图

1—测量支架;2—顶杆;3—工件;4—百分表

5 结束语

通过对C650刀架部分的改造,基于球面轨迹范成磨削原理,实现了对大尺寸外球面轴承外圈的加工,满足了外球面的技术要求。根据磨痕刀纹的判别,通过比例关系控制拖板手轮的纵向移动量及砂轮的横向进给,保证了外球面对称度满足技术要求,提高了加工效率。