S0910型轴承振动测量仪台差原因分析

陈彦 ,付丽霞 ,王家亮 ,赵俊宏

(1.上海天安轴承有限公司,上海 201108;2.上海市轴承技术研究所,上海 200031;3.洛阳轴研科技股份有限公司,河南 洛阳 471039)

随着低噪声轴承需求的不断增长,轴承振动测量仪的需求量也越来越大,对其性能要求也越来越高。而由于测振仪制造商对轴承动态性能的研究有限,致使测振仪之间的测值差异(以下简称为“台差”)较大,日常检测中台差2 dB左右较为常见(有的甚至超过5 dB),已严重影响了对轴承振动水平的评判,现对S0910测振仪台差产生的原因进行探讨。

1 S0910测振仪结构简介

S0910测振仪主要由机械驱动装置、拾振装置及测量电箱构成,如图1所示。

1—主机座;2—推力器;3—被测轴承;4—转动主轴;5—拾振装置支架;6—拾振装置;7—测试电箱

1.1 机械驱动装置

机械驱动装置主要由推力器和转动主轴(驱动器)构成。推力器上3个橡皮圆柱通过轴承外圈端面对被测轴承施加一定的轴向载荷;转动主轴(驱动器)用于支承被测轴承并使其按一定转速转动。

1.2 拾振装置

拾振装置结构如图2所示,主要由加速度传感器、施力弹簧和传振杆构成,用于拾取轴承径向振动信号。传感器是此部分的核心,用于拾取振动信号;传振杆主要作用是将轴承振动信号不失真地传到传感器;弹簧主要作用是使传振杆与被测轴承外圈外径面良好接触,同时又给被测轴承施加一定的径向力。

1—套筒;2—传感器电缆;3—施力弹簧;4—加速度传感器;5—螺栓;6—传振杆

1.3 测量电箱

测量电箱主要用于将拾振器测出的轴承振动信号放大、滤波、转换并显示振动加速度级值(即dB值),其原理如图3所示。

图3 测量电箱原理框图

2 试验测试

2.1 试验条件

选用某公司生产的3台S0910型测振仪作为对比试验仪器,按JJG 676—2000《工作测振仪检定规程》校准合格。选用6201和6309轴承作为试验用轴承,进行对比测试试验。

2.2 试验方法

采用隔离分析方法,分4个步骤进行试验。

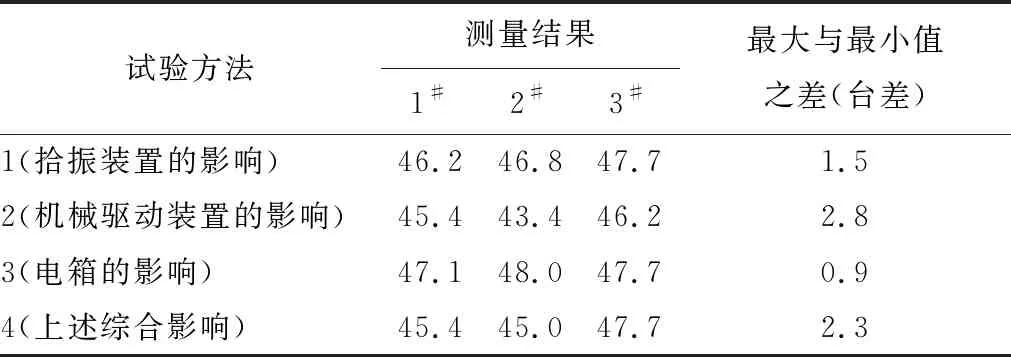

试验1:用同一台测振仪的机械驱动装置分别配3台测量电箱及其拾振装置,反映拾振装置的影响。

试验2:用同一台测振仪的测量电箱和拾振装置,分别配3台机械驱动装置,反映机械驱动装置的影响。

试验3:用同一套测振仪的机械驱动装置和拾振装置,分别配3台测量电箱,反映测量电箱的影响(此种情况下,传感器与3台电箱也要再次校准合格)。

试验4: 3台整套的原装测振仪。

2.3 测试数据

轴承外圈每隔60°为一个测试点,取6点数据平均值作为此套轴承的测试数据。

在3台S0910型测振仪上按上述4个试验步骤对同一套6309轴承进行测试,测量数据见表1。测量数据表明,电箱性能差异对测振仪台差的影响甚小,拾振装置次之,机械驱动装置对台差的影响最大。

表1 6309轴承测量数据 dB

3 原因分析

3.1 拾振装置的影响

3.1.1 频响特性

拾振装置频响特性差异是影响轴承测振仪测值台差的因素之一,能影响测值差异1~2 dB[1]。

3.1.2 传振杆质量

为验证传振杆质量对测值的影响,首先用天平测定S0910测振仪传振杆质量,然后选用一套6201轴承按试验1方法进行测试, 测试结果见表2,最大台差为3.5 dB,与表1中试验1数据对比说明:

表2 6201轴承测试数据

(1)测值受传振杆质量大小影响,传振杆质量愈大则测值愈小;

(2)轴承尺寸越小,测值的分散性越大,即台差越大;

(3)传振杆质量m1与轴承质量m2的值有关联影响,m2/m1越小对测值影响越大,反之则影响越小。

3.2 机械驱动与拾振装置的影响

目前,国内与拾振机械驱动装置的工作质量仅能通过限制机械驱动装置振动和主轴的静态径向跳动来控制。轴承测振仪的自身振动即其基础振动的影响因素主要有:(1)电动机工作的平稳性;(2)主轴的动态径向跳动;(3)主机自身质量;(4)减振、隔振效果;(5)拾振装置中弹簧弹性系数的大小。

测振仪示值实际上是被测轴承振动值、基础振动值和电气噪声“振动值”的叠加。用分贝叠加公式表示

L表=10lg(100.1L轴+100.1L基+100.1L电),

(1)

式中:L表为测量仪表指示值;L轴为实际被测轴承振动值;L基为机械驱动装置主轴旋转时的基础振动值;L电为电气噪声的“振动值”。

机械驱动装置在主轴旋转时的基础振动应低于实际被测轴承振动值10 dB以上,这样才能忽略驱动装置的基础振动对轴承振动值的影响[2]。

3.3 测量电箱的影响

3.3.1 本底噪声

振动仪显示的振动是测量电箱的本底噪声信号与振动信号的有效值叠加,测量电箱本底噪声小于0 dB满足测试要求[2]。

3.3.2 整机动态范围

为正确测量轴承振动值,确定测量电箱整机的动态范围至关重要。对于测量随机信号的仪器,由于被测随机信号的波峰因数是随机的,因此,理论上要求测量这类信号的放大器动态范围为无穷大。但实际放大器的动态范围是有限的,因此引起的测量误差可用统计的办法进行估算。测量随机信号的仪器动态范围只要3倍于测量信号的有效值,仪器的精度就可达0.5%以上。但由于轴承振动信号不是严格的Gauss分布随机信号,其测量动态范围应适当放宽[3]。

如果测振仪除了显示有效值外还要显示峰值,那么还需要放宽放大器的动态范围,否则会引起削波,使显示的峰值明显偏小。

3.3.3 量程切换

大多数情况下采用电阻分压方法进行量程切换,只要分压电阻值精度误差小于1%即可。但由于轴承振动测量仪显示范围较大(0~80 dB,甚至100 dB),输入的最小信号与最大信号之间相差达10 000或100 000倍。如果只采用一级电阻分压(图4),分压后的信号很微小,易受干扰,造成测值台差增大,通常采用二级电阻分压(图5)以提高信噪比,或通过改变电荷放大器反馈电容的大小来实现量程切换。

图4 一级电阻分压器

图5 二级电阻分压器

因电容匹配较差,早期的S0910型测振仪用电容方式实现量程切换造成测试误差超过1 dB。现在采用精密电阻方式,测试误差均小于1 dB。

4 结束语

综合上述分析可知,只要测量电箱设计正确、元器件选择合理、校准方法及工具统一,其造成的测振仪台差可忽略不计;轴承质量m2与传振杆质量m1的比值(m2/m1)越小影响越大,反之则影响越小,故传振杆质量对微型轴承的测量影响较大。

另外,引起台差的原因还有轴向加载器、隔振橡胶等,然而造成测振仪台差的最大因素仍然是驱动装置主轴旋转时的基础振动,基础振动目前还没有方法直接测量,仅靠控制主轴的静态径向跳动是远远不够的。为消除轴承振动测量仪之间的台差,应在轴承行业建立一套行之有效的测量方法和测量工具,使振动量值准确统一。