再论风电轴承的技术和市场

范光辉,何加群

(1.中国石油技术开发公司,北京 100009;2.中国轴承工业协会,北京 100055)

在已有关于风电轴承技术和市场发展的理论基础上[1-3],现根据风电产业的最新发展趋势,结合“十二五”期间风电轴承的研发和产业化目标,再次对风电轴承的技术和市场发展进行综述,以期对涉足风电轴承的企业的正确决策有所裨益。

1 我国风电产业由快速发展向健康发展转型

我国风能资源按最新综合调查统计分析,陆上技术可开发量约为(6~10)×105MW,海上技术可开发量约为(4~5)×105MW,总计可开发量为(10~15)×105MW,已开发量还不到技术可开发量的5%,因而,风电产业的发展潜力还很大。

从2004年起,我国风电产业高歌猛进,得到了快速发展,2006—2009年连续4年新增装机比上一年均翻了一番,新增装机容量和累计装机容量全球排名从2006年的第6位跃升到2010年的第1位。2010年我国风电装机增速趋缓,结束了连续4年的翻番,步入了理性发展的阶段。2010年全球新增装机和累计装机容量见表1、表2[4]。

表1 2010年全球新增装机前十名国家

表2 2010年全球累计装机前十名国家

“十二五”我国风电产业将实现由快速发展向健康发展的转型,全球风电产业也将保持适度的增速。预计2010—2015年全球风电装机平均年增速将保持在10%~15%,年新增装机将从2010年的39 404 MW增加到2015年的81 000 MW;累计装机将由2010年的199 500 MW增加到2015年的300 000 MW,平均每年新增装机20 000~25 000 MW。预计2015年我国风电装机累计将达到130 000 MW以上,平均每年新增15 000~20 000 MW。

2 风电轴承技术研发取得重要进展

在我国风电产业“井喷式”发展的形势下,轴承行业的一些企业在没有经过充分研发的情况下仓促上阵,走了不少弯路。但整个行业已经基本掌握了偏航、变桨轴承的设计、制造技术。2 MW以下偏航、变桨轴承已国产化;5 MW偏航、变桨轴承已试制出样品;主轴轴承已研发成功,开始批量生产;增速器轴承尚处于样品或小批试制、装机试验阶段。

研发条件有了很大改善。以风电轴承研发为重要任务的瓦轴国家大型轴承工程技术研究中心已于2009年11月获得科技部批准建设,瓦轴的风电轴承系列试验台项目列入国家“863计划”重点项目,获财政拨款支持,目前项目正在积极实施中。瓦轴的风电主轴轴承研发项目获世界银行赠款支持。最近,洛轴、轴研科技牵头申报的风电轴承国家科技支撑计划项目也获批准立项,研究对象包括风电轴承的2011年国家“973计划”项目——“高性能滚动轴承基础研究”,日前已经启动。

突破了若干设计制造技术的难点,如负游隙的控制、中频感应淬火工艺技术、以硬车代替磨削加工轴承工作面、长效防护技术等。设计制造技术进步的一个重要标志是已制订并发布了风电轴承机械行业标准。

3 跟踪主机技术和市场发展趋势进行研发和产业化

“十二五”期间,我国轴承企业一定要在以下几方面密切跟踪风电产业主机技术和市场发展的走向,找准风电轴承研发和产业化的方向。

3.1 优势主机企业

我国风电机组制造企业已达80家,产能过剩形成的激烈竞争必然会造成一轮又一轮的重新“洗牌”,优胜劣汰。因此,一定要十分注意主机企业的发展情况,采取与国内、外实力强、成长性好的主机企业结成战略联盟等决策,以更好的发展、壮大。

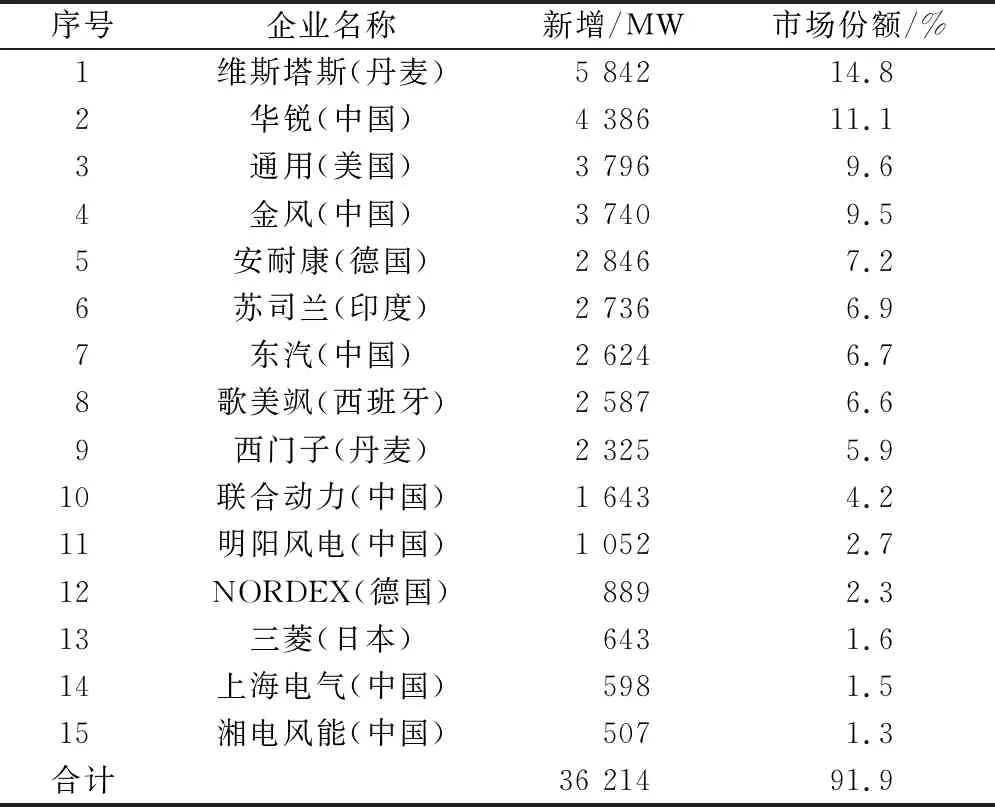

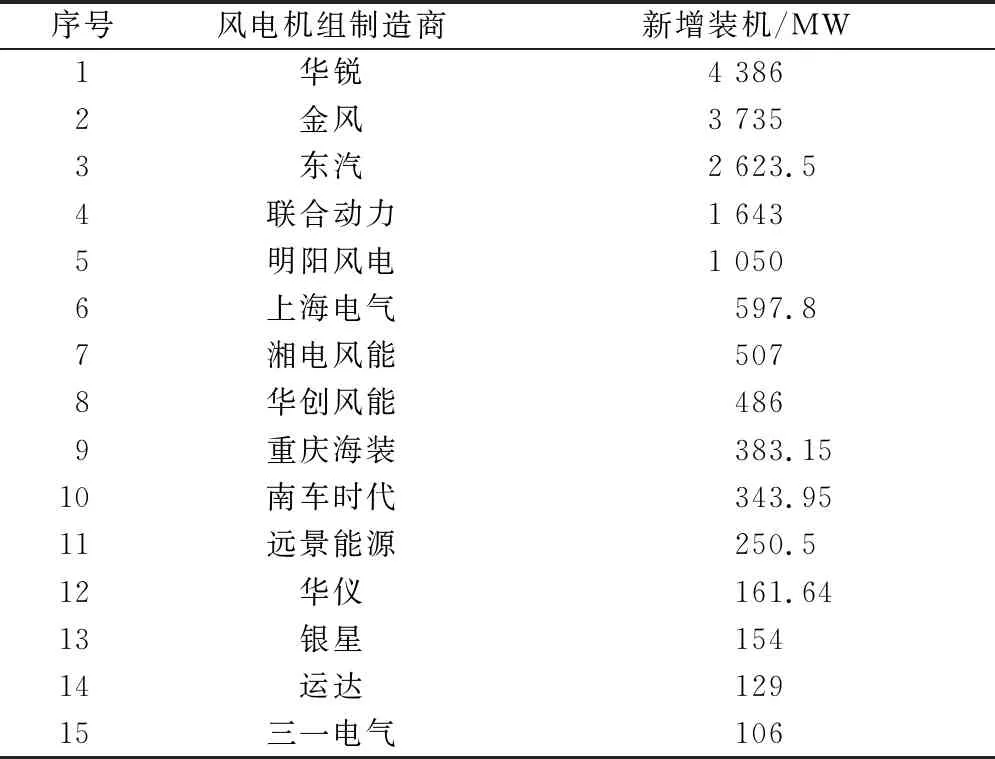

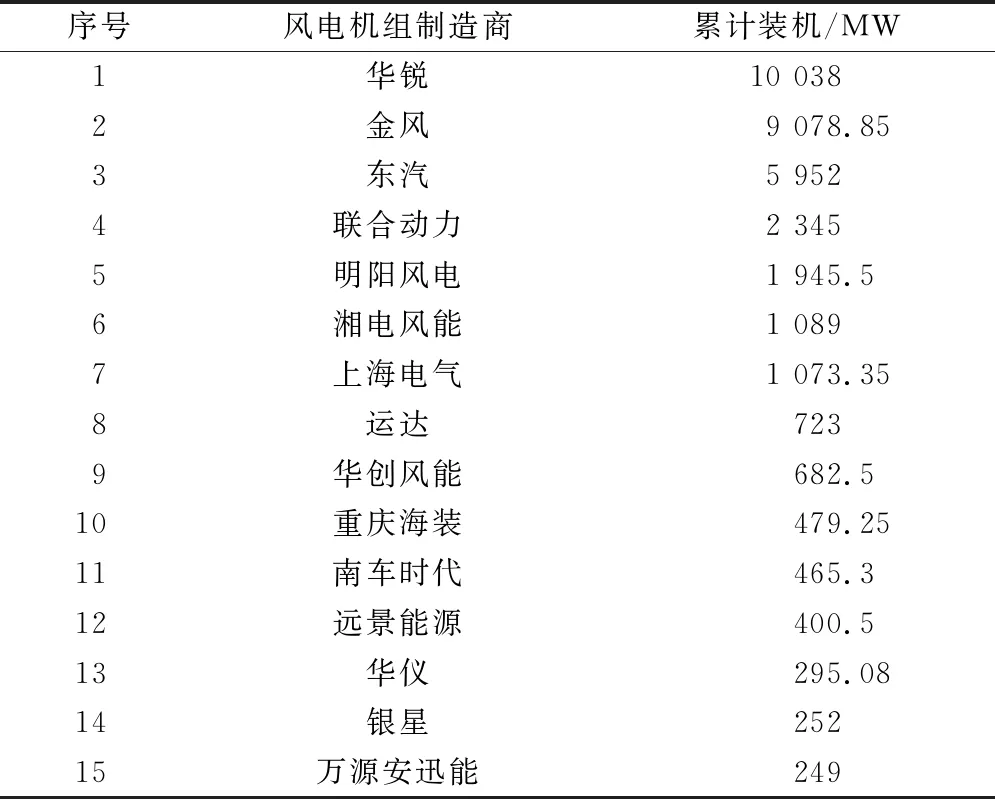

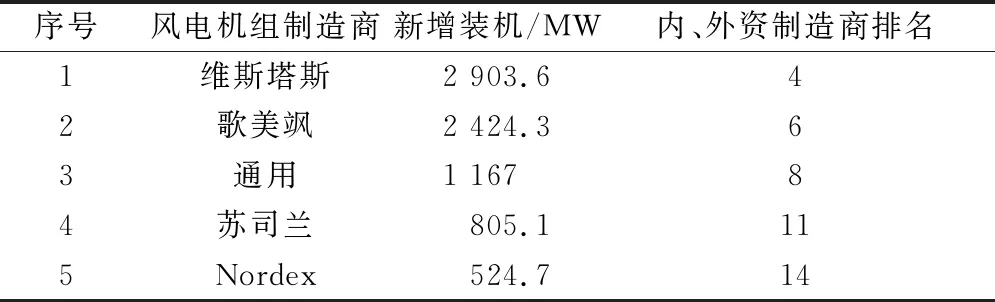

表3~表7为全球和我国风电机组整机制造商情况[4]。

表3 2010年全球风电机组整机制造商新增装机容量排名

表4 2010年我国新增装机前15名内资机组制造商

表5 2010年我国累计装机前15名内资机组制造商

表6 2010年我国新增装机前4名外资机组制造商

表7 2010年我国累计装机前5名外资机组制造商

3.2 风电机组机型

双馈变桨变速恒频风电机组是国际风电机组研制的主流技术,在我国已投产的风电机组中占主导地位;近年来,我国直驱式风电机组研制技术也发展较快,金风、湘电风能已批量投产;有的企业还研发了介于直驱式和双馈式之间的半直驱传动技术。上述3种机型,代表了不同的技术发展方向。

兆瓦级垂直轴风电机组国内、外都已研制多年,但至今仍处于概念设计或样机试制试运行阶段。风电轴承的研发和产业化的重点仍应定位在双馈式,因而增速器轴承的研发不能放松,但同时应密切关注直驱式和半直驱式风电机组的发展,同步做好配套轴承的研发和产业化工作。

3.3 风电机组单机容量

2008—2010年全球风电机组功率分布如下[4]:小风电机组(<750 kW)0.20%;1 MW风电机组(750~1 499 kW)8.30%;主流的风电机组83.1%;2.5 MW以上风电机组8.4%。2010年全球风电机组平均功率达到1 665 kW。2010年我国新增风电装机18 930 MW,共12 904台,平均单机容量1 466.8 kW。其中:1.5 MW 9 793台,占77.6%;2 MW 980台,占10.4%;2.5 MW及以上33台,占0.63%;1.5 MW及以下2 098台,占 11.37%。

我国风电机组研制技术的发展趋势见表8[4],由表可知,风电机组功率向大型化发展。我国在大功率风电机组研制方面似有赶超国际领先企业的态势,但值得注意的是,在缺乏长期技术积累和市场检验的情况下,如直接跨入多兆瓦级风电机组研制行列,须认真考虑投资风险及未来市场和用户的认可度。

表8 我国风电装机平均单机容量变化趋势

风电轴承的研发和产业化重点仍应定位在1.5~2.5 MW的主流风电机组上,但也应积极进行多兆瓦风电机组配套轴承的研发,搞好技术储备。

3.4 海上风电机组

东海大桥海上风电机组示范项目上马,华锐研制的3 MW海上风电机组于2009年开始装机,并于2010年完成34台机组投产、并网发电。我国各主要风电机组制造商已经推出和将要推出的大型海上风电机组有:华锐风电的5 MW和6 MW双馈风电机组;金风科技的3 MW,6 MW直驱风电机组;湖南湘电和重庆海装的5 MW风电机组;上海电气的3.6 MW风电机组;国电联合动力的3 MW,6 MW风电机组;广东明阳风电和沈阳华创风能的3 MW风电机组。

2010年全球海上风电装机累计3 554 MW,占全球风电总装机量的1.78%。到目前为止,我国海上风电装机138 MW,到2015年预计将增加到5 000 MW,平均每年增加1 000 MW左右,需新增3 MW风电机组333台,相应地需要主轴轴承333套,偏航变桨轴承1 332套。

海上风力发电前景广阔,我国和英国、美国都在大力发展海上风力发电,轴承企业应积极跟进,但要注意海上风电机组配套轴承的特殊要求,另外,海上风力发电尚未进入技术成熟期,技术和投资风险都比较大。今后相当长一段时间,海上风力发电的总体规模不会太大,对配套轴承的需求量有限。因此,对海上风电轴承的投资要适度,以规避投资风险。

4 风电轴承技术进一步发展的路径

4.1 整合现有资源,形成研发合力

现有的风电轴承技术研发力量薄弱,原有的行业归口科研院所已企业化,行业共性技术研发平台缺失。虽然轴承行业上了一些风电轴承研发的软件、硬件,但都分散在各企业,各企业在风电轴承研发上都是“单打独斗”,难以进行规模性研发。

建议采取以下两个办法来整合现有资源,形成研发合力:一是通过政策导向,制定约束性的验收、考核、后评价办法,促使凡是国家科技计划资助的各类研发平台,如国家工程技术研究中心、国家工程研究中心、国家工程实验室、国家认定的企业技术中心、博士后科研工作站等等,必须向全行业提供技术辐射和技术服务,真正体现国家科技计划的作用,形成合力。二是由风能专委会和轴承协会协调、组织、推动,组建由涉及风电领域的大型轴承企业牵头,风电设备企业、相关大学和科研院所参加的风电轴承“产、学、研、用”技术创新战略联盟,进行风电轴承共性技术的联合研发攻关。

4.2 全面推进,重点突破

风电轴承的技术发展,要在研发能力、设计制造技术水平全面提升的基础上,实现重点突破。

首先要突破的是增速器轴承的关键技术:

(1)研发应用在增速器这样的污染润滑条件下的轴承钢,如日本NSK公司研发应用的进行碳氮共渗的STF和HTF钢[5-6];

(2)研发应用能够减小轴承摩擦、提高轴承耐磨性、减轻打滑造成的轴承工作表面损伤,以致形成抗表面起源性疲劳的轴承工作表面改性处理技术。

对于偏航、变桨轴承来说,应围绕提高寿命和可靠性解决:

(1)可靠地工作20年的长效密封技术和密封装置;

(2)以激光热处理取代中频感应热处理;

(3)工作表面热处理淬硬层深度、梯度无损检测技术和装置。

此外,在建立准确载荷谱前提下的仿真试验技术和装备、引进的设计分析软件的二次开发和应用是风电轴承技术的短板,需要着力解决。

偏航轴承、变桨轴承、主轴轴承、增速器轴承和发电机轴承的远程控制、在线状态监测和故障分析系统的研发和应用,是当今风电轴承的前沿技术之一。美国Timken公司这项技术的研发已取得进展,我国轴承企业应组织力量,进行该技术的研发和应用。

4.3 以标准带动创新能力的提高

2007年发布的机械行业标准JB/T 10705—2007《滚动轴承 风力发电机轴承》,对于风电轴承的研发和产业化起到了积极作用,但是,这项标准是在对风电轴承工况,长寿命、高可靠性要求还没有深刻认识的情况下制定的。现在亟需组织风电轴承主要生产企业、风电设备企业的技术人员,再次进行充分的调研,总结这几年国产风电轴承研发、生产和应用的经验、教训,对标准进行全面修订。希望能够以先进、科学的标准,促使风电轴承生产企业对标、达标,提高自主创新能力和设计制造水平,同时,提高风电轴承领域的准入门槛,形成风电轴承领域的退出机制。

另外,现在用来制造偏航、变桨轴承的42CrMo是普通合金结构钢,不是轴承专用钢。应制订中碳轴承钢G42CrMo标准,按轴承的特殊要求,规定各项技术指标,用符合此标准的G42CrMo制造偏航、变桨轴承,有利于保证轴承的寿命和可靠性。

5 结束语

我国风电产业正在实现由高速发展向健康发展的转型,轴承行业也应该使风电轴承的研发和产业步入理性的、健康的发展阶段,并跟踪风电机组技术和市场的发展趋势,实现风电轴承的科学发展。