滑动轴承表面织构润滑理论模型

王素华,吴新跃,郭静

(海军工程大学 船舶与动力学院,武汉 430033)

表面织构又称表面微造型,在农业工程领域又称仿生非光滑表面,是在表面加工具有一定形状和分布的凹坑或微小沟槽的点阵,具有改善轴承润滑和摩擦磨损性能、延长使用寿命的优点,目前在滑动轴承上进行了广泛研究,通过不同的理论模型考察了表面织构形状、尺寸、分布的影响,同时研究了表面织构在滑动轴承表面作用的润滑机理。

1 轴承织构形状和分布方式

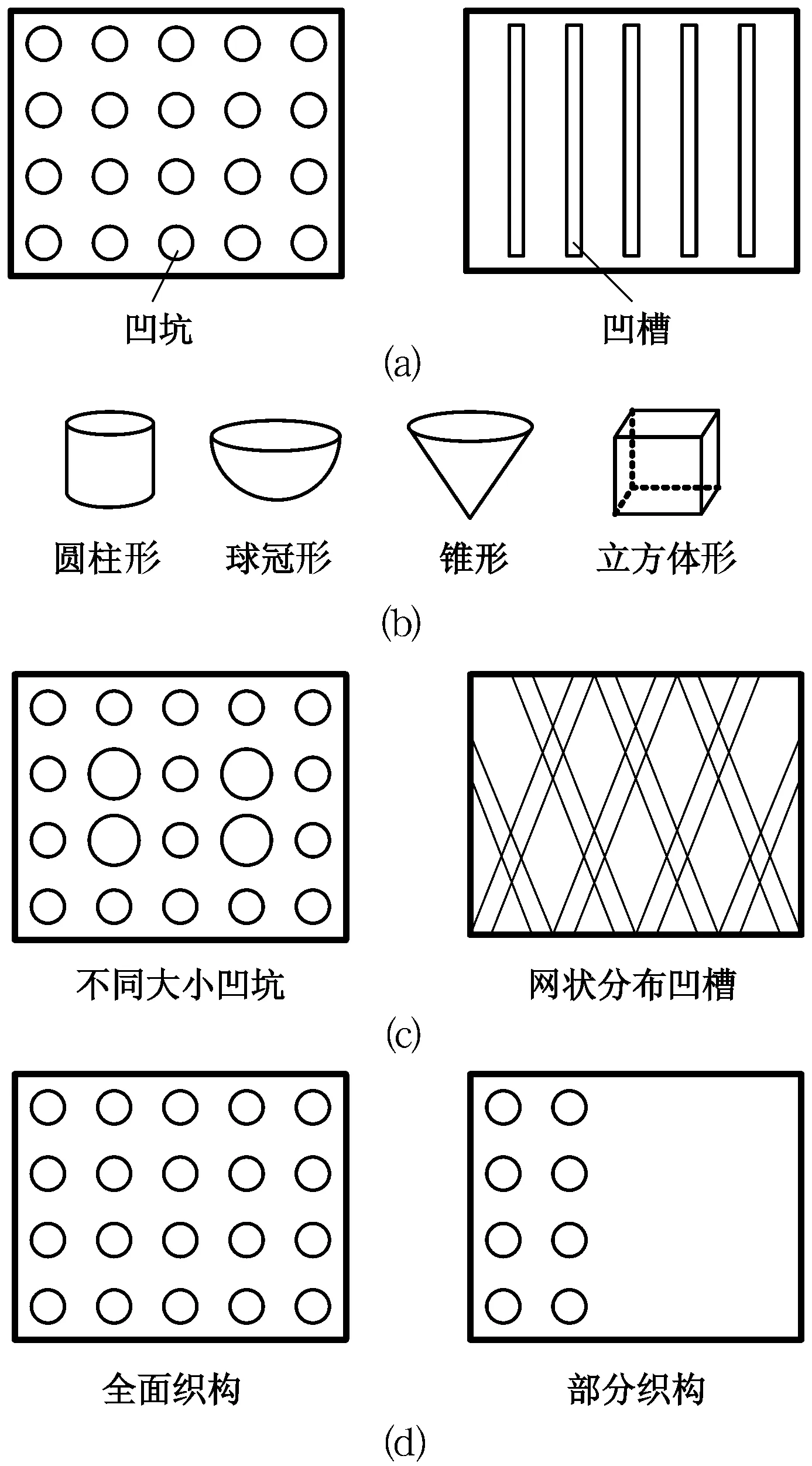

常用滑动轴承包括径向滑动轴承和推力滑动轴承,织构既可以作用在轴承表面,又可以作用在轴表面。织构形状如图1所示,按织构高度是否高过主表面分为凸起和凹坑两种,一般情况下凸起表面会提高轴承的承载能力,但在边界润滑和混合润滑时作用不如凹坑效果好,因此织构多为凹坑形式。

织构有独立凹坑和较长凹槽之分,如图1a所示。织构三维形状如图1b所示,有常见的圆柱形、球冠形、锥形、立方体形及各种特殊形状。图1c为常见织构分布,既有按不同大小和方向排列的各种凹坑和凹槽,又有呈网状分布的等宽凹槽。织构按其是否全部分布还有全面织构和部分织构之分,如图1d所示。

图1 织构形状和分布方式

2 织构理论模型

2.1 Reynolds方程模型[1]

带有织构的滑动轴承润滑理论模型一般以Reynolds方程为基础,其假设条件一般为:(1)润滑剂为Newton流体,黏度和密度保持不变;(2)流动为层流,忽略惯性力作用;(3)在沿润滑膜厚度方向不计压力的变化。

Reynolds方程为

(1)

式中:h为液膜厚度;η为液膜的动力黏度;p为液膜压力;U为轴颈线速度(轴承速度为零);x沿轴承周向;y沿轴承轴向。

液膜厚度方程为

(2)

式中:h0为轴承表面厚度;hp为织构表面厚度。

表面织构滑动轴承常用的边界条件有Sommerfeld边界条件、半Sommerfeld边界条件、Reynolds边界条件和JFO边界条件。在研究表面织构影响时,有学者认为沿轴承宽度方向边界条件是周期性的,如无限宽轴承,其研究范围只考虑一个织构或一列织构的影响,因此边界条件为织构的周围边界;有学者则认为需考虑所有织构对轴承的影响,则其边界为整个轴承的边界。

通过求解 (1) 式和(2)式,可获得轴承表面的承载能力、摩擦力或摩擦扭矩、摩擦因数等参数。在求解Reynolds方程时,大部分学者采用有限差分法,也有部分学者采用有限元、神经网络等方法。通过与光滑轴承的性能比较,确定表面织构对轴承摩擦学特性的影响。

2.2 动量方程模型[2]

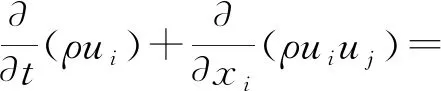

目前有学者认为表面织构在动压润滑状态下产生额外压力的原因主要是惯性力的影响,而Reynolds方程并不考虑惯性力,应利用(3)式动量方程和(4)式连续方程进行求解,才能获得正确的结果。

(3)

(4)

式中:t为时间;ρ为液膜密度;xi沿轴承周向;xj沿轴承轴向;ui和uj分别为沿轴承周向和轴向的速度。利用ANSYS CFX或FLUENT等流体软件,通过求解平均压力、最大压力、摩擦扭矩、摩擦因数等了解织构对轴承摩擦学性能的影响,并利用流场和能量方程分析表面织构作用的机理。

3 织构参数对摩擦性能的影响

常见织构的参数包括织构的形状、直径或宽度、深度、相对于假想单元的面积比、相对于整个轴承面积的密度比、直径与深度的比等,均对轴承的承载能力和摩擦因数有较大影响。

文献[3]基于Reynolds方程研究了织构剖面形状对无限宽滑动轴承润滑性能的影响,织构剖面形状包括圆形、三角形、矩形、矩形-三角形等不同形状的凸台和凹坑,研究结果表明:织构剖面形状、深度、面积比对摩擦因数和承载能力都有重要影响,其中矩形凸台织构承载能力最高;在相同的织构形状下,织构深度比的敏感性要大于织构面积比,特别是织构数目增多时,通过提高织构数量并不能提高其效果。文献[4]通过理论和试验研究考察发现:在推力轴承表面织构合适尺寸和厚度的六边形凸台可有效减小摩擦因数,同时摩擦因数随着织构面积比的减小而减小。文献[5]认为无限宽轴承的宽度方向只需考虑一列,织构密度比为0.7时结果较好,其润滑性能与瑞利阶梯轴承的性能相同。文献[6]利用Reynolds方程考察槽对推力垫圈润滑机制的影响,结果表明:合适的槽可显著提高载荷,浅槽可在槽收敛区建立动压,空穴在槽发散区抑制了低于周围压力的产生,且槽深有最佳值;槽的数目在建立压力时起主要作用,数量多则承载载荷更多,但有一极限,超过后反而会减小承载能力;宽槽能提供更高的载荷。文献[7]主要研究水润滑SiC推力轴承从动压润滑向混合润滑转化时织构对临界载荷的影响,并建立了承载能力图,分析表明,存在最佳的形状和分布,可使承载能力提高至少2倍。

文献[8]在径向轴承表面分别布置了球形、圆柱形、矩形微坑,考察了其对承载能力和摩擦扭矩的影响,其中矩形微坑对摩擦性能影响较大。文献[9]利用动量方程研究了在径向滑动轴承表面织构凹槽对摩擦学性能的影响,结果表明:在偏心率小于0.15(轻载)时,浅槽可增加油膜厚度,减小摩擦力;而在偏心率大于0.5(重载)时,深槽可减小摩擦力,虽然此时最小膜厚变小,但其润滑性能比普通轴承强。

文献[10]则考虑在轴上加工梯形和锯形织构,并利用神经网络方法研究了织构对压力分布和承载能力的影响,发现梯形轴轴承比锯形轴轴承承载能力更高。

文献[11]认为并不存在最佳织构使得任何载荷和速度下都有最佳效果,对每一工作条件,都存在一个特殊的织构来提高性能,但仍主要依靠载荷和速度,确定每种状态下最佳的设计是非常必要的。文献[12]则持相反意见,研究了矩形微坑数量的变化、凹坑的长度、深度比等对承载能力和摩擦因数的影响,认为虽然织构参数有多种变化,但最佳参数几乎不变。

4 织构机理

4.1 织构空穴的影响

文献[13]分析了空穴模型对径向滑动轴承的影响,并比较了经典Reynolds模型和质量守恒模型的区别。两种模型在充油条件下承载能力和摩擦扭矩均相近,由于Reynolds数值模型比较简单,更占优势。在带织构情况下Reynolds模型不考虑油膜的再形成,易低估空穴面积,因而估计几个变量都不精确,如摩擦扭矩。只有质量守恒模型可用于微观织构轴承的研究。文献[14]认为织构的作用有“个体效应”和“聚集效应”之分,全面织构的轴承上其作用为“个体效应”,此时最佳面积比为0.13;而对于部分织构,则通过“聚集效应”产生承载能力,部分织构的比值在60%时比较合理。文献[15]提出一种新的动压润滑机制,即“入口吸入”机制,适用于低收敛比、带有凹坑的轴承。在靠近轴承的入口布置凹坑,可在凹坑内产生低于周围环境的压力,因此润滑剂被吸入轴承。这与由于剪切引起的经典卷吸机制不同。通过建立包括平行表面等不同收敛比下带简单织构轴承的分析模型,计算了流量、承载能力和摩擦。结果对于平行表面,入口吸入是产生动压承载能力的重要机制,即使在高收敛比下对承载能力和摩擦损失仍起重要作用。

4.2 惯性力的影响

文献[16]利用动量方程考察了带有织构的斜面止推轴承的承载能力,认为对流项不可忽略,而空穴压力不需考虑,因采用该织构时压力不会降到饱和压力之下。织构深度的影响类似于两表面间间隙收敛比值的影响,通过提高收敛比值,可提高最大压力梯度,从而提高承载能力,直到开始出现回流现象。从移动壁来的流体能量在收敛区的第一部分变成压力,而在第二部分则变为损耗。由于流体从移动壁接受能量,入口区比出口区较小的损耗可使入口区机械能提高,产生压力。当回流发生时,压力梯度会下降,比如深度过大时会产生局部负压,反使承载能力降低。文献[17]同样采用动量方程,建立了带有部分凹槽的径向滑动轴承模型。在所有条件下,织构的出现均会减小摩擦,因在织构区液膜厚度增加,轴与润滑剂界面的剪切应力降低。在织构内,流体可能会形成回流或降低流速,因而摩擦减小。凹槽在任何情况下都可减小摩擦。当凹槽深度增加时摩擦以较快的速度减小,最终以一近似恒定的摩擦结束。尽管在深槽内承载能力也会下降,但摩擦力的下降比承载能力的下降要显著得多,仍可有效降低摩擦因数。

4.3 考虑热效应的影响

由于在等温状态下织构影响承载能力的变化并不明显,文献[18]建立了受温度影响的滑块轴承三维模型。假设仍考虑层流和稳态流动,织构仍为凹槽,分析不同织构长度下的热动压润滑性能。结果表明,当考虑热效应时织构对承载能力有重要影响。在凹槽长度略小于滑块长度时织构效果最好。在严酷条件(高速)下承载能力可提高16%。对于径向轴承,文献[19]则在轴上布置凹槽,并比较了不同的轴承分布、偏心率和凹槽深度对热动压润滑性能的变化。其性能利用动量方程和能量方程综合求解,并考虑了时间的变化。凹槽使得每转平均压力产生局部降低,从而降低了承载能力。当凹槽深度较深时,承载能力降得更多。但由于凹槽将更多的冷润滑剂带入轴承最热区域,特别是深槽内;由于槽内产生回流,引起冷热润滑剂的混合,可有效降低轴承表面温度。

4.4 混合润滑条件的影响

文献[20]考察了发动机轴承混合润滑条件下的理论模型。两个表面之间的接触应力为Hertz接触模型,考虑由接触应力引起的弹性变形,并与Reynolds方程联立,计算油膜厚度分布、动压和接触应力分布及轴颈和轴承表面的真实接触面积。在数值分析中,真正接触区域在低速时发生范围较广,因发动机刚开始启动,剪切速度较低,摩擦损失并不大。另一方面,在高速下,尽管有较高的剪切速度,真实接触面积并不宽,但摩擦损失较大。不管是低速还是高速,真实接触主要发生在轴承轴向边缘和周向50°~100°之间。此外,凹槽深度对润滑性能影响最大,因其影响油流量和冷却效应,结果表明凹槽深度在1 μm时效果较好。文献[21]利用宏观-微观通用换算方法建立了径向轴承在混合润滑条件下带表面织构的通用模型。其中表面接触时会产生凹坑的流体影响和挤压影响。首先利用动量方程分析了单独表面凹坑的局部(微观)流动效应,并将由凹坑周围表面变形引起的平均流体流入值作为一项加入到Reynolds方程中。通过计算得知:当轴与轴承表面的液膜厚度远小于织构深度时,微穴是流动的主要效应,此时带半Sommerfeld边界条件的Reynolds方程比较精确。当液膜厚度与凹腔深度相同或大于凹腔深度时,压力变化不大,空穴可能不会产生。此时,对流惯性起重要作用,则有必要采用动量方程进行计算。

5 结束语

表面织构在干摩擦或边界润滑时可作为储屑槽,减少磨损,延长使用寿命;还可作为储油槽,为边界润滑或混合润滑的表面提供润滑;在相互平行的摩擦表面产生动压润滑,减小摩擦因数。表面织构技术加工容易,应用范围广,受到广泛关注。对表面织构影响滑动轴承润滑和摩擦性能的理论有大量研究,但仍有一些问题值得深入探讨:

(1)在径向滑动轴承表面织构是否能提高承载能力的研究存在矛盾之处,需要进行大量试验研究。

(2)表面织构对轴承性能的影响大部分是基于流体稳定状态,实际情况下轴承在每一转内流体都是变化的,应考虑在瞬时状态下表面织构的影响。

(3)实际轴承和轴表面有一定的表面粗糙度,在分析时应考虑不同表面粗糙度时表面织构对其影响。