组配角接触球轴承凸出量测量装置改进

骆桂斌,田琳,崔传荣,林洲,许昊岩

(瓦房店轴承集团有限责任公司 技术中心,辽宁 瓦房店 116300)

组配角接触球轴承常用于精密机床主轴上,预载荷直接影响机床主轴的刚度和旋转精度。而该配对轴承的凸出量控制精度要求基本是1.5 μm,这样就必须有严格精确的检测方法,以保证精度要求。

1 原测量方法

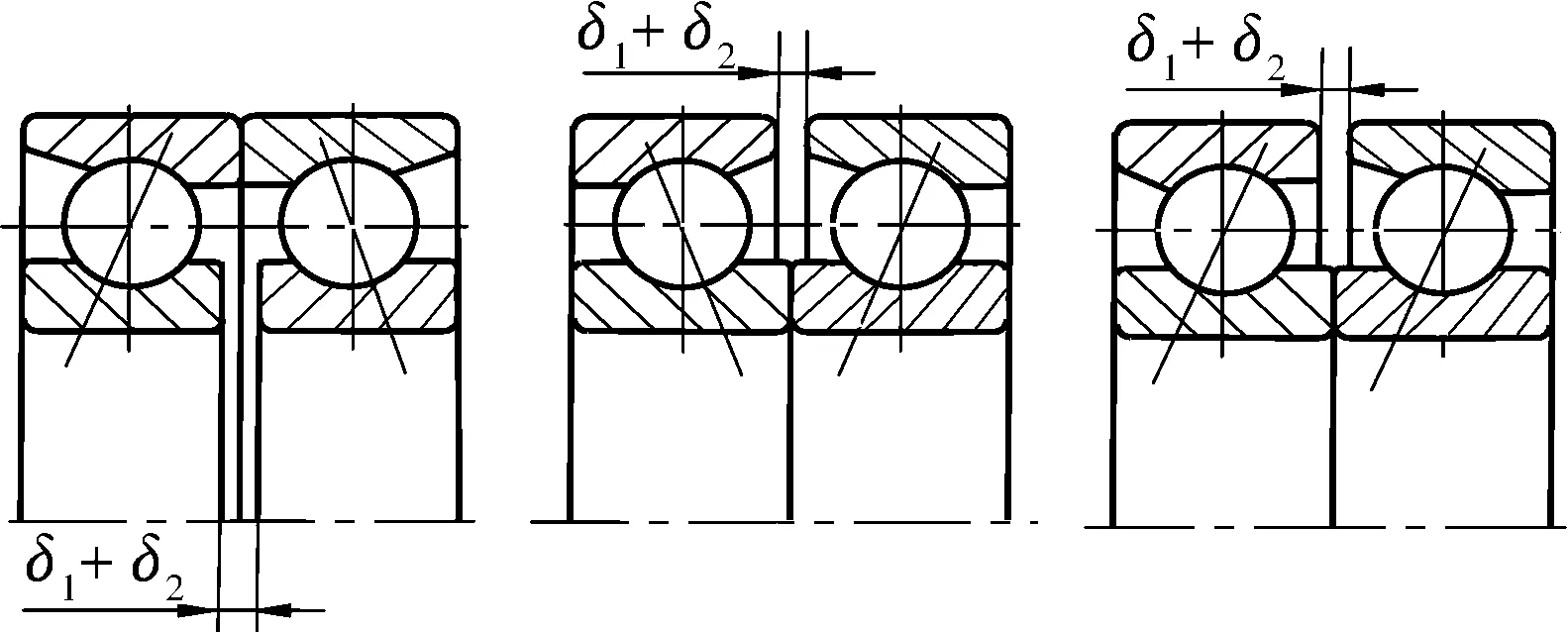

组配角接触球轴承有背对背(DB)、面对面(DF)和串联(DT)3种基本配对形式,组配面端的两轴承凸出量之和为δ1+δ2,如图1所示。

图1 组配轴承主要结构形式的凸出量

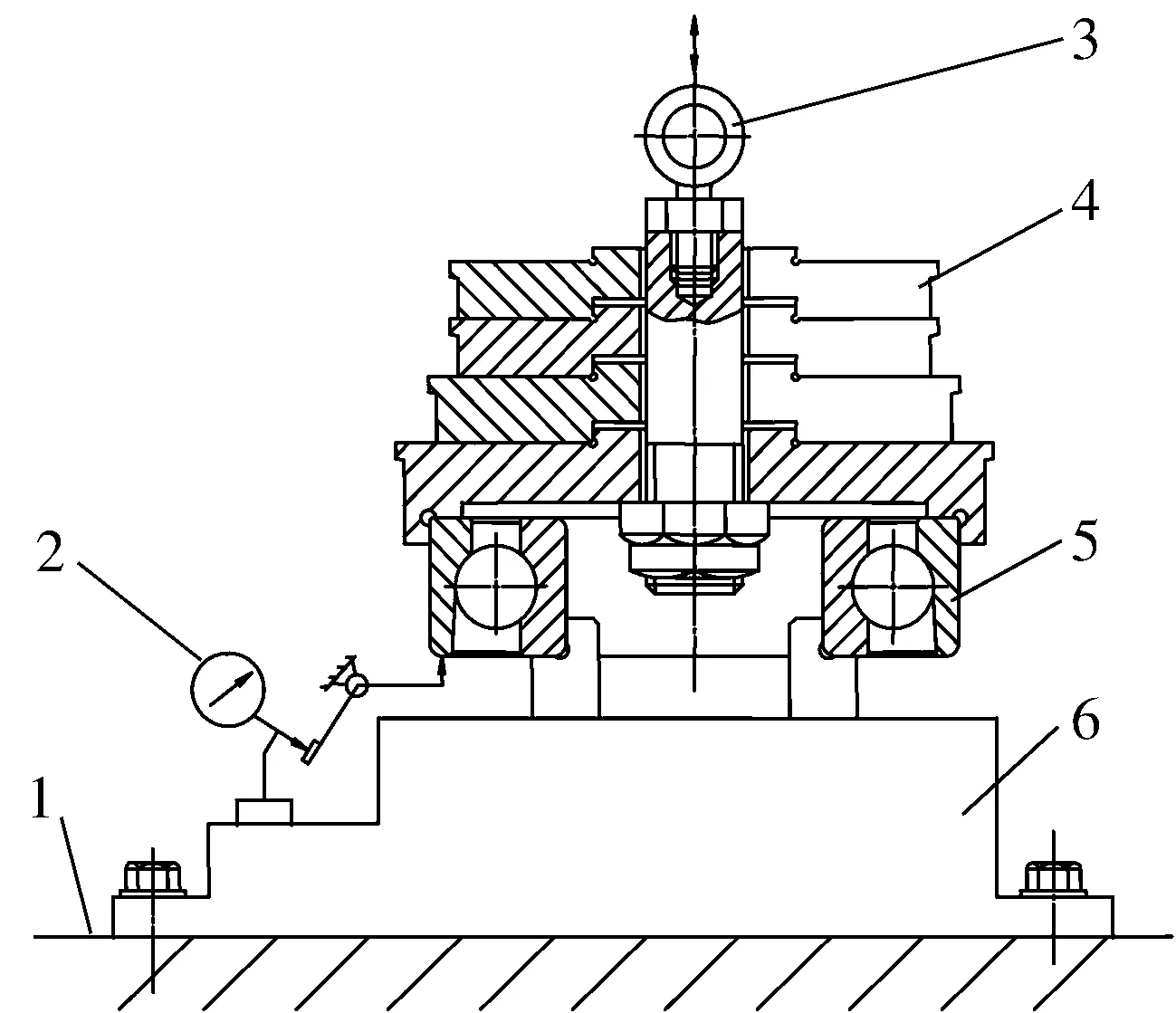

原有的测量装置如图2所示,是在沟摆测量仪上施加较大载荷进行检测,测量机构刚性不好,测值不稳,不能满足轴承精度要求。

1—平台;2—测量表;3—气动装卸载荷;4—载荷块;5被测轴承;6—测摆仪器

2 新测量装置

2.1 结构

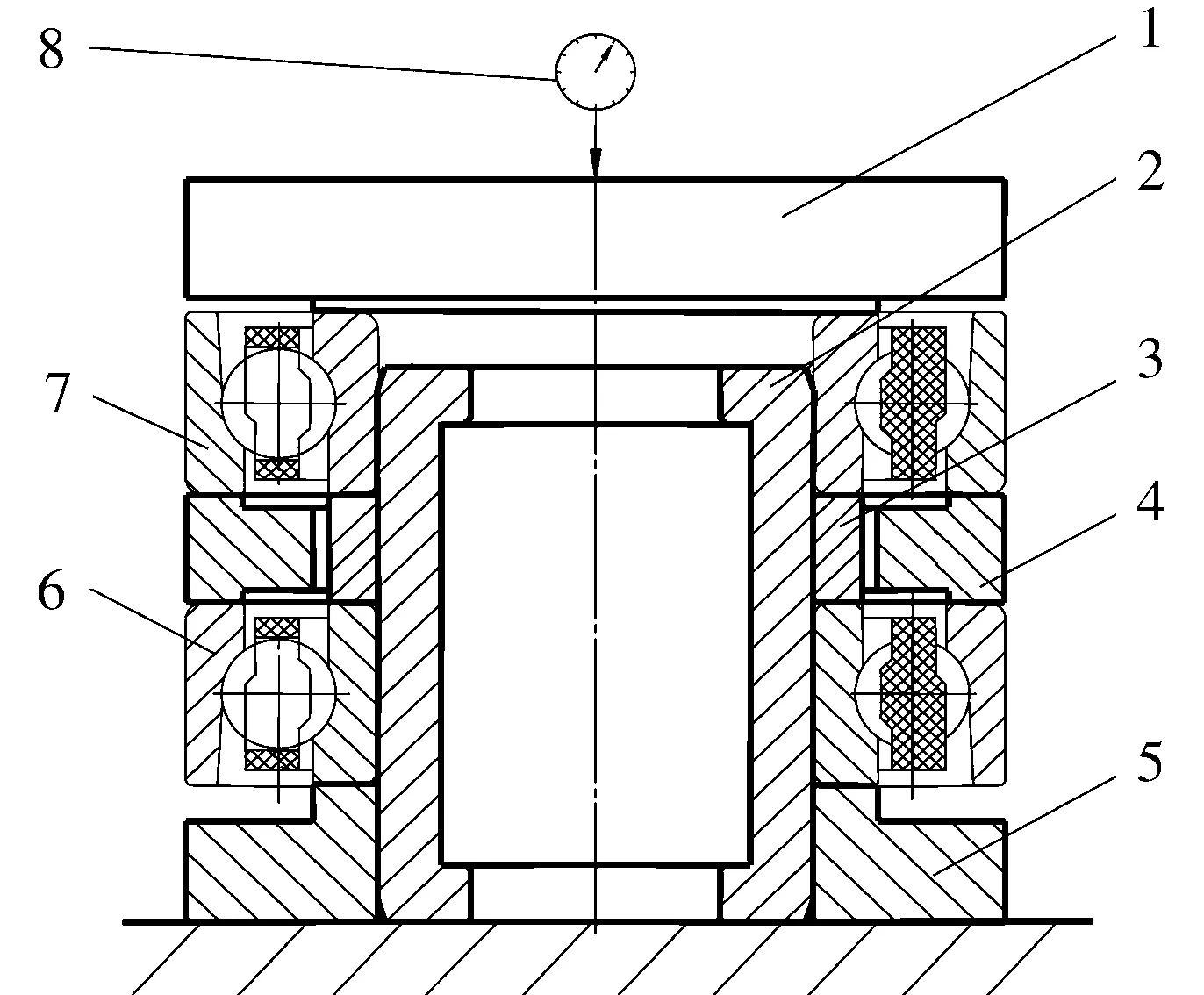

新测量装置如图3所示。被测轴承、隔圈及垫圈由定心套筒径向定位,防止各部件相互错位不同心;载荷按表1设计,载荷块可正反面使用,按被测轴承结构形式加载在内圈端面或外圈端面上;内、外隔圈分别连接2个被测轴承的内、外圈,形成力的传递,内隔圈端面宽度一般比外隔圈小0.15~0.30 mm,外隔圈为双半环形,便于测量过程中装卸。

1—载荷块;2—定心套筒;3—内隔圈;4—双半环形外隔圈;5—垫圈;6,7—被测轴承;8—显示仪表

表1 测量载荷

2.2 测量过程

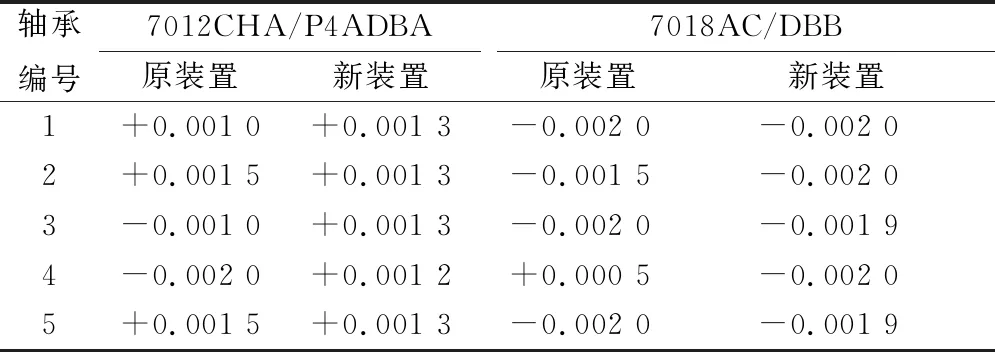

新装置放在G905高度测量仪上进行检测。以背对背(DB)组配方式的轴承凸出量测量过程为例进行说明:首先将被测轴承、载荷块和各部件按图3所示放置在G905测量仪上,转动轴承使各部件良好接触,将仪表调零,然后将外隔圈去掉,再转动轴承保证各部件良好接触后,记下此时仪表的读数,用这个读数减去内隔圈与外隔圈的高度差值,所得数值就是配对轴承的凸出量值。新、旧装置测量结果见表2,从表中可以看出,新装置测量稳定,测量精度有很大提高。

表2 新、旧装置测量结果对比 mm

2.3 特点

(1)外隔圈做成分离式的双半环形,检测过程操作方便;(2)为保证测量精度,除定心套筒外,其他各部件端面的平面度及平行差均要求为0.5 μm以内,载荷块没有定心,上、下端面易加工;(3)采用定心套筒,使检测装置各部件同心;(4)结构简单,成本低。

3 结束语

新研制的测量装置需要按轴承规格设计各部件,利用G905高度测量仪进行检测,结构简单,操作方便,并且能够满足组配轴承凸出量的精度要求,该方法被我公司广泛应用并被用户认可。