汽车悬置螺栓断裂失效分析

俞 雁 毛新平 ,兰凤崇 ,李瑞峰 ,宋贞桢 ,赵 喆 ,蒋 琼 ,陶运来 ,曾肇豪

(1.广州汽车集团股份有限公司汽车工程研究院,广州510640;2.广州钢铁集团珠江钢铁公司,广州 510730;3.华南理工大学,广州 510640;4.华测检测技术股份有限公司上海金属实验室,上海 201206;5.中联重科股份有限公司,长沙 410205)

某款车在进行整车高强度耐久试验时,当车辆行驶里程为4 747 km时,发生了连接右悬置与发动机的螺栓断裂事故。已确认失效螺栓的规格为M10×1.25×45, 材料牌号为 SCM435, 淬火温度870℃,回火温度500℃,表面锌铝涂层。设计性能等级为 10.9 级。

1 分析内容

1.1 分析样件

分析样件为失效螺栓和失效螺栓同一批次的完整螺栓各一根。完整螺栓是全新未使用过的。

1.2 分析内容

对失效螺栓进行了断口宏观分析、化学成分分析、硬度测试、金相组织分析、扫描电镜断口分析和能谱测试。对完整螺栓进行了化学成分分析、硬度测试、拉伸测试和金相组织分析。

2 分析结果

2.1 断口宏观分析

失效螺栓的断面原貌如图1所示,断面位于螺栓杆部螺纹的倒数第二齿位置。连接螺栓头部的断口较为完整,但有轻微污染(图1中右侧放大图),且与之相匹配的另一断口已被破坏,无断口分析价值。故只对连接螺栓头部的断口进行分析。

经清洗后的断面如图2所示,断口较为平齐,可观察到有明显的贝纹形貌。瞬断区面积较小。断裂源于齿根部(如箭头所示)。断口处未发现有明显的塑性形变。

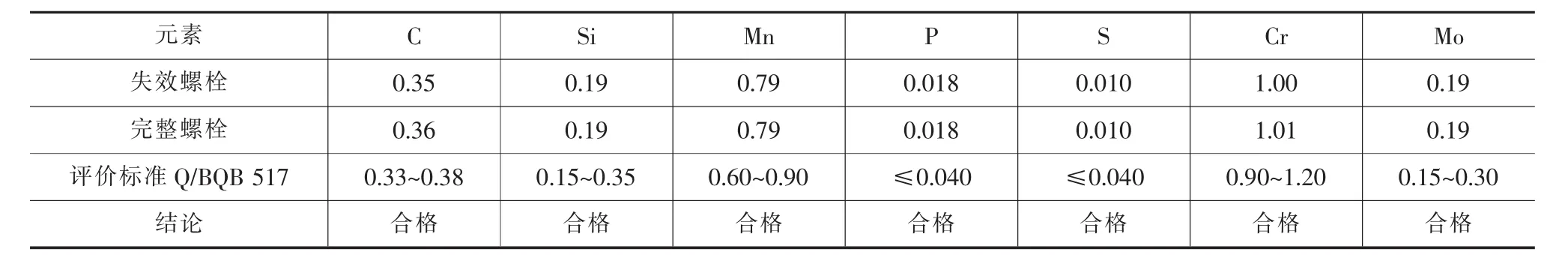

2.2 化学成分分析

按照GB/T 4336-2002的检测要求,使用SPECTRO MAXx直读光谱仪对失效螺栓和完整进行化学成分分析,分析结果如表1所示。

表1 失效螺栓的化学成分%

分析结果表明,螺栓的基体化学成分符合牌号SCM435的要求。

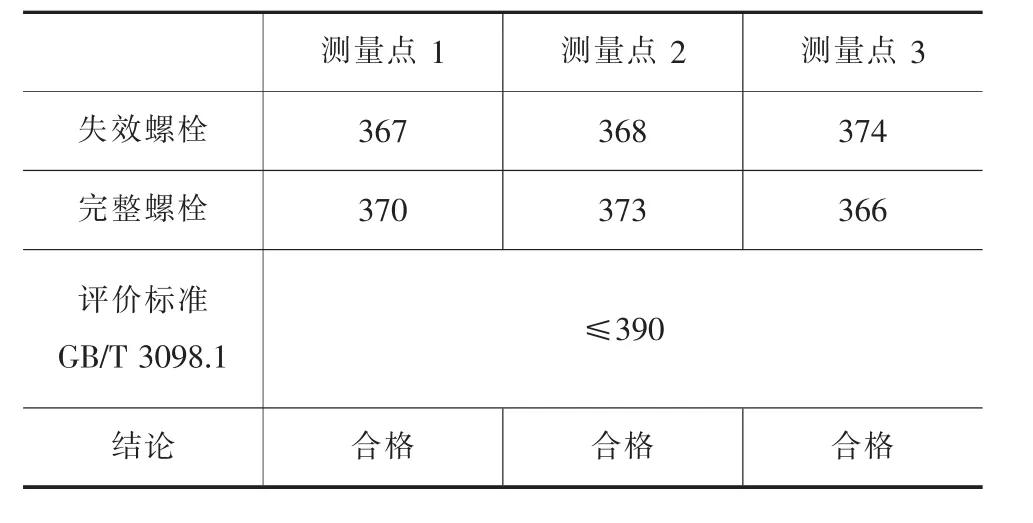

2.3 硬度测试

分别对失效螺栓和完整螺栓进行表面硬度和心部硬度测试,测试结果如表2及表3所示。

表2 表面硬度测试结果(HV0.3)

表3 心部硬度测试结果(HV10)

表面硬度和心部硬度的测试结果表明,螺栓的表面及心部硬度均符合GB/T 3098.1的要求。

2.4 金相分析

2.4.1基体的金相分析

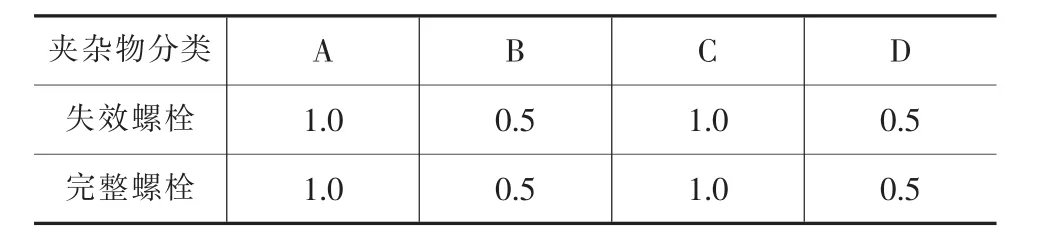

失效螺栓和完整螺栓基体的非金属夹杂物分别如图3、图4所示。

按GB/T 10561的要求对螺栓进行非金属夹杂物评级,评级结果如表4所示。

表4 失效和完整螺栓的非金属夹杂物评级

两种螺栓的夹杂物数量均属于正常范围。

用4%硝酸酒精溶液浸蚀后,可发现失效螺栓和完整螺栓的基体组织均以回火索氏体为主,有少量未溶粒状合金碳化物及少量贝氏体,原马氏体级别为4级,原马氏体量超过90%,如图5、图6所示。

2.4.2失效螺栓裂纹起源处金相分析

图7为断口处的抛光态形貌,左侧断面为失效螺栓的失效断口,裂纹源在图中箭头所指的位置。将图中圆圈部分放大,可见断裂始处(齿根部)有较多的微裂纹,长度约0.010mm,如图8所示。

图9、图10为图7区域浸蚀后的组织形貌,微裂纹附近未见明显组织异常。

图11为断口瞬断区组织形貌,未见组织有明显变形。

2.4.3表面金相分析

图12、图13分别为失效螺栓和完整螺栓的螺纹表面的抛光态形貌,可见两个螺栓的表面均有较多的微裂纹。

图14和图15分别为两种螺纹表面区域浸蚀后的形貌,均可见明显的晶间氧化。微裂纹和晶间氧化深度约为0.015 mm,涂层深度约为0.012 mm。

2.5 失效螺栓的断口SEM分析

对失效螺栓的断口进行SEM分析,图16为断口的低倍整体形貌,图中箭头所指的位置为裂纹源。将裂纹源处放大,如图17所示,可见明显的台阶、贝纹。

图18是将图17继续放大的形貌,可见断口呈准解理及沿晶断裂形貌。

图19是接近断裂源区的形貌,与断裂源区近似,呈现准解理及沿晶断裂形貌。

图20是裂纹扩展区的微观形貌,可见该区域较为平坦。将图20中的区域放大,如图21所示,组织表现为准解理及沿晶断裂。

图22是瞬断区的微观断口形貌,呈现准解理及浅韧窝形貌。

图23是断口附近螺纹处的形貌,将图中箭头所指区域放大如图24所示,可见齿根部有明显的微裂纹。

2.6 失效螺栓的能谱测试

对失效螺栓接近断口的螺纹涂层进行能谱测试,测试结果如图25所示。

对失效螺栓的断裂源区进行能谱测试,测试结果如图26所示。

对失效螺栓的断面中部进行能谱测试,测试结果如图27所示。

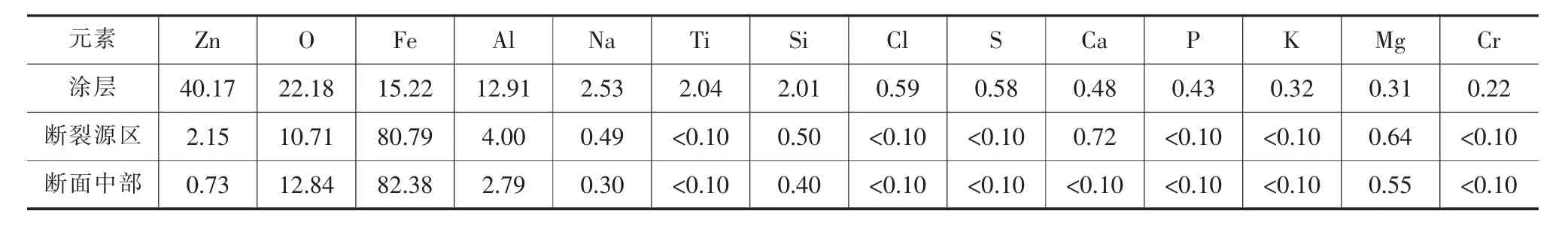

将三个区域的能谱测试结果汇总成表,如表5所示。

从能谱测试结果上可看出,断裂源区的Zn、Al含量略高于断面中部(基体),其他化学成分基本一致。

表5 失效螺栓能谱分析结果

2.7 完整螺栓的拉伸试验

按GB/T 3098.1的要求对完整螺栓进行拉伸试验,测试结果如表6所示。

表6 完整螺栓拉伸试验结果

测试结果表明,完整螺栓的抗拉强度符合GB/T 3098.1 要求。

3 结果分析

上述分析结果表明,失效螺栓属疲劳断裂,断裂源于齿根部。

失效螺栓和同批次的完整螺栓,无论是化学成分、显微组织、非金属夹杂物还是硬度均符合相关标准的规定。完整螺栓的拉伸强度达到了10.9级要求。

通过光学显微镜和SEM电镜观察,发现螺纹表面加工粗糙且有较多的微裂纹和晶间氧化现象。微裂纹易扩展并诱发早期疲劳失效。

螺栓的基体组织为均匀的回火索氏体,有较多的未溶粒状合金碳化物。

4 结论与建议

(1)失效螺栓的断裂属于疲劳断裂,裂纹源位于倒数第二齿的齿根部。

(2)螺栓螺纹表面存在明显微裂纹,微裂纹为断裂裂纹的起源。

(3)建议改进螺栓生产工艺,减轻螺纹表面微裂纹,并改善热处理品质。

[1]俞雁,宋贞桢,李瑞峰,等.发动机缸盖螺栓断裂失效分析[J].汽车技术,2010,(9):54-57.

[2]俞雁,兰凤崇,毛新平,等.汽车发动机悬置支架断裂失效分析[J].冶金丛刊,2012,(1).

[3]查利 R.布鲁克斯,阿肖克.考霍莱.著.谢斐娟,孙家禳,译.工程材料的失效分析[M].北京:机械工业出版社.2003:61-98.

[4]李维荣.常用紧固件产品手册[M].北京:中国标准出版社.2002:403-416.

[5]GB/T 3098.1-2000, 紧固件机械性能 螺栓螺钉和螺柱[S].

[6]GB/T 4336-2002,碳素钢和中低合金钢 火花源原子发射光谱分析方法(常规法)[S].

[7]桂立丰,朱森弟,依英奇,等.机械工程材料测试手册(物理金相卷)[M].沈阳:辽宁科学技术出版社,1999.