某高端轻型卡车车架前段结构优化设计

汤建新

(安徽江淮汽车股份有限公司 商用车研究院,安徽 合肥 230601)

某高端轻型卡车车架前段结构优化设计

汤建新

(安徽江淮汽车股份有限公司 商用车研究院,安徽 合肥 230601)

文章为了解决新车型的开发过程中遇到的车架与驾驶室以及转向机构的布置空间干涉问题,设计一种车架前段结构,并通过有限元分析以及加工工艺探讨,对设计的前段结构进行优化,以使车架与驾驶室以及转向机构的布置相互间不存在干涉,最终选定优化设计方案,为同类车架匹配设计开发提供借鉴。

车架;轻型卡车;纵梁前段;优化设计;有限元

1 问题描述

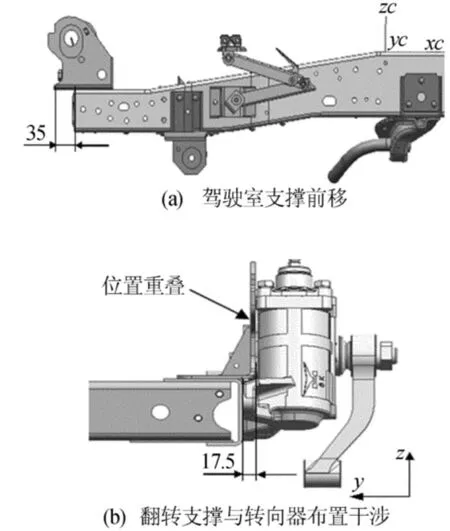

在某高端轻型卡车开发中,驾驶室总成需要总体升级换代,这使得驾驶室前翻转支撑固定点在x方向相对原款驾驶室翻转支撑位置前移35mm,在y方向外移17.5mm。由于驾驶室安装位置前移,超过原车车架前悬部分,导致翻转支撑无法固定,如图1a所示;同时,因驾驶室翻转支撑外移而导致与转向器布置出现干涉,如图1b所示。

2 车架前段结构设计

2.1 匹配设计方案

图1 改进前部件图

为同时满足新驾驶室总成前翻转支撑前移35mm、侧移17.5mm及转向器与转向直拉杆布置需要,提出一种车架前段外包梁结构,并调整一横梁布置位置,结构如图2a所示。

纵梁前段 外包梁材 料为 510L-4.5(GB/T 3273),通过外包边将车架前宽单侧外延20.5mm,同时将前端前伸,并加长车架前悬至1 035mm,使车架总成与该系列其他车型前悬尺寸保持一致。

驾驶室翻转支撑与转向器布置校核如图2b所示,经校核此结构设计能保证转向器与前翻转支撑布置空间不干涉。

纵梁为满足驾驶室前翻转支撑的固定,采用加长纵梁前悬35mm设计方案,使之与纵梁前段外包梁前端距保持为85mm,如图2c所示。第1横梁总成在原基础上前移35mm,并在横梁内侧新增驾驶室翻转支撑管柱,如图2d所示,以保证驾驶室前翻转支撑处连接强度。

图2 改进后部件图

2.2 有限元分析

2.2.1 有限元模型建立

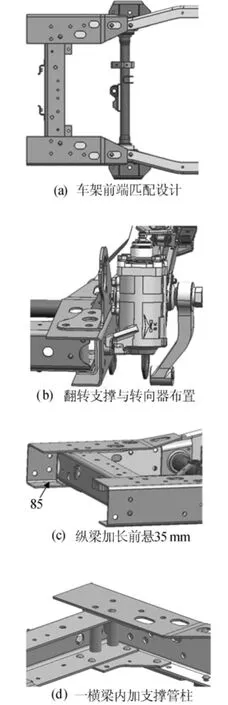

将上述匹配方案中,车架总成各零部件UG数模保存为IGES格式,利用有限元前处理软件Hypermesh中BatchMesher,对IGES文件进行抽中面和网格划分,对导入的车架模型进行几何质量分析与修正[1-2]。

车架纵梁和横梁与连接板之间的铆钉选用Cbeam连接,其他焊接连接部位采用Rbe2连接,前后悬架部位采用Cbush连接。

2.2.2 边界条件

车架总成受力包括驾驶室总成5 500N、动力总成5 000N、油箱1 200N、蓄电池200N、货箱及载重均布载荷20 000N、拖钩牵引力20 000N、转向器处直拉杆推力8 150N。

计算时,通过刚性单元将载荷加到相应单元节点上。在正常行驶状态下,由于车架总成处于扭转工况时整体受力大于纯弯曲工况时的受力,故对扭转工况下车架总成进行受力分析[3]。

建立车架总成有限元模型如图3所示,通过改变右后板簧刚度,将其减少至原刚度的1/3来模拟扭转工况[4-5]。

图3 车架有限元模型

本文主要基于强度有限元分析,反映极限工况下整车受力分布情况。

2.2.3 结果分析

由 Nastran处理器进行计算[6-8],左、右纵梁前段,左、右纵梁与第1横梁总成应力分布,如图4所示。扭转工况下,左纵梁前段、右纵梁前段、第1横梁总成、左纵梁、右纵梁的最大应力值分别为139.9、212.9、110.2、241.3、248.8MPa。可以看出,各部件最大应力值均小于材料的许用应力355MPa,左纵梁前段安全系数为2.54,右纵梁前段安全系数为1.67,第1横梁总成安全系数为3.22,满足设计要求。

图4 扭转工况应力云图

3 优化设计与改进

3.1 优化设计方案

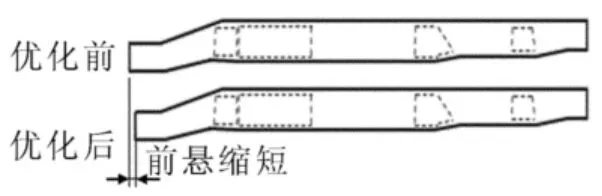

3.1.1 纵梁

在上述匹配设计方案中,纵梁采用加长前悬35mm的设计结构,但受现有模具限制,若需加长需重新开发纵梁落料冲孔模与成型模,同时在生产中,需要对原有套模进行更换,造成较长的生产准备周期。基于缩减开发成本,缩短开发周期与生产准备周期,纵梁不采用加长的设计方案,如图5所示。

图5 纵梁优化设计

3.1.2 纵梁前段

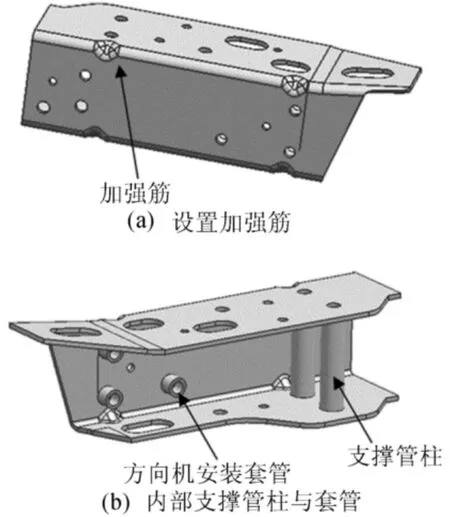

由原方案有限元分析结果可知,纵梁前段外包梁结构在前部边缘处应力分布较小,存在优化空间,可以将原有应力较小处多余材料切除,并在应力分布较大处布置加强筋结构,如图6所示。

由于纵梁设计方案优化之后不采用加长前悬设计,第1横梁总成布置位置随之后移,而驾驶室前翻转支撑位置保持不变,故将原第1横梁内部的支撑管柱调整至纵梁前段内侧焊接。

图6 纵梁前段优化设计

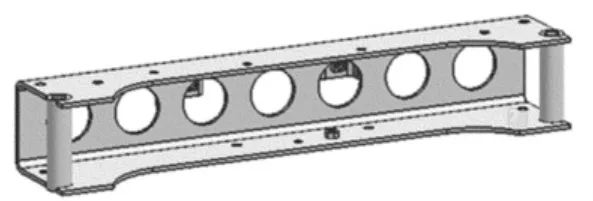

3.1.3 第1横梁总成

原方案中第1横梁总成下翼面处设计有连接板结构,该连接板的作用是加强横梁下部受力,但考虑到通过外包梁结构形式,已对其加强,故取消此结构。

第1横梁总成优化设计后的形状如图7所示。在横梁腹面采取轻量化设计原则,增加减重孔结构设计,取消横梁内侧前翻转前支撑管柱结构,增加前翻转后支撑管柱结构。

图7 第1横梁总成优化设计

因受限于驾驶室前翻转后支撑位置,支撑管柱与横梁采用U型槽内焊接联结形式,以保证横梁加工工艺。

按上述方案优化设计组合后,建立有限元模型,如图8所示。

图8 车架有限元模型(前部分示意图)

3.2 计算结果与分析

3.2.1 有限元分析结果

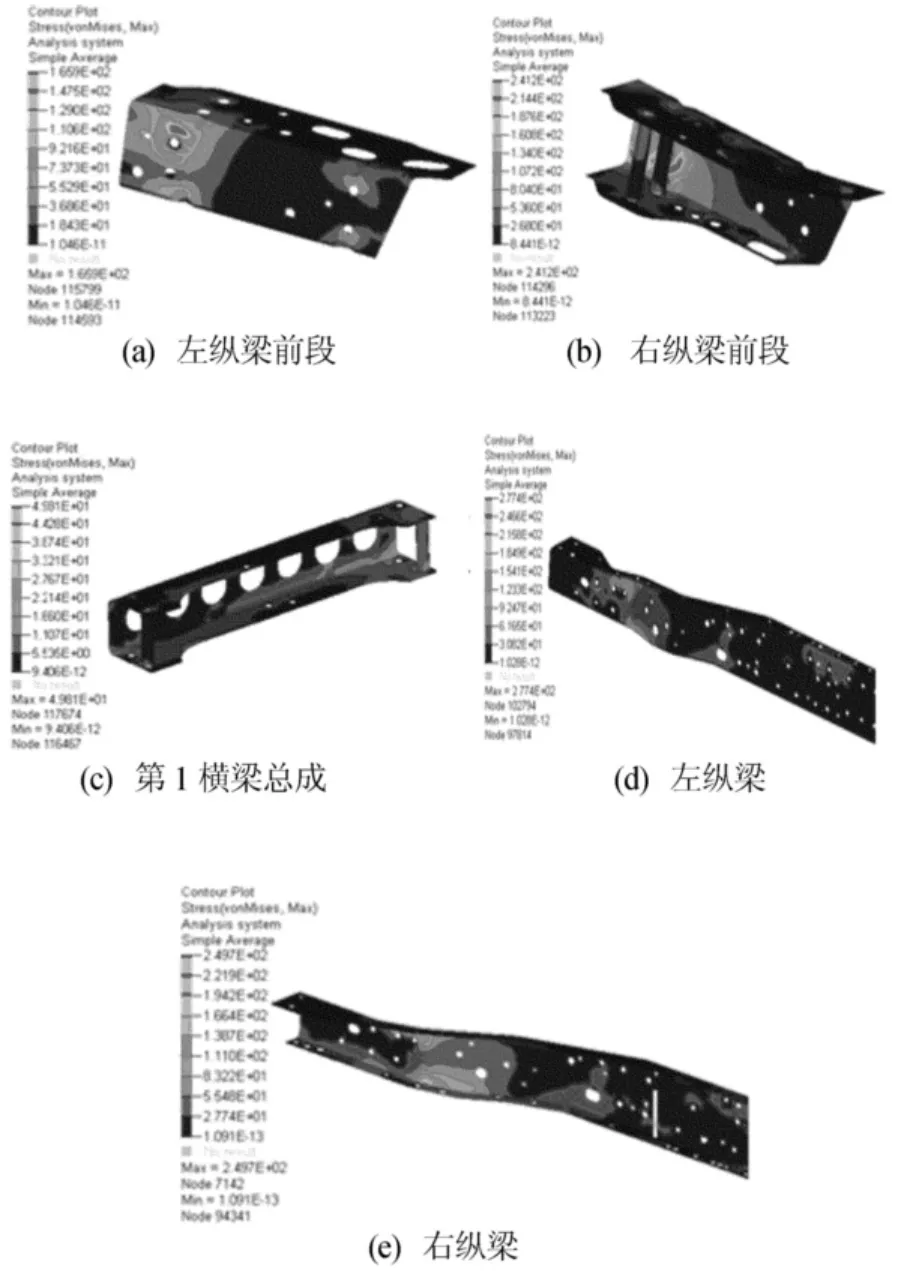

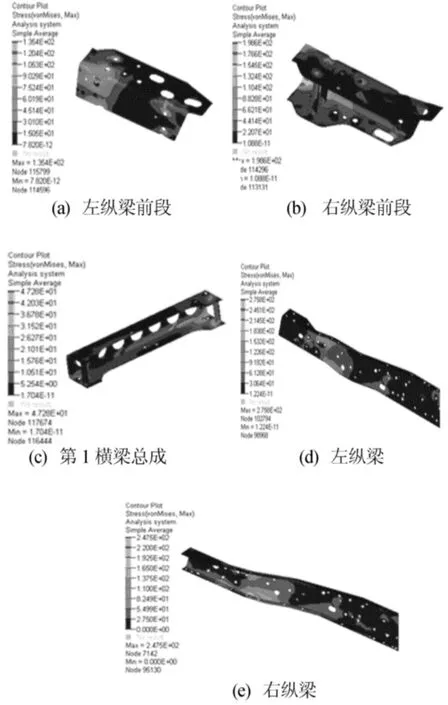

经优化设计之后,对车架总成进行计算,左、右纵梁前段,左、右纵梁与第1横梁总成应力分布如图9所示。

图9 优化方案应力云图

优化方案后,左纵梁前段、右纵梁前段、第1横梁总成、左纵梁、右纵梁的最大应力值分别为165.9、241.2、49.81、277.4、249.7MPa,可看出经优化后扭转工况各部件最大应力值均小于材料许用应力355MPa。左纵梁前段安全系数为2.14,右纵梁前段安全系数为1.47,第1横梁总成安全系数为7.13,满足设计要求。

3.2.2 对比分析

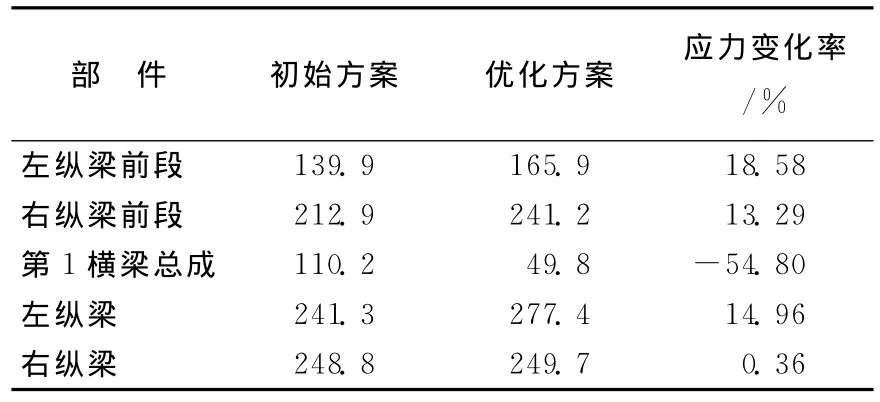

优化后的方案与最初方案计算的最大应力值见表1所列。

通过表1数据对比,发现优化之后左、右纵梁以及左、右纵梁前端的应力比初始方案均有一定提升,说明纵梁缩减加长前悬的设计方案对车架结构的受力带来一定的影响,证明前悬加长部分能起到减小纵梁局部应力的作用。

比较第1横梁总成应力情况,优化后的横梁应力有较大的降幅,说明该横梁设计的结构在原有基础上得到优化,满足优化设计要求。

表1 优化后最大应力对比 MPa

3.3 优化方案的改进

3.3.1 改进方案与分析

针对车架纵梁前悬缩短给车架总成带来应力增幅现象,考虑通过加强纵梁前段外包梁结构设计,降低车架前部应力水平消除该现象。将原纵梁前段的厚度由4.5mm调整到5mm,通过改变料厚加强纵梁前段的设计强度,以使车架总成整体受力状态得到改善。

按新方案对车架进行有限元分析,分析结果如图10所示。

图10 优化改进方案应力云图

优化改进后,左纵梁前段、右纵梁前段、第1横梁总成、左纵梁、右纵梁的扭转最大应力值分别为135.4、198.6、47.28、275.8、247.5MPa。

可看出经过改进设计后,在扭转工况下,各部件最大应力值均小于材料许用应力355MPa。左纵梁前端安全系数为2.62,右纵梁前端安全系数为1.79,第1横梁总成安全系数为7.51,满足设计要求。

3.3.2 对比分析

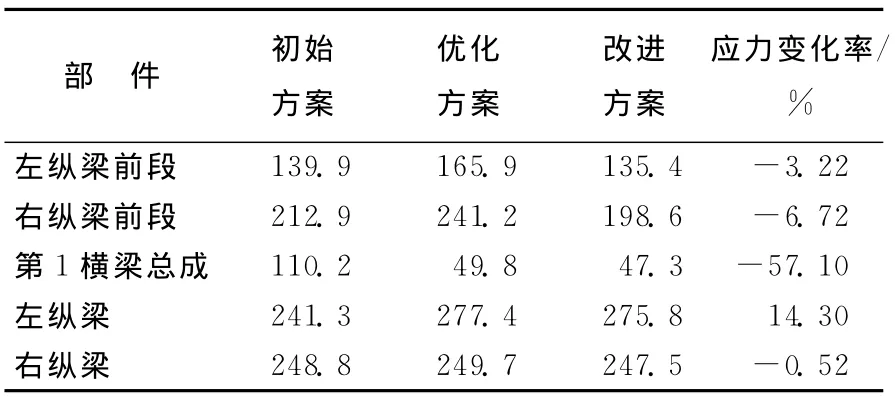

改进之后方案的分析结果与改进前以及初始方案最大应力值见表2所列。

表2 优化方案改进后最大应力对比 MPa

由表2数据可以看出,经改进设计之后的方案与改进之前的优化方案相比,车架左、右纵梁以及左、右纵梁前段所受最大应力值均有所下降,其中纵梁前段的应力降幅较大,说明增加纵梁前段材料厚度对其结构强度提升有促进作用。

比较改进之后方案与初始方案的分析结果,可以看到改进之后,左、右纵梁前段、右纵梁以及第1横梁总成比初始设计方案有不同程度的降低,仅左纵梁的受力有所增加。第1横梁总成的应力在扭转工况下降低了57.10%,在翻转工况下降低了18.85%,证明第1横梁的设计方案远优于初始方案的结构。在改进设计方案中,通过对左、右纵梁前段的加强设计,抵消了由于纵梁前端缩短前悬加长部分的应力影响,而对车架整体受力起到加强作用。通过比较,证明了改进后方案的整体受力状况优于初始方案。

故采用优化改进后的方案作为该车型车架匹配设计的最优方案。

4 结 论

(1)将上述最优方案进行实车道路可靠性试验验证,经整车3×104km强化路试验,该车架总成无开裂、裂纹等现象产生,车架强度可靠,满足使用要求。

(2)通过对该车型车架的优化匹配设计,寻求了一种最优化、最合理的设计结构组合,在充分利用现有资源的前提下,完成了设计开发任务,节约了模具开发成本与生产准备周期。

(3)在该车架的优化匹配设计过程中,充分发挥了CAE分析作用,基于对极限工况下的强度有限元分析,对比了不同方案中部件的应力分布状况,并通过对结构加工工艺的分析,选取了最优化设计方案。

[1]陈 健,周福庚,袁 创.轻型卡车车架模态试验及有限元模拟分析研究[J].合肥工业大学学报:自然科学版,2009,32(Z1):131-134.

[2]黄贵东,沈光烈,黄昶春,等.汽车车架有限元分析模型的改进与应用[J].装备制造技术,2007(2):4-6.

[3]刘惟信.汽车设计[M].北京:清华大学出版社,2001:10-100.

[4]汤建新,陈 建,王登平,等.轻型货车车架有限元分析及结构优化设计[C]//赵 韩.安徽汽车工程学会2010年学术年会论文集.合肥:合肥工业大学出版社,2010:430-435.

[5]邹 琳,于海昌,景俊鸿.6×4重型自卸车车架有限元分析[J].合 肥 工 业 大 学 学 报:自 然 科 学 版,2007,30(Z1):43-47.

[6]任佩红,魏中良,王其云.HFC6100KY客车底盘车架的有限元分析[J].合肥工业大学学报:自然科学版,2005,28(8):936-939.

[7]张继君.基于MSC.NASTRAN的汽车车架结构的仿真研究[D].长春:吉林大学,2003.

[8]冯 磊,郭世永,徐 斌.基于 MSC.Nastran的客车车架动态特性分析[J].客车技术与研究,2009(3):10-16.

Structure optimization design for front section of the frame of an advanced light truck

TANG Jian-xin

(Commercial Vehicle Research Institute,Anhui Jianghuai Automobile Co.,Ltd.,Hefei 230601,China)

New problems about the arrangement of frame,cab assembly and steering device appear in the process of developing new truck model.In order to solve these problems,a kind of front section of the longitudinal beam is designed.And then the optimization design for the frame is done through the finite element method and process analysis to ensure there is no interference between the arrangement of frame,cab assembly and steering device.The final design proposal is confirmed,which provides a reference to the similar frame matching design and development.

truck frame;light truck;front section of longitudinal beam;optimization design;finite element

U463.32

A

1003-5060(2012)11-1469-05

10.3969/j.issn.1003-5060.2012.11.008

2012-03-23

汤建新(1985-),男,江苏南通人,安徽江淮汽车股份有限公司助理工程师.

(责任编辑 吕 杰)