基于有限元方法的滚柱式超越离合器应力分析

龚 正, 焦明华, 胡 宏, 孙 龙, 邱 婷, 俞建卫

(1.合肥工业大学 摩擦学研究所,安徽 合肥 230009;2.合肥佳讯精密机械制造有限公司,安徽 合肥 230088)

随着公众节能环保意识的增强,小排量增压发动机以其出色的动力性、良好的经济性以及较低的碳排放量,得到了国家相关政策法规的大力扶持,在市场中备受青睐。机械增压发动机以其结构简单、增压效果好、使用和维护成本低廉及动力输出平稳等特点,成为国产某型经济型轿车的首要选择。滚柱式超越离合器作为机械增压器的重要核心部件,其寿命对增压器的工作性能以及可靠性具有重要的影响。

国产某型1.3L机械增压发动机上所使用的超越离合器,在内外圈转速高频波动的大转速差工况下容易出现严重磨损。

台架试验及路试结果表明,离合器损坏主要因为瞬间楔入自锁时转速急剧变化引起的冲击载荷,造成元件弹塑性变形及磨损导致自锁失效。但是,目前针对超越离合器尚未建立起行之有效的设计计算方法,可借鉴的研究成果甚少。

本文分析认为,滚柱式超越离合器的主要工作面都是高副接触,降低接触应力是改善离合器工作状况和增强其使用可靠性的重要途径[1-2],并在此分析基础上,采用有限元方法对备选的3种滚柱式超越离合器进行了计算分析和匹配测试。

1 模型分析

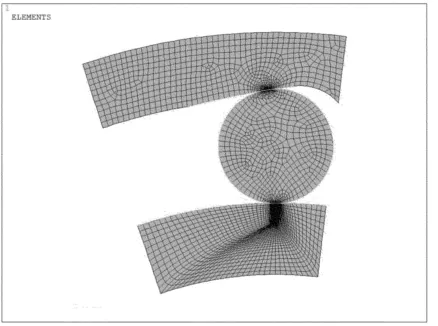

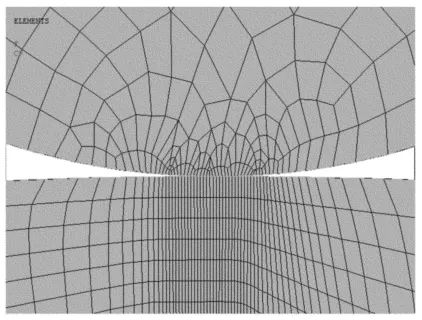

离合器的额定使用转矩约10N·m,但台架试验测得极限转矩可达40N·m。考虑到滚柱式超越离合器为轴对称结构,分割其中一个工作单元进行离散建模,可以降低计算规模,提高计算效率。剖切有限元模型的网格示意如图1所示,每个工作单元由内圈-滚柱和外圈-滚柱2个摩擦副构成,稳态下外载荷通过楔合的外圈-滚柱-内圈三者的相互作用,将转矩传至传动轴。

此类接触问题属于状态非线性问题,求解是一个反复的迭代的过程,本文模型均采用增广拉格朗日乘子法进行接触问题的求解。通过多次试算发现,为了达到较高的求解精度,对于有限元模型在接触部位划分的网格尺寸有较高的要求,必须小于赫兹接触半宽的1/2[3-4],因此,细化了模型的接触区域,如图2所示。

图1 有限元模型网格划分示意图

图2 接触区域细化示意图

2 模拟计算结果讨论

2.1 3种超越离合器

用于匹配的3种超越离合器主传动元件结构如图3所示,其中A型的内外圈由低碳钢薄板冲压后再做碳氮共渗处理,B型由粉末冶金压制而成,C型材料采用了GCr15,相关参数见表1所列。

图3 3种超越离合器主接触元件结构

表1 3种超越离合器相关参数

2.2 计算结果

离合器楔合接触模拟分析综合考虑了正压力和摩擦效应的影响,额定载荷下的应力分布计算结果如图4所示。

图4 额定载荷下3种超越离合器应力分布

从仿真结果可见,由于滚柱与内圈之间为凸面间的接触,接触面积较小,离合器的最大工作应力大部分出现在滚柱与内圈接触的部位;从应力分布图上可见,内圈上应力集中的区域比滚柱上应力集中的区域范围稍大,与拆解后内圈磨损实物上磨痕较深的现象一致,其原因是滚柱的曲率低于内圈的曲率,且滚柱硬度较高。

表1中可见3种超越离合器星轮使用的材料各不相同。

C型超越离合器使用的GCr15材料是一种合金含量较少、具有良好性能、应用较为广泛的高碳铬轴承钢,经过淬火加回火后,具有较高的硬度、均匀的组织、良好的耐磨性、较高的接触疲劳性能,是3种材料中屈服极限最高的,达到3300MPa,为C型接触应力的1780MPa的185.39%。

A型超越离合器采用低碳钢的薄板冲压成型后,再做碳氮共渗的处理,渗透深度为0.3~0.5mm,材料屈服极限约为1 450MPa,是 A型接触应力2 020MPa的71.78%,可见该材料性能不能够满足使用要求。

B型超越离合器的星轮采用粉末冶金材料,由于粉末冶金材料的特殊性,其机械性能稍差,该材料屈服极限约为1 280MPa,是B型接触应力2 550MPa的50.2%。

因而从材料上可见,C型超越离合器所使用的材料最好、屈服极限最高,A型次之,B型最差。从材料的性能可见,C型的材料选择在3种离合器中最为合适。

计算结果见表2所列。

表2 3种超越离合器应力计算结果 MPa

表2中,σ1max、σ2max、σ3分别为额定载荷下最大接触应力、极限载荷下最大接触应力和屈服极限。在额定使用时,各型离合器最大接触应力均小于材料屈服极限。但是,在实测极限转矩载荷下,A型及B型超越离合器的接触应力均远远高于其制造材料的屈服强度,仅C型的接触应力低于其屈服极限,表明在冲击过载负荷下,前者接触区域容易发生塑性变形及磨损失效[5-10],而C型发生塑性屈服的可能性大大降低,使得工作可靠性和使用寿命大大提高。从结构角度考虑,C型超越离合器的结构最为合理,接触应力最低。

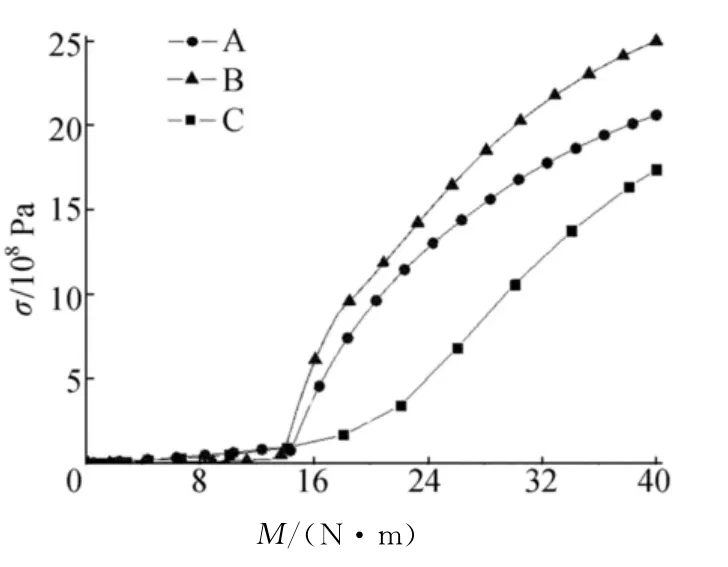

图5所示为3种超越离合器极限载荷下的应力-转矩变化曲线,可见A型、B型超越离合器在转矩加载到35%时,应力发生突变继而迅速上升;而C型的应力变化较为平缓,最大应力也较小,表明C型在极限转矩作用下应力变化较为缓慢,传动中刚性冲击较小。

图5 限载荷下接触应力变化

2.3 台架及路试结果

为了验证模拟分析的正确性,分别对3种离合器进行台架实验以及强化路试,其各型内外圈磨损示意图如图6所示。

图6 3种超越离合器内外圈磨损示意图

由图6a、图6b可见,A型、B型内外圈上均有较严重的磨损出现,材料剥离严重,磨损不均匀,局部磨痕较深达到0.02mm;图6c中C型内外圈亦有磨痕出现,但磨损比较均匀,磨痕深度较浅。

台架测试最终结果表明,C型超越离合器的寿命最长,达到800h时仍旧正常工作,能够满足工作需要。A型在初始阶段能够顺利工作,随着工作时间的增加,在工作过程中逐渐产生较大噪声及震动,达到300h左右就出现损坏,不能满足使用要求。B型离合器工作将近50h即损坏。在台架基础之上,对A型及C型进行了装车试验,装载A型的试验车行驶6×104km,该型超越离合器损坏;装载C型的试验车行驶已近20×104km,一直未发生故障,可见有限元计算结果与台架试验相一致。

3 结 论

(1)滚柱式超越离合器主要工作面都是高副接触,较高的接触应力正是造成这种失效的主要原因[5]。通过结构优化设计、提高材料强度、降低接触应力,并改善其变化特性[5-6],对超越离合器的延寿具有重大意义。

(2)有限元分析作为先进的计算方法,可成功地解决复杂的工程计算问题,将其与传统的台架试验与路试结合,避免试验中样本间差异造成的试验结果误差,大大提高了试验结果的可靠性。

(3)对于超越离合器之类非标件,在设计及试验校核过程中使用有限元方法,可以高效、快速、准确地完成设计和甄选工作,缩短选配过程和测试周期,显著提高设计效率并节省开发成本。

[1]薛 渊,陆念力,王树春.滚柱式超越离合器的自锁失效分析及设计对策[J].机械传动,2006(2):78-80.

[2]黄华星,黄靖远.稳健性设计思想在超越离合器设计中的应用[J].机械科学与技术,2009,28(8):1083-1086.

[3]李 峰,赵 杰.应用ANSYS求解赫兹接触问题[J].机电产品开发与创新,2006,19(6):76-79.

[4]朱子宏,魏宪军.应用ABAQUS求解赫兹接触问题[J].设计与研究,2009(3):11-13.

[5]李 润,桂长林.Archard的磨损设计计算模型及其应用方法[J].润滑与密封,2002(1):12-21.

[6]温诗铸,黄 平.摩擦学原理[M].北京:清华大学出版社,2003:91-202.

[7]陈殿华,商桂芝,李玉光.基于有限元法的滚柱式超越离合器的性能分析[J].工程设计学报,2007,14(6):464-467.

[8]虞敏霞.基于ANSYS的超越离合器有限元分析[J].苏州大学学报:工科版,2005,25(6):60-61.

[9]段全心,殷玉枫,刘 中.基于Ansys的滚柱轴承离合器应力分析[J].现代制造工程,2008(1):84-86.

[10]朱耀文,王其东,孙保群.选择性输出的双离合器自动变速器建模及仿真分析[J].合肥工业大学学报:自然科学版,2012,35(2):157-160.