TCAP氢同位素分离装置的小型化及分离性能

王伟伟,张 玲,余铭铭,梁建华,龙兴贵

(中国工程物理研究院 核物理与化学研究所,四川 绵阳 621900)

氢同位素分离是氚处理系统中一个不可或缺的重要环节。热循环吸附方法(TCAP),是目前最为先进的氢同位素分离方法,通过该方法可以获得高纯氚[1,2],也可用于氢同位素气体中少量氚的去除[1]。美国萨瓦纳河实验室[3]、洛斯-阿拉莫斯实验室报道[4]的TCAP氚分离装置处理量在百万居里左右,法国CEA/Valduc氚工厂的TCAP装置处理量在十万居里水平[5]。国内报道[6]过一台十万居里级处理能力TCAP氢同位素分离系统的研制情况。在型号任务及激光聚变靶生产中,需要频繁地使用少量氚(千居里级),氚中混入的少量氕需要及时去除。文献中报道的分离系统氚处理量较大,且体积比较庞大,不能很好地满足生产需求,因此迫切需要设计并建立一套小型(百居里级)高性能TCAP氢同位素分离系统。

TCAP系统通过加热/冷却系统实现冷热温度循环进而获得分离效果。分离效率、循环时间和温度变化范围是系统设计中所要考虑的重要因素。由于Pd-H体系氢同位素分离因子随温度降低而增加[7],所以降低分离柱的冷却温度是提高分离效率的一个重要途径。萨瓦纳河实验室最初使用乙二醇、干冰作为冷却介质,随着系统处理规模的扩大,分离单元改为循环冷氮气进行冷却[8]。氮气的主要缺点是气体导热性能差,法国CEA/Valduc氚分离装置中采用传热性能更好的冷水作为冷却介质[5],但冷水的使用温度不能低于0℃。在新一代TCAP分离装置CTC-TCAP系统中,使用了液氮作为冷却介质[1],冷却温度降低到了-30℃,但液氮的缺点是自身很难通过循环冷却实现再利用。洛斯-阿拉莫斯实验室采用乙二醇水溶液作为循环导热介质,最低温度达到-40℃,最高温度可达160℃[4]。液态制冷剂一般都是有机溶剂,与氚接触后可生成含氚废物,后处理成本比较高[1],但在实验室小规模应用中,所产生的废物量是可以承受的。采用液态制冷剂循环冷却装置的体积比较小,更能满足系统小型化的要求。

百居里级TCAP氚分离装置的研制情况目前未见相关报道。本研究主要对自行设计小型TCAP原理装置的分离性能进行考核,并对装置小型化设计提出改进建议。采用乙醇作为循环冷却介质,电加热方式对分离柱进行加热,自动实现TCAP生产模式操作。为了考核分离结果,配套建立了低温色谱分析装置,检测产品气和尾气的氢同位素丰度。

1 主要实验材料

分离原理装置:自制。这一自行研制的分离原理装置主要由分离单元、分析单元和控制单元组成。分离单元主要包括分离柱、分离柱外室和循环液冷却设备。分离柱填充材料采用中国科学院金属研究所研制的载钯硅藻土(以下简称Pd/K)复合材料[9]。实验用不同体积含量氘(氘纯度D%=20%、50%、80%)氢-氘混合气体,该混合气由纯度为99.999%的 H2和纯度为99.9%的D2根据P-V-T 关系配制。

R70型超低温恒温冷却槽:杭州雪中碳有限公司产品。循环冷却液为分析纯无水乙醇。分析单元由Varian GC-450气相色谱仪改造而成,色谱柱分析柱填充材料为Mn2+改性的γ-Al2O3材料,由中国科学院金属研究所提供。控制单元使用SIEMENS公司的PLC控制模块。气路部分使用美国Swagelok标准接头、阀门、管件来实现各组件的连接,通过VCR方式进行密封。

2 小型分离装置的设计

2.1 分离柱的设计

为了增加导热效率,Pd/K复合材料中添加了泡沫铜。泡沫铜和Pd/K复合材料压实后,均匀填充到一根长200cm、外径6mm的316不锈钢管中。不锈钢管两端加标准过滤器(4F型0.5 Micron,Swagelok),以阻止柱内Pd细粉及其它颗粒进入到管道中。采用机械加工的方法将不锈钢分离柱卷绕,卷绕直径为120mm,可放入外径为260mm的分离柱外室内。分离柱填充的Pd/K材料载钯量为40%,柱饱和吸氢量为4mmol,即氚处理量约为8.88TBq(240Ci),符合百居里级处理量的要求。

2.2 分离柱的加热冷却方式

分离柱的加热冷却设计示于图1。图1中可看到分离柱卷绕后置于分离柱外室内的情况。冷却液从冷却出口进入分离柱外室,从冷却出口输出,与分离柱进行热交换,实现分离柱的降温。在进行加热前,分离柱外室中的冷却液从冷却进口前的一个旁路排走。待冷却液排空后,盘绕在分离柱外侧的加热器开始加热,通过空气对流及辐射方式对分离柱进行供热。冷却液在制冷设备的冷却槽中维持在-50℃左右,当需要冷却分离柱时,开启装置的冷却电磁阀,冷却液在循环泵的作用下快速到达分离柱外室。

2.3 系统小型化与智能控制

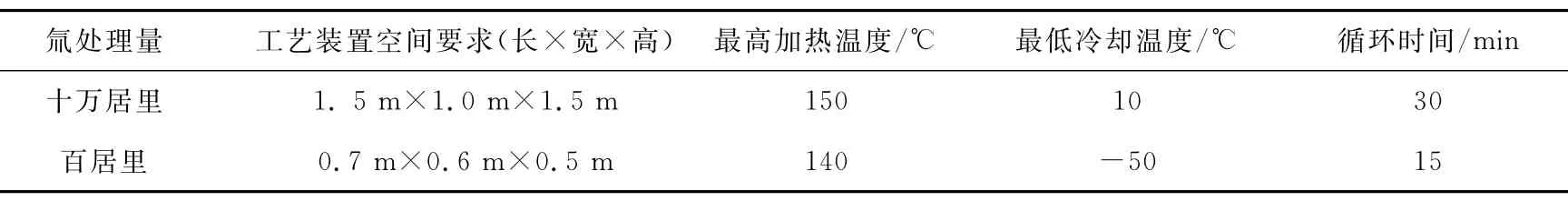

不同规模分离装置的相关工艺参数列于表1。从表1来看,与十万居里级氚分离装置[6]相比,本系统所需空间体积约缩小为1/12,小型化特征较为明显。加热-冷却温度范围由140℃扩大为190℃,最低冷却温度由10℃降至-50℃,分离柱的单次置换效果将会明显增强。加热-冷却循环总时间缩短为1/2,分离效率将有所提高。

图1 分离柱的加热冷却设计图

表1 不同规模TCAP氚分离装置工艺参数比较

由于TCAP分离过程包含多次自动循环过程,因此对自动控制功能要求较高。该系统的操作软件通过PLC通讯单元实现过程控制。将电脑控制程序加载到PLC中,PLC按照所设的程序,根据压力信号来控制管路气动阀门的开启与闭合动作;根据温度信号控制分离柱的加热和冷却。电脑软件操作单元提供了良好的人-机对话界面,可显示系统的管路连接及器件布局,还可实现手动-自动操作的切换及循环工艺参数的设定。

2.4 分析装置

由于目前商业化的气相色谱仪不具备低温(液氮温度)分析能力,因此根据低温气相色谱方法原理[10]对气相色谱仪进行了改造:气体样品在He载气洗脱作用下流过液氮温度下的填充色谱柱,热导检测器TCD对流出气体成分进行检测。检测结果作为实验参数调整的依据,以提高分离柱的分离效果。

3 装置的运行性能

3.1 分离柱的加热冷却循环

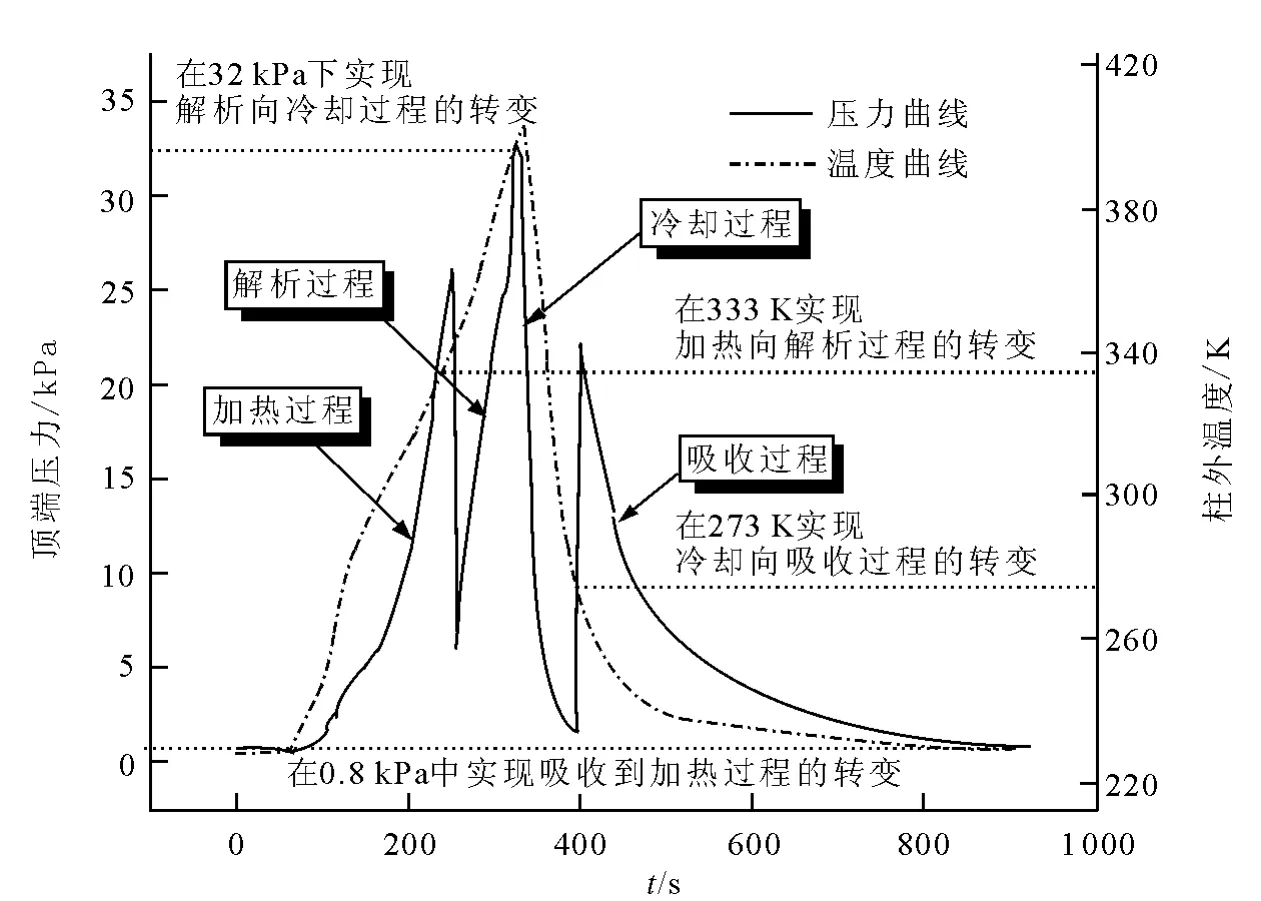

分离参数设定完毕后,分离柱可进行自动分离循环。分离小循环包括分离柱一次加热-冷却过程。过程中压力和温度变化情况示于图2。整个过程的气体压力小于100kPa,即在负压下操作,对辐射安全防护比较有利。由图1可以看出,一个循环所需时间约为900s(15min)。在加热过程中,温度参数(333K)作为过程控制参数。温度高于333K,即60℃加热停止,分离柱内气体向回流柱中转移。柱内压力达到32kPa后,冷却过程开始。温度为223K(-50℃)乙醇液体流入空的分离柱外室,柱内压力温度迅速下降。当液体温度降至273K(0℃),吸收过程开始。回流柱压力降至0.8kPa时,吸收过程结束,冷液迅速排空,等待下一个循环的加热过程。压力值作为过程参数比温度更容易控制[5],但本研究中使用了两个温度点进行过程控制。在加热过程中采用温度控制点(333K)是为了防止加热温度过冲,以减少柱内产生过多的解析气体,降低浓度梯度的破坏程度。在吸收过程中使用温度控制点,是为了研究吸氢温度对分离效率的影响,以期提高分离效率,相关研究将近期开展。

图2 分离柱的加热冷却压力温度变化曲线

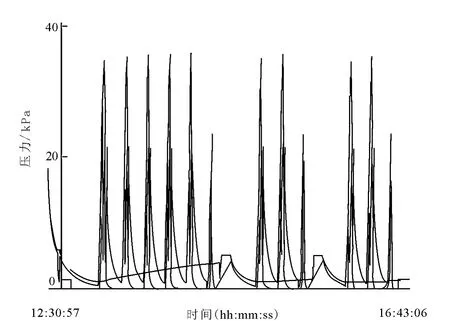

分离大循环即生产模式包括一次补气,n次分离小循环,和一次取气。程序设定执行3个大循环,第一个大循环中包含1次补气、5个小循环和1次取气;第二、三个大循环包含1次补气、2个小循环和1次取气。根据过程中气体压力的变化情况,可以评估程序设定的执行情况。回流柱中气体压力与时间的变化关系示于图3。从图3中可以看出,首先出现了5个尖锐的大峰和1个小尖峰,之后是两组2个大峰和1个小峰,与程序设定相吻合。大峰高度基本保持一致,相邻间隔时间均为0.25h,表现出良好的可重复性。

图3 生产模式下回流柱压力变化与时间的关系

3.2 分离柱的分离效果

TCAP分离过程是一个很复杂的工艺过程,影响分离效果的因素有很多,所以在进行分离效果研究时,共设置了26个独立参数。通过参数的调节可达到分离效果的优化。经过初步实验,优化参数设置如下:1)分离柱的加热温度最高为140℃,最低温度为-50℃;2)置换气进入分离柱的温度<0℃;3)进料比约为饱和吸氢量(86mL)的15%,进料最高压力5 100Pa,最低压力1 100Pa;4)回流比约为饱和吸氢量(86mL)的30%;5)总吸氢量约为饱和吸氢量(86mL)的80%。

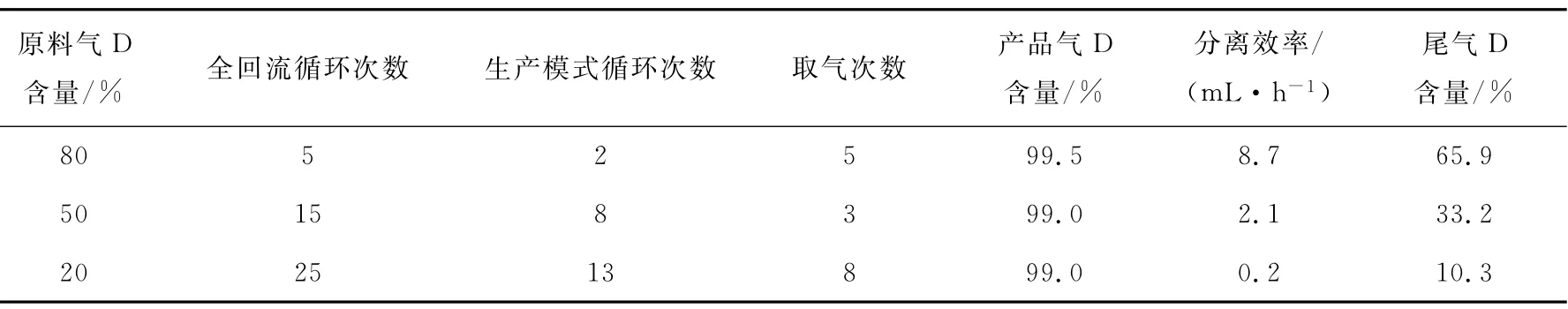

循环次数与分离效果的关系列于表2。由表2可以看出,随着原料气D纯度的降低,分离效率明显降低。在生产模式下,D含量为80%时,分离效率为8.7mL/h;由于循环过程中分离效果具有累加性,因此随着循环次数的增加,低氘含量的H-D混合气(D%=20%)同样能实现明显的氘浓缩效果(产品气D含量达到了99.0%)。与原料气D含量相比,尾气中D的含量过高。因此,经过一次分离得到的尾气,可以作为原料气进入下一次分离过程。

降低单次尾气中D%含量,值得进一步研究。

表2 不同组分工艺实验参数及实验结果

4 结 论

1)完成了TCAP分离装置的小型化设计,根据设计组建了一套原理装置。

2)该装置体积小巧,约为十万居里级氚分离设备体积的1/12。

3)分离柱完成一次加热-冷却过程所需的时间为0.25h。在电脑程序及PLC控制下,系统可按照参数设定自动完成TCAP工艺全过程。分离过程在负压状态(小于100kPa)下进行。在生产模式下,由氘纯度为80%的原料气可分离出氘纯度99.5%产品气,其生产效率最高可达8.7mL/h。循环过程中分离效果具有累加性,低氘含量H-D混合气(D%=20%)同样能实现明显的氘浓缩效果(产品气D含量达到了99.0%)。

由于单次分离后尾气中D含量降低不显著,相关原因还需要进一步研究。

[1] Heung LK,Sessions HT,Poore AS,et al.Nextgeneration TCAP hydrogen isotope separation process[J].Fusion Science and Technology,2008,54(AUG):399.

[2] Laquerbe C,Contreras S,Demoment J.HDT mixtures treatment strategies by gas chromatography[J].Fusion Science and Technology,2008,54(AUG):395.

[3] Staack GC.HT TCAP loading results for the tritium facility modernization and consolidation project(S-7726)[R].WSRC-TR-2001-00488.Aiken:savannah River Site,2001.

[4] Arias AA,Schmierer EN ,Gettemy D,et

al.Thermal cycling absorption process(TCAP):instrument and simulation development status at Los Alamos National Laboratory[J].Fusion Science and Technology,2005,48(JULY/AUG):159.

[5] Ducret D,Laquerbe C,Ballanger A,et al.Separation of hydrogen isotopes by thermal cycling absorption process:an experimental device[J].Fusion Science and Technology,2002,41(MAY):1 092.

[6] 黄国强,罗德礼,雷强华,等.热循环吸附装置的初步氢同位素 分 离 [J].化 学工 程,2010,38(10):215.

[7] Horen AS,Lee MW.Metal hydride based isotope separation-large-scale operations[J].Fusion Technology,1992,21(MAR):282.

[8] Lee MW.Thermal cycling absorption process-a new way to separate hydrogen isotopes[R].WSRC-MS-2000-00061. Aiken: Savannah River Site,2001.

[9] 陈伟,李慎兰,罗刚,等.载钯硅藻土的制备及其吸放氢性能研究[J].原子能科学技术,2010,44:920.

[10]Kawamura Y,Konishi S,Nishi M.Development of a micro gas chromatograph for the analysis of hydrogen isotope gas mixtures in the fusion fuel cycle[J].Fusion Engineering and Design,2001,58-59:389.