轻型水下航行器大功率凸轮发动机设计

徐勤超,王树宗,练永庆

海军工程大学海军兵器新技术应用研究所,武汉430033

凸轮机构常用来将轴的转动变为其他零件的往复运动,因此在活塞发动机领域,人们设想倒过来,将活塞的往复力通过圆柱形凸轮分解为绕主轴的回转力,从而将活塞的往复运动变为发动机主轴的旋转运动,这种结构通过控制凸轮的形状可轻易控制活塞的运动规律,工作平稳,动力传递可靠性高,体积小[1-2].具代表性的是Hermamn设计的单凸轮汽油机,其将主轴上圆柱凸轮做成两个正弦曲线状,避免了配重和平衡问题,获得了很高的指标[3].

轻型水下航行器空间有限,要求水下安静,能高速追击目标.因此,其发动机需功率大、体积小、运转平稳.凸轮活塞发动机的特点正好符合轻型水下航行器的动力需求.20世纪60年代,美国成功将双峰双谷形式的5缸凸轮活塞发动机应用于MK46鱼雷[4].但是,随着轻型水下航行器航速要求的进一步提高,发动机在相同的体积下需具有更高的功率.本研究从轻型水下航行器的动力需求出发,设计一种新型凸轮发动机结构,该结构的发动机较MK46发动机体积增加不大,但功率大幅度提高,能满足轻型水下航行器高速航行的需求.

1 新型凸轮发动机总体结构方案

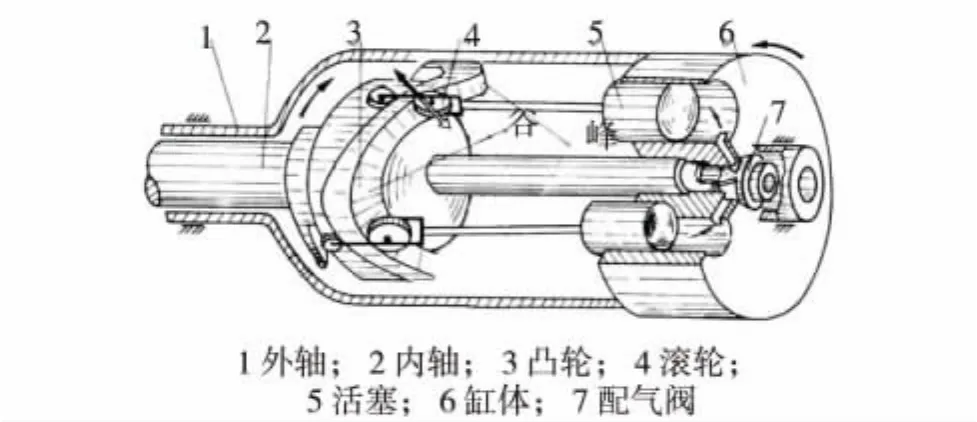

新型凸轮发动机总体方案采用3峰3谷的凸轮结构,发动机缸数为7个,由内轴组件和外轴组件组成,如图1.内轴组件包括内轴和跟着内轴旋转组件,如凸轮、内轴和配气阀;外轴组件包括外轴和跟着外轴的组件,如外轴、缸体和活塞等.

图1 新型凸轮发动机结构示意图Fig.1 Schematic diagram of the new type cam engine

2 凸轮设计

2.1 凸轮结构设计

凸轮的结构对发动机的性能有较大影响,其峰数决定了发动机内外轴转动1周,活塞做功的次数;曲线形状则决定了活塞在气缸内往复运动的规律.文献[5]中空间凸轮机构接触情况的计算方法,对凸轮与活塞滚轮的诱导主曲率进行计算,以此判断凸轮与滚轮的空间接触是否存在曲率干涉[6-8].通过计算,在不改变MK46发动机凸轮尺寸的情况下,凸峰数增加3个,凸轮与滚轮接触正常,即发动机内外轴相对转动1周,活塞工作3次,从而提高发动机的比功率.3峰3谷凸轮结构如图2.

图2 3峰3谷凸轮结构示意图Fig.2 Schematic diagram of cam with the triple lift

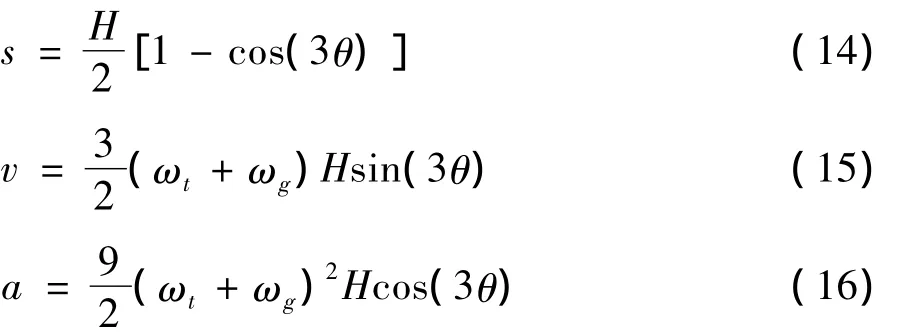

文献[4]讨论了活塞在气缸中分别作等速、等加速、等减速、余弦加速度、正弦加速度和5次多项式运动时,活塞的速度、加速度和加速度率.通过比较,余弦加速度规律与5次多项式规律比较符合活塞具有较小的加速度和加速度变化率的运动规律要求.由于余弦加速度运动规律较简单,便于机构的设计和制造,且采用余弦加速度运动规律,气缸绕功率输出轴圆周分布时,只要凸轮峰数与发动机气缸数满足一定条件,发动机就能实现自平衡.所以,凸轮的曲线设计为余弦加速度曲线,活塞在气缸中的运动规律为

其中,θ为活塞转角;s为活塞在气缸中的位移;H为凸轮峰顶至峰谷的高差.

2.2 凸轮参数的确定

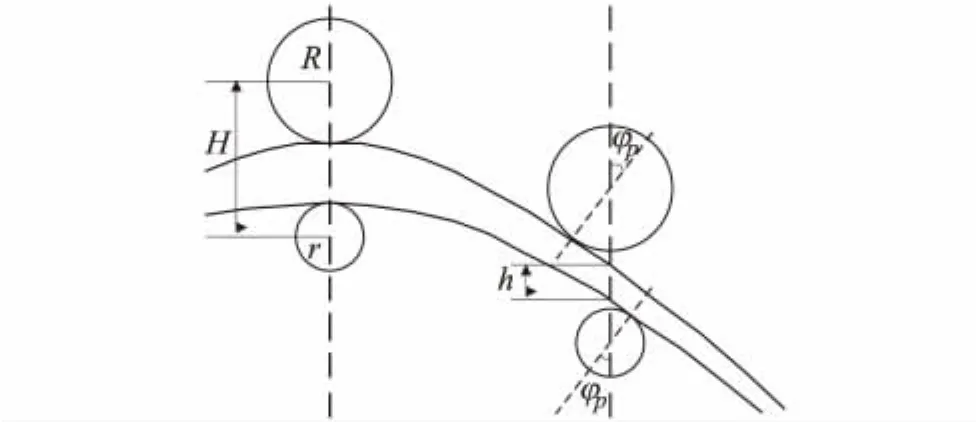

凸轮和活塞滚轮之间是高副接触,活塞采用双滚子型式,分别与凸轮的两个工作面相接触,两滚子同时压紧于对应的凸轮工作面,并保持一定的预紧力[9-10].由于活塞两滚子之间的距离固定,为保证高副接触元素之间的接触,应采用变厚度凸轮.凸轮的前后工作面与滚轮之间的接触如图3.

图3 凸轮轮廓面展开图Fig.3 CAM contour on a plane

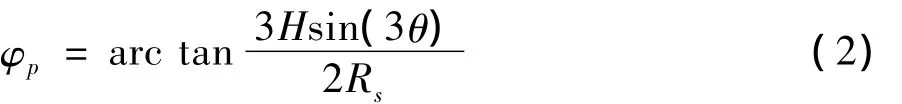

根据凸轮与滚轮接触的几何关系,可推导[11]出滚轮与凸轮的压力角φp为

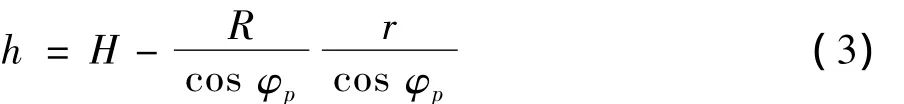

其中,Rs为施力半径,在计算凸轮工作面厚度时,Rs可取凸轮平均圆柱的半径 (气缸分布圆半径).凸轮工作面的轴向厚度h为

其中,R和r分别为活塞大小滚轮的半径.

凸轮工作面的径向厚度由活塞滚轮宽度决定.

3 缸体设计

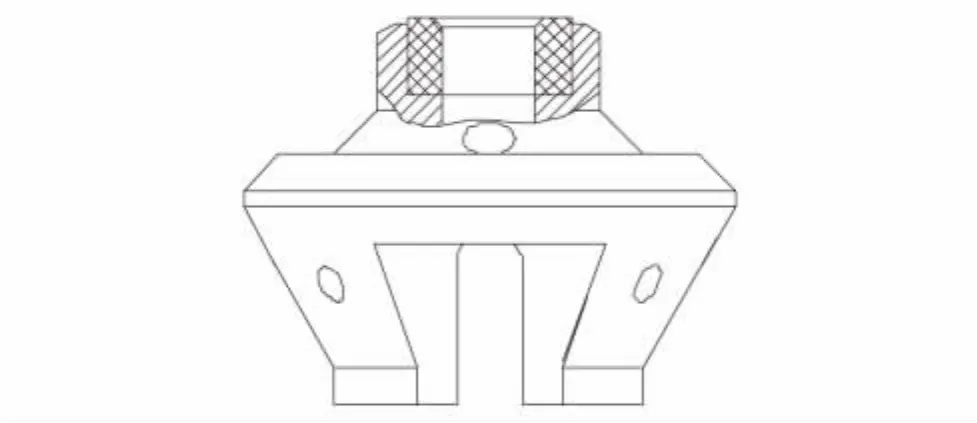

3.1 缸体结构设计

凸轮活塞发动机增加缸数不仅可增大有效功率,且能同时改善发动机的平衡特性和输出转矩的均匀性,发动机结构亦较紧凑.选择发动机的缸数时也应注意,缸数不能是凸轮发动机峰数的整数倍,否则气缸就分成整数个组,而每个组内气缸工作循环相位保持相同,这样便难以消除发动机的启动死区,而且使发动机的转矩不均匀性增大.为增大凸轮发动机的功率,同时考虑到轻型水下航行器空间结构有限及发动机的平衡特性等因素,设计发动机缸数为7个,所有气缸均匀圆周分布在气缸体周围,如图4.

图4 缸体结构示意图Fig.4 Schematic diagram of cylinder

3.2 缸体基本参数的确定

气缸的缸径、冲程和缸数是发动机的基本结构参数.增大发动机的缸径能增大发动机的功率,但将使气缸、气缸盖和活塞的机械负荷增大,为保证缸体的结构强度和刚度,发动机的重量必然增加.对于轻型水下航行体来说,缸径还受发动机轮廓尺寸的结构限制.因此,新型凸轮发动机气缸的缸径和冲程主要参考已成功用于MK46鱼雷的双峰5缸凸轮发动机缸径值和冲程值.

缸数、缸径和冲程确定后,需确定适当的气缸分布圆直径,以保证基本结构参数在发动机上能实现,同时又能使发动机总体紧凑美观.根据凸轮发动机的结构原理,在冲程已定的情况下,气缸分布圆半径Rg为

其中,φpmax为最大接触角;K为凸轮峰数.

对于凸轮机构,从机械效率考虑,从动件与凸轮的配合都有规定的许用压力角,这种移动从动件的许用压力角应不大于 30°[12].

确定气缸分布圆直径时,还需考虑7个活塞布置在分布圆上后,缸体上两活塞 (裙部)孔之间还应有足够的实体材料,以满足强度要求,如图5.

图5 活塞孔 (裙部)分布示意图Fig.5 The distribution of holes for piston skirt

气缸体上两活塞孔之间实体厚度

其中,Rh为气缸体上活塞 (裙部)孔半径.

由于凸轮发动机活塞 (裙部)孔只受滑块套的过盈装配应力的作用,而在工作时,该孔基本上不受其它力的作用,所以活塞 (裙部)孔之间实体部分的厚度并不要求很大.

综合可知,取合适的最大压力角,且如果在细化气缸具体结构时不出现强度问题以及活塞滚轮与凸轮曲面之间不发生曲率干涉,那么计算的气缸分布圆直径应该是可接受的值.

4 配气阀设计

4.1 配气阀结构设计

新型凸轮发动机配气阀设计为转阀配气机构,这种配气机构通过合理设计进气孔和排气孔的尺寸和角度,可精确控制进气量和进气、膨胀、排气和压缩等气缸内热力过程的时间分配[13-14].配气阀体上有3道对称进气孔和3道排气槽,阀座上有7个气道孔和7个气缸对应.进气孔、排气槽和气道孔相互配合工作,具体结构如图6和图7.

图6 配气阀体结构图Fig.6 The valve structure of inner part

图7 配气阀座结构图Fig.7 The valve structure of outer part

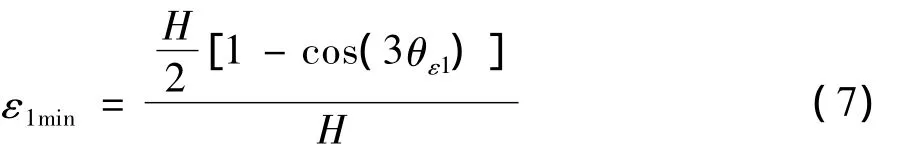

4.2 配气参数的确定

发动机配气参数对气缸的工作循环、示功图、平均指示压强等产生重要的影响.凸轮活塞发动机独立的配气参数包括进气比ε1、预排气比ε2、压缩比ε3和预进气比ε4.配气参数选择应使发动机具有较大的功率和较小的有效燃料消耗率,且发动机不存在启动死区.

为保证发动机的可靠启动,消除启动死区,进气比必须大于避免启动死区的最小进气比.以任一缸活塞位于前止点时为起点,主轴转角为0°.当进气比取避免启动死区的最小进气比时,活塞距前止点的位移为sε1min时,主轴转角为θε1.为使气缸进气过程在时间上相衔接,θε1应满足

其中,K为凸轮数;z为气缸数.

由避免启动死区的最小进气角可求出进气结束时活塞位移sε1min,从而求得新型发动机避免启动死区的最小进气比

本研究设计的发动机为3峰7缸,其最小进气角θε1min=17.142 9°,避免启动死区的最小进气比为0.188 3.

发动机的进气比随膨胀比增大而减小,故进气压强已定时,膨胀终了压强将减小.进气比的最小极限值ε1lim相应于膨胀到活塞抵后止点时缸内压强等于排气压强,将膨胀过程近似为等熵过程,则

其中,p1为进气压强;p4为排气压强;k为比热比;ε0为余隙容积比.

当p4增大时,ε1lim值增加.当水下航行器最大航深为400 m时,p4=4.5 MPa,若不考虑余隙容积 (ε0=0),进气比的最小极限值为0.332 4.

发动机的进气比必须大于避免启动死区的最小进气比和进气比的最小极限值才能保证发动机可靠启动,且膨胀过程结束后缸内压强大于排气压强.

因此,参考MK46鱼雷双峰5缸凸轮发动机的配气参数[11],并进行优化计算,得到配气结构ε1=0.627 2,ε2=0.836 7,ε3=0.006 2,ε4=0.002 7,满足新型凸轮发动机的启动和配气过程.

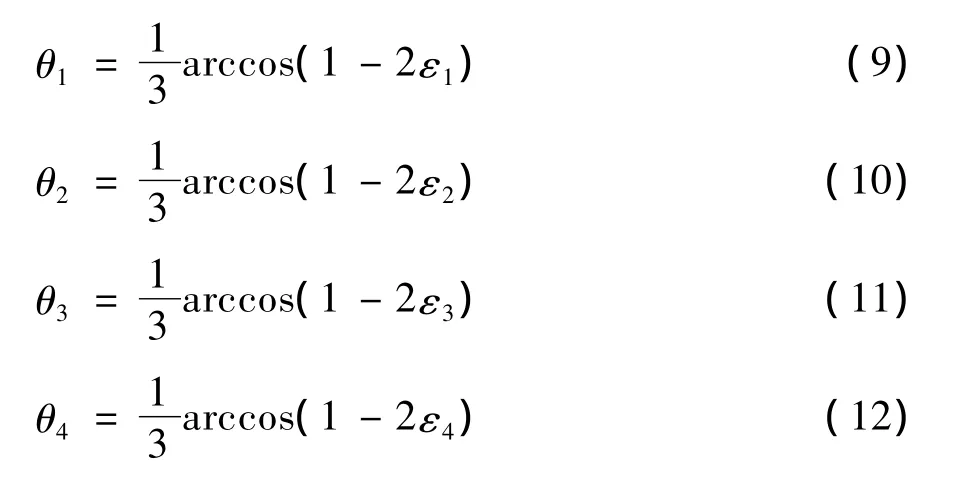

4.3 配气阀结构参数的确定

与选定的配气参数相对应的配气角参数,包括进气角θ1、预排气角θ2、压缩角θ3和预进气角θ4分别为

代入相关数据,得 θ1=34.914°,θ2=44°,θ3=117°,θ4= - 2°.

配气阀座气道孔中燃气的平均流量与气缸中的平均流量应相等,根据稳定流动的连续性方程可得气道孔直径d2为

其中,d为气缸直径;n为发动机转速;vd为气道孔中工质流速.

阀体上的进气孔直径应大于气道孔的直径1.5~2 mm,用以补偿装配误差和磨损等对流通面积的影响[11].

5 发动机的仿真验证

5.1 仿真模型建立

5.1.1 发动机活塞的运动模型

新型活塞凸轮发动机采用余弦加速度运动规律,当活塞转角为θ时,其位移s、速度v和加速度a分别为

其中,ωt为凸轮的转动角速度;ωg为缸体的转动角速度.

5.1.2 发动机的转矩模型

活塞的受力可分解为沿活塞轴向的力和沿活塞切线方向的力.活塞轴向合力Fz(θ)为缸内工作的气体推力、凸轮箱中的气体阻力及活塞惯性力的代数和.

其中,d为气缸直径;n0为内外轴相对转速 (单位:r/min);p(θ)为缸内工作气体的压力;pa为凸轮箱中的压力;mh为单个活塞的质量.

活塞的侧向力Fc(θ)为

其中,Rg气缸分布圆半径,近似于活塞轴向合力作用线通过的滚轮横断面距凸轮轴线的距离.

整个活塞组产生的合转矩T为

5.1.3 其他数学模型

配气阀进气面积、排气面积的数学模型,工质向缸内流进的流率或由缸中流出的流率的数学模型及缸内工质状态的数学模型参见文献[11].

5.2 仿真结果及分析

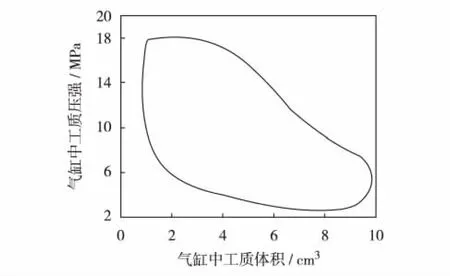

取发动机内外轴相对转速为4 100 r/min,进气压强为18.4 MPa,发动机的背压为2 MPa,对发动机工作过程进行仿真,仿真步长为10 μs,仿真结果如图8和图9.

图8 发动机的示功图Fig.8 Indicator diagram of the engine

图9 发动机功率仿真曲线Fig.9 The simulating curve of the engine power

由图8可知,新型凸轮发动机示功图比较丰满,所选配气参数符合新型发动机的配气要求,发动机在仿真工况下轴功率达114.9 kW(图9),验证了发动机的功率要求.本研究设计的新型凸轮发动机功率较相同工况下用于MK46鱼雷的双峰5缸凸轮发动机功率提高约60 kW,可满足轻型水下航行器高速航行的功率需求.

结 语

通过对新型凸轮发动机的结构设计和仿真计算表明,本研究所设计的新型凸轮发动机结构合理,功率较应用于MK46鱼雷的双峰5缸凸轮发动机有较大幅度的提高,可满足轻型水下航行器高速航行的功率需求.本研究确定了发动机的凸轮、缸体、配气阀等主要结构参数,为深入进行发动机的力学分析、仿真研究和设计提供了必要的基础.

/References:

[1]QIAN De-sen.Wobble plate diesel engine[R].National Defense Science and technology reports GF14807,Wuxi:Wuxi diesel engine factory,1979.(in Chinese)钱德森.摆盘式柴油机[R].国防科技报告GF14807,无锡:无锡柴油机厂,1979.

[2]MO Ya-mei.The cases and developing tendency of the studies of cams[J].Journal of Nantong institute of technology,1999,15(1):21-23.(in Chinese)莫亚梅.凸轮机构研究的现状及发展趋势[J].南通工学院学报,1999,15(1):21-23.

[3]Hall E S.More power from less engine[J].SEA Journal,1940,47(6):504-519.

[4]ZHAO Lian-feng.The Principle of the Torpedo Piston Engine[M].Xi'an:XibeiIndustryUniversityPress,1991:180-184.(in Chinese)赵连峰.鱼雷活塞发动机原理[M].西安:西北工业大学出版社,1991:180-184.

[5]XU Qin-chao,WANG Shu-zong,LIAN Yong-qing.A-nalysis of cam mechanism contact stress for underwater vehicle cam engine[J].Ship Science Technology,2012,34(3):40-43.(in Chinese)徐勤超,王树宗,练永庆.水下航行器凸轮发动机凸轮机构的接触应力分析[J].舰船科学技术,2012,34(3):40-43.

[6]WU Xu-tang.Gear Meshing Principle[M].Xi'an:Xi'an Jiaotong University Press,2009:197-210.(in Chinese)吴序堂.齿轮啮合原理[M].西安:西安交通大学出版社,2009:197-210.

[7]LIAN Yong-qing,WU Di-xiao,CHEN Yi-hui.Design and analysis of cam curved surface for the cam engine with inclining rollers[J].Journal of Machine Design,2011,28(5):58-60.(in Chinese)练永庆,吴迪萧,陈宜辉.滚轮斜置式凸轮发动机的凸轮工作曲面设计与分析[J].机械设计,2011,28(5):58-60.

[8]ZHAO You-xing,CHANG Zong-yu,HUANG Shan-gang.Dynamic simulation of roller gear cam mechanism based on ADAMS[J].Microcomputer Information,2010,26(28):134-136.(in Chinese)赵有星,常宗瑜,黄善刚.基于ADAMS的弧面分度凸轮机构的动力学仿真[J].微计算机信息,2010,26(28):134-136.

[9]GENG Kai-hui,QIAN Zhi-bo,LI Bin-mao.Key components design of CAM-piston engine by using virtual prototype technology[J].Journal of Engineering Graphics,2007(6):26-29.(in Chinese)耿凯辉,钱志博,李斌茂.采用虚拟样机技术的凸轮活塞发动机关键部件的设计[J].工程图学学报,2007(6):26-29.

[10]LI Bin-mao,QIAN Zhi-bo,CHEN Hong-jie.Co-simulation of engine for AUV in ADAMS and MATLAB[J].Journal of System Simulation,2010,22(7):1668-1670.(in Chinese)李斌茂,钱志博,程洪杰.AUV发动机的ADAMS/MATLAB联合仿真研究[J].系统仿真学报,2010,22(7):1668-1670.

[11]MA Shi-jie.Design Principle for Torpedo Thermal Equipment[M].Beijing:Armament Industry Press,1992:60.(in Chinese)马士杰.鱼雷热动力装置设计原理[M].北京:兵器工业出版社,1992:60.

[12]XU Hao.Machine Design Handbook:Volume 4[M].Beijing:China Machine Press,2000:32-150.(in Chinese)徐 灏.机械设计手册:第4卷[M].北京:机械工业出版社,2000:32-150.

[13]CHEN Yi-hui.Research on the optimization of the piston CAM torpedo engine's gas distribution parameter[J].Ship Science Technology,2005,27(6):61-62.(in Chinese)陈宜辉.活塞式鱼雷凸轮发动机配气参数优化研究[J].舰船科学技术,2005,27(6):61-62.

[14]XU Qin-chao,WANG Shu-zong,LIAN Yong-qing.Design of multi-objective optimization for valve mechanism of cam engine[J].Journal of Central South University:Science and technology,2012,43(9):3444-3446.(in Chinese)徐勤超,王树宗,练永庆.活塞式凸轮发动机配气阀多目标优化设计[J].中南大学学报:自然科学版,2012,43(9):3444-3446.