注塑模具近随形高光面壳计算

伍晓宇,王金金,张会迎,彭太江,梁 雄

深圳大学机电与控制工程学院,深圳518060

快速热循环注塑成型 (rapid heating cycle molding,RHCM)是近年发展起来的一种高光无痕注塑成型技术,它能消除塑件表面熔接痕和流痕缺陷,使塑件表面达到高光亮效果,从而避免喷涂工艺等污染严重的二次加工,有利保护环境,节约成本[1-3].RHCM技术的关键是在注塑周期中,使模具快速加热至塑料的热变形温度以上,待填充成型后再极速冷却至开模温度.模具型腔表面温度的高低及分布,直接影响注塑的生产效率及塑件质量[4-6].通过模具调温系统设计开发,获取高质量塑件表面已引起诸多学者关注.因为合理布置加热或冷却介质通道,可获得高的温度分布均匀性,这不仅能够提高塑件表面光亮度,还可达到极佳的光学镜面效果,因此成为目前的一个研究重点[7-9].

随形介质通道虽被业内接受,前期基本都是纯随形的[10].但实践发现含有曲率的塑件用纯随形介质通道加热或冷却时,型腔表面温度分布的均匀性往往并不理想,有时甚至在型腔表面出现较大温差,产生塑件熔接痕、凹陷等缺陷.因此,理想的介质通道往往不是纯随形,而是近随形的.

目前,近随形介质通道布置主要依靠经验结合传热模拟分析软件进行大量的仿真计算进行调整,其工作量大,不易推广.因此,研究建立近随形介质通道的计算方法日显必要.

1 近随形介质通道设计方法

图1为近随形介质通道示意图.近随形介质通道分别制作于注塑模具定、动模芯内部,它与模芯型腔表面之间的部分称为高光面壳.高光面壳导热性越好,型面温度分布越均匀,越有利于实现高光无痕注塑成型.近随形介质通道与模芯底部之间的部分称为背板,应尽可能绝热.

图1 近随形介质通道布置Fig.1 Arrangement of approximately conformal heating and cooling channel

具有曲率形状的塑件仅需分析塑件外表面 (通常由定模型腔表面决定)曲率的影响,如图2.取型腔某截面位置,用n个节点将型腔当前位置表面截切分解为若干微小线段,以型腔节点为基准,在型腔表面法线、模芯内部方向上固定常量距离 (通常取8~10 mm)处可获得与型腔表面节点对应的控制点.只要节点足够密集,则① 若定义随形介质通道在当前截面上,则可拟合这些控制点以获得与型腔表面一致的随形曲线;②若定义随形介质通道在垂直于当前截面方向上,则控制点可以确定当前截面位置的随形介质通道坐标,将各个截面上相邻的对应控制点进行拟合,也可得到与型腔表面一致的随形曲线.

图2 型腔曲率对高光面壳厚度的影响Fig.2 Effect of carity curvatures on highlight shell thickness

在介质通道中通以高温流体加热介质 (如,高温高压蒸汽)时,由于曲率的存在,沿节点4→5→6→7→8→9、2→3→4及 9→10→11→12→13,热传导发生在法线方向上,并不断变化,造成热量集中或分散.曲率越大,这种现象越严重.为保证沿型腔表面均匀传热,关键是计算型面各节点处曲率对传热的影响.根据各节点处温度高于或低于型面温度预设值,决定对应的控制点是沿节点法线正或负方向移动,从而最终确保型腔表面温度均匀.若能利用公式计算各控制点离型腔表面的法线距离,即形成图2中虚线构成的近随形介质通道边界,以此作为设计密集近随形介质通道的依据.

本研究分析注塑模具型腔表面曲率对传热的影响,以平壁传热公式为基础,建立1维曲率、2维同向曲率及2维反向曲率形状的高光面壳厚度计算公式与迭代算法.力求满足工程需要.

2 计算1维曲率型面高光面壳厚度

2.1 型面位于高光面壳内侧时曲率与温度的关系

将高光面壳在1个方向存在曲率变化的情况定义为1维曲率高光面壳,一般采用在高光面壳的背面、垂直于曲率方向,近随形地均匀密布直线管道,由于管道足够密集,采用单方向曲率变化的高光面壳进行表达.型腔位于曲率内侧,其与侧面都处于绝热状态,高光面壳外侧为高温流体加热介质对流传热表面.图3为具有1维曲率型腔的高光面壳传热仿真结果,型腔宽度50 mm,厚度8 mm.

图3 具有1维曲率型腔的高光面壳传热仿真图Fig.3 Temperature distribution on highlight shell of one-dimension mold cavity surface

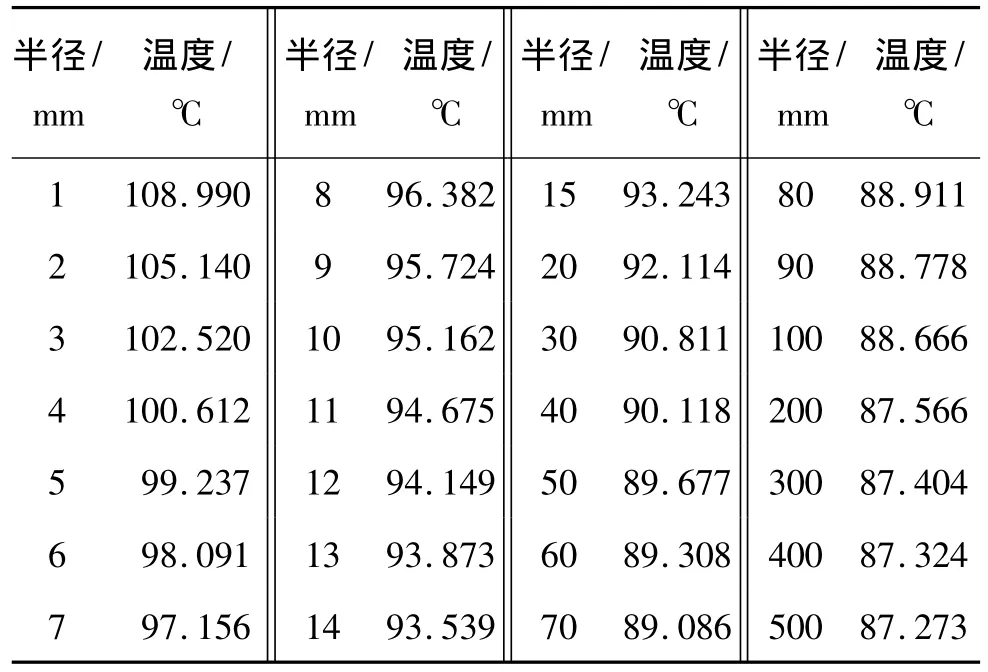

对高光面壳取不同曲率,半径从1~∞ mm(即平面)变化,用Ansys进行瞬态传热模拟.表1为当高光面壳厚度10 mm,初始温度60℃,加热到7.5 s时不同半径曲率对应的型面温度.由表1可见,当半径从1 mm增至2 mm时,1 mm半径变化对应3.85℃的温度变化;而当半径从400 mm增至500 mm时,100 mm的半径变化仅对应0.051℃的温度变化.即半径增大时,温度变化越小,曲率对温度变化的影响越小.

用Matlab拟合出曲率半径与温度的关系为

其中,温度T是两项r指数函数之和;a、b、c和d为拟合系数,当r≤50 mm或r>50 mm时,其取值不同.

表1 不同曲率半径型面的温度Table 1 Temperatures of mold cavity surfaces with different radius

2.2 面壳厚度计算公式与迭代算法

根据传热学内容,为方便讨论,引入判断系数F0和比渥数 Bi[11],

其中,α为热扩散系数;L为平壁厚度;t为时间;h为对流系数;k为热导率.

F0可看作无量纲时间,但当用于固体,并同时存在导热和热能贮存过程时,它提供了固体传导与储存热能的相对效果度量.

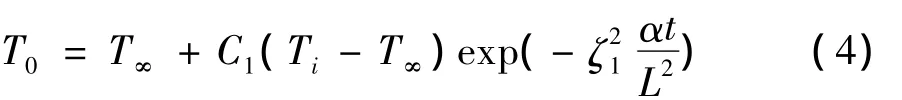

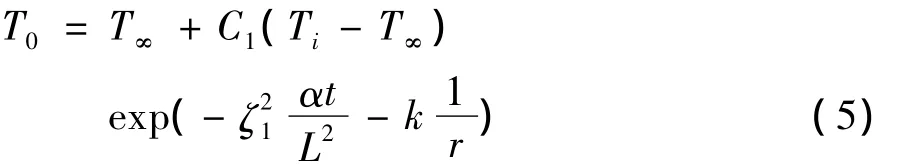

当F0>0.2时,对流条件平壁传热公式近似解为[3]

为拓展到具有曲率型腔的高光面壳,对比式(1)和式 (4)发现,两者都包含两项指数函数,即半径r对温度的影响趋势与时间t对温度的影响趋势相近.

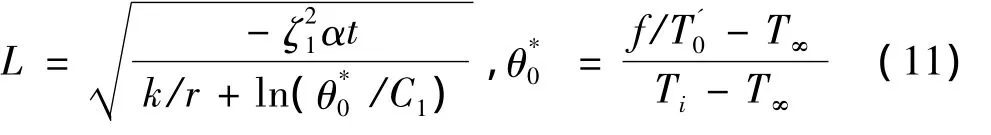

为建立经验公式,尝试将式 (1)与式 (4)融合,将半径与时间放在相同位置上.参照拟合系数,公式融合为

定义k为曲率影响系数,若k=0,则式 (5)转化为式 (4).经式 (5)改写后的高光面壳厚度计算公式为

通过对1维曲率且型面位于高光面壳内侧的各种高光面壳传热仿真分析,式 (6)中曲率系数k=0.000 8.给定条件下的已知量为 Ti、T∞、C1、ζ1和α;自变量为T0、t和r.下面说明使用上述公式的具体算法.

由于C1和ζ1根据比渥数Bi选择,而Bi又与L成正比.考虑到事先很难知道L值,可采用迭代算法逼近结果,步骤为:①预取C1和ζ1值,查得对应Bi值;②将C1和ζ1值代入式(6)计算出一个L值;③将L值对应的新Bi值与前一个Bi值对比,若两者之差超出预设的允许范围,则选取新Bi值对应的C1和ζ1,并转回步骤②;若两者之差在预设允许范围内,则当前值即为所需结果.

2.3 算例

设半径r=60 mm的不锈钢高光面壳,要求在t=10 s内,将其Ti=60℃加热到T0=80℃,T∞=180 ℃.① 取C1=1.192 5,ζ1=1.210 2,对应Bi=3;② 根据式(6),θ*0=5/6,L≈12.9 ×10-3m;③L对应Bi≈4.7,与Bi=3差别较大,故取C1=1.313 8,ζ1=1.240 2,则新的Bi=5.根据式(6),L≈13.25×10-4m;④ 此时,L对应Bi≈4.8,与Bi=5很接近,故计算停止,取L=13.25×10-3m.

以上为公式计算结果,下面通过Ansys进行验证.取蒸汽与高光面壳对流传热系数为5 500 W/(m2·K),模拟结果如图4.

由图4可见,10 s时高光面壳型面温度是82.411℃,公式计算结果为80℃,两者仅相差2.411℃.

图4 加热10 s的高光面壳温度分布Fig.4 Temperature distribution after heating for 10 s

设另一曲壳塑件,它由不同半径的两部分组成,其r分别为7 mm和70 mm,且介质通道直径为6 mm,间距为9 mm.采用式(6)计算型面曲率半径为7 mm高光面壳的最小厚度为9.57 mm,r=70 mm高光面壳的最小厚度为8.7 mm.图5(a)的模型为两部分介质通道至型面的距离都为8.7 mm,即介质通道为纯随形布置.图5(b)的模型为r=70 mm与r=7 mm,介质通道至型面的距离分别为8.7 mm与9.57mm,即介质通道为近随形布置.

图5 温度分布对比图Fig.5 The comparison of temperature distribution

加热10 s后的温度分布如图5.可见,式 (6)所计算近随形介质通道布局与图5(b)的型面温差仅为3℃,与纯随形介质通道布局的图5(a)型面温差达9℃.模拟结果表明,采用近随形介质通道比纯随形介质通道获取的型面温度分布更均匀,更易于实现产品的高光无痕注塑.

2.4 型面位于高光面壳外侧时面壳厚度计算

研究发现,相同加热时间,高光面壳各处厚度相等的条件下,加热流体介质分别在高光面壳内外侧加热时,两种型面所达温度的乘积为一定值f,即

其中,T0为使型面达到温度,所需的相当于型面在高光面壳内侧加热达到的当量温度.当高光面壳L=8 mm,r=10~∞ mm,t=5~10 s时

其中,p1=-0.241 5;p2=-7.169;p3=1 322;p4=899.7.

将式 (9)代入式 (5),得

因此得型面位于高光面壳外侧的面壳厚度为

3 计算2维同向曲率型面高光面壳厚度

3.1 型腔位于高光面壳内侧面壳厚度计算

高光面壳在相互垂直的2个方向同时存在曲率变化,定义为2维曲率高光面壳.2个法线方向在同一侧的情况为2维同向曲率高光面壳.定义任意方向的曲率为第1曲率,则第2个方向的曲率为第2曲率.可沿1个曲率方向均匀密布的近随形介质通道,与仅存在1个曲率的情况不同,此时近随形介质通道为弯曲形式.图6为这种高光面壳的传热分析.

图6 第1、2曲率同向的高光面壳温度分布Fig.6 Temperature distribution on highlight shell with the same vector direction between the first and second curvatures

分析大量Ansys仿真结果发现:第2曲率的存在会使传热速度快一些,但传热速率的大小与第2曲率的大小无明显关系.因此,T0与第二曲率半径r2无关.与1维曲率高光面壳温度式(5)相同,T0仍是t、L及第1曲率半径r1的函数,仅曲率影响系数k不同.由传热仿真对比分析可知,k=0.001 8,T0与L的计算公式不变.

3.2 型腔位于高光面壳外侧面壳厚度计算

与1维曲率型腔高光面壳内外侧传热规律类似,2维同向曲率型腔的高光面壳在相同加热时刻,且高光面壳各处厚度相等的条件下,加热流体介质分别在高光面壳内、外侧加热,所达到温度的乘积同样为一定值f,可通过式(11)计算相应的L.

当L=8 mm,第1曲率半径r1=20~∞ mm,加热时间t=5~10 s时,f表达式与式 (6)相同,但系数分别为p1=-0.137 3,p2=-13.25,p3=1 424,p4=437.6.

4 计算2维反向曲率 (马鞍形)型面高光面壳厚度

图7为具有2维反向曲率型面的高光面壳,即类似马鞍形状,其第1曲率方向为马鞍形截面方向,第2曲率方向为扫描方向.

图7 马鞍形高光面壳Fig.7 Saddle-shaped highlight shell

研究发现,与2维同向曲率型腔的传热规律类似,此时传热速率大小与第2曲率无明显关系,T2与r2无关,则型面温度仍为t、L及r1的函数,不同的是k受r1变化影响.r1不同值域所对应模具形状及温度、高光面壳厚度计算公式如下:①r<20 mm时,形状怪异,模具中不可能出现;②70 mm≤r1<100 mm时,整个马鞍面温度处于不均匀状态,其形状在模具中不常见;③r>100 mm时,马鞍形状难以成立;④20 mm≤r1≤70 mm时,传热仿真对比可得k=-0.000 92,而温度T0和高光面壳厚度L的计算公式不变.因此,除个别情况外,本研究结论对实际注塑中绝大部分马鞍形高光面壳成立.

5 实验

5.1 实验装置与相关参数

图8为实际拍摄的RHCM机与高光面壳型面测温系统.实验采用深圳大学自行研制的高压蒸汽型快速热冷注塑RHCM机,出口蒸汽温度160℃,蒸汽压力6.2 MPa.测温系统由工控机、控制卡A/D接口、热电偶及温度变送器组成.

图8 RHCM机与高光面壳型面测温系统Fig.8 RHCM machine and temperature measure system for mold cavity surface of highlight shell

对1维曲率高光面壳的式(5)进行验证.如图9,高光面壳型面半径为200 mm,宽度100 mm,厚度8 mm.材料选用不锈钢,其密度为7 750 kg/m3,比热为480 J/(kg·℃),热导率为15.1 W/m.不锈钢与蒸汽的传热系数4 500~5 500 W/(m2·K),初始温度为40℃.

图9 高光面壳和背板Fig.9 Highlight shell and support plate

5.2 实验结果

为保证高光面壳和背板间的密封性,在两者之间加上密封胶皮.由于理论模拟时,将高光面壳的侧面和型面均假设为绝热面,因此,实验中将高光面壳侧面和型面均抹上绝热涂料,以尽量接近模拟条件.将热电偶固定在高光面壳型面,在高光面壳和背板间通入高温高压蒸汽,通过测温系统测出高光面壳型面的温度变化,如表2.

5.3 数据分析

将表2与式 (5)得到的高光面壳的传热时间-温度进行比较,如图10.可见,计算与实验结果吻合很好.实验验证了公式的准确性.

表2 高光面壳型面不同加热时刻的温度值Table 2 Temperatures at different heating times for mold cavity surface of highlight shell

图10 实验与公式计算时间-温度对比Fig.10 The comparison of time-temperature graph between experiment results and formula computation

结 论

综上研究可得:① 在相同加热时间,高光面壳曲率和厚度相等的条件下,分别在高光面壳内、外侧加热,两种型面所达温度的乘积总为一定值.该定值可根据给定的加热时间计得;② 对双曲率高光面壳,无论同向还是反向,第2曲率的大小对于传热都没有明显影响.但第2曲率是否存在对传热有很大影响,表现在本研究提出的曲率影响系数k的不同;③本研究还建立了近随形高光面壳厚度的经验公式与相关算法.对于型腔位于高光面壳内侧的情况,可直接通过式 (6)计算;而型腔位于高光面壳外侧时,可先转换为型腔位于高光面壳内侧的当量温度,再进行计算.结果表明:依据近随形高光面壳厚度计算方法得到的型腔表面温度分布误差小于3℃,小于工程中所要求的5℃以内的误差,满足工程要求;④本算法对具有2维反向曲率(马鞍形)型面的高光面壳的极端特异形状不成立.

/References:

[1]ZHAO Guo-qun,WANG Gui-long,LI Hui-ping,et al. Research and application of rapid heating cycle moulding technology[J].Journal of Plasticity Engineering,2009,16(1):191-194.(in Chinese) 赵国群,王桂龙,李辉平,等.快速热循环注塑技术的研究与应用[J].塑性工程学报,2009,16(1):191-194.

[2]ZHANG Peng,CHENG Yong-qi,SONG Cai-fu.Rapid heat cycle moulding for high glossy product and its key technology[J].Engineering Plastic Application,2009,37(4):31-34.(in Chinese) 张 鹏,程永奇,宋财福.高光注射成型及其关键技术[J].工程塑料应用,2009,37(4):31-34.

[3]WANG Gui-long,ZHAO Guo-qun,LI Hui-ping,et al. Steam-assisted rapid heat cycle moulding and simulation of temperature response of the mould[J].Polymer Materials Science and Engineering,2009,25(8):171-174.(in Chinese) 王桂龙,赵国群,李辉平,等.蒸汽辅助快速热循环注塑技术及模温响应模拟[J].高分子材料科学与工程,2009,25(8):171-174.

[4]WU Xiao-yu,LIANG Xiong,LI Ji-bin,et al.Plastic weldless injection moulding of the local part with thin wall[J].China Plastic Industry,2009,37(6):44-46.(in Chinese) 伍晓宇,梁 雄,李积彬,等.局部薄壁塑件的高光无痕注塑成型[J].塑料工业,2009,37(6):44-46.

[5]WU Xiao-yu,LIANG Xiong,LI Ji-bin,et al.Energysaving injection mould and process for weldless plastic parts[J].China Plastics,2009,23(5):110-112.(in Chinese) 伍晓宇,梁 雄,李积彬,等.节能型无痕注塑模具及工艺[J].中国塑料,2009,23(5):110-112.

[6]LI Xi-ping,ZHAO Guo-qun,GUAN Yan-jin,et al.Analysis and optimal design of heating and cooling process for rapid heating cycle injection mould[J].Journal of Plasticity Engineering,2009,16(1):196-200.(in Chinese)李熹平,赵国群,管延锦,等.快速热循环注塑模具加热与冷却过程分析及其结构优化设计[J].塑性工程学报,2009,16(1):196-200.

[7]LU Zhong-liang,SHI Yu-sheng,LIU Jin-hui,et al.A global review of the design and manufacturing of conformal cooling channels in injection mould[J].China Mechanical Engineering,2006,17(S1):165-169.(in Chinese)鲁中良,史玉升,刘锦辉,等.注塑模随形冷却水道设计与制造技术概述[J].中国机械工程,2006,17(S1):165-169.

[8]SHI Yu-sheng,WU Zhi-gang,WEI Qing-song,et al.Effects of conformal cooling channel on injection moulding and production efficiency[J].Journal of Huazhong Univertity of Science and Technology Natural Science Edition,2007,35(3):60-62.(in Chinese)史玉升,伍志刚,魏青松,等.随形冷却对注塑成型和生产效率的影响[J].华中科技大学学报:自然科学版,2007,35(3):60-62.

[9]Dimla D E,Camilotto M,Miani F.Design and optimisation of conformal cooling channels in injection moulding tools[J].Journal of Materials Processing Technology,2005,164/165:1294-1300.

[10]SUN De-peng.Study on Numerical Simulation and Optimization of Process Parameters of Rapid Heating Cycle Moulding Process[D].Jinan:Shandong University,2009.(in Chinese)孙德明.快速热循环注塑成型过程数值模拟与工艺参数优化研究[D].济南:山东大学,2009.

[11]Incropera F P,DeWitt D P,Bergman T L,et al.Fundamentals of Heat and Mass Transfer[M].6th ed,GE Xin-shi,YE Hong,translate.Beijing:Chemical Industry Press,2007:168-169.(in Chinese)Incropera F P,DeWitt D W,Bergman T L,等.传热和传质基本原理[M].第6版,葛新石,叶 宏,译.北京:化学工业出版社,2007:168-169.