电流对GH4169合金电渣重熔凝固过程参数影响的数值模拟研究

梁 强, 陈希春, 任 昊, 王 飞, 郭汉杰

(1.北京科技大学,北京100083;2.钢铁研究总院,北京 100081)

电渣重熔(ESR)在提高金属纯净度、控制重熔锭凝固组织方面得到共识。由于现代炼钢工艺的进步,硫及其夹杂物的控制已经不是电渣生产中的主要矛盾。如何控制凝固,获得合理组织成为电渣工作者最为关心的问题[1]。而用于描述凝固质量的一次枝晶间距d1与二次枝晶间距d2以及局部凝固时间与Rayleigh数等参数很难由测量获得,虽然利用计算机进行电渣重熔过程数值模拟的研究较多[2-6],但是对电渣重熔凝固参数进行数值模拟的研究未见报道,本文利用MeltFlow软件从理论上确定电渣重熔过程中各目标参数与电流的关系,实现电渣重熔过程有效控制,从而保证最终产品的质量。

1 数学模型及实验方法

本计算模型对轴对称、稳态条件下ESR工艺的物理过程进行了综合分析。其计算范围从渣顶表面开始,包括重熔锭,以渣顶表面为参照系,且电极-渣与渣-金属界面假定为平面。其计算范围见图1。

1.1 温度场控制方程

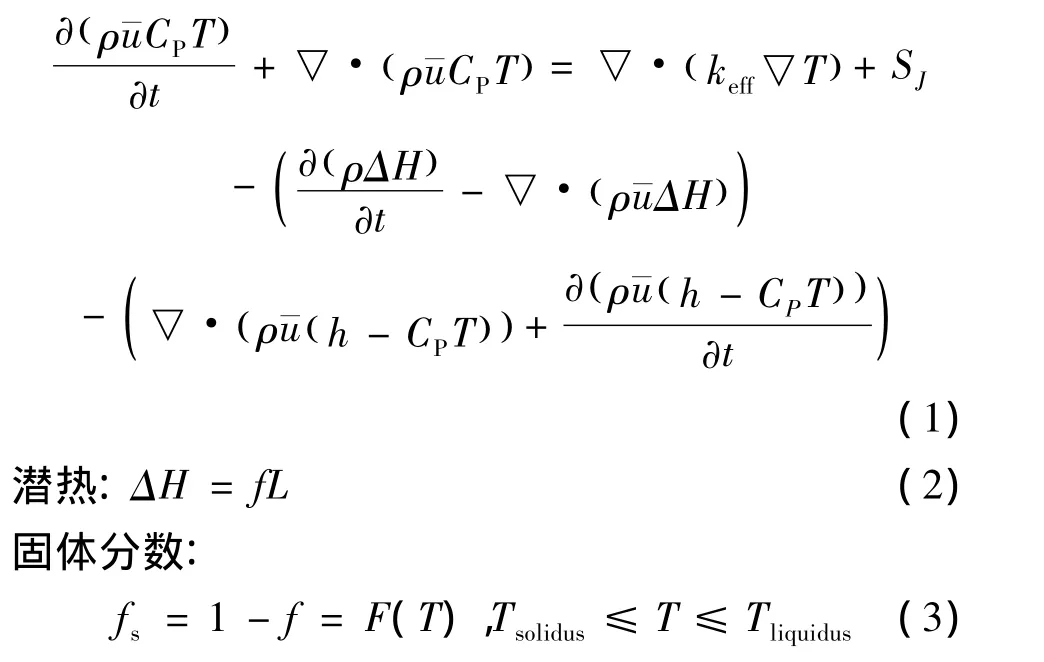

采用焓-孔隙度方法建立相变行为的模型,通过求解能量守恒方程获得渣与钢锭中的温度场,在该方法中,总焓被分成显焓h与潜热ΔH。相应的控制方程描述如下。能量守恒:

式中ρ—密度,kg/m3;—熔化速度,kg/s;Cp—热容,J/(Kg.K);T—温度,K;t—时间,s;keff—有效热导率,W·(m-1·K-1);SJ—焦耳热,J;f—液体分数;L—液体分布长度,m;Tsolidus—固相线温度,K;Tliquidus—液相线温度,K。

1.2 金相组织控制方程

对于高温合金,易于在枝晶间区域发生显微偏析并形成黑斑。因此,在计算模型中,利用凝固重熔锭的温度场预测金相组织,并且用Rayleigh数作为黑斑判据预测黑斑形成的可能性[7]。

局部凝固时间(tLST)——该时间被定义为基体金属从液线温度冷却到固线温度所需的时间。

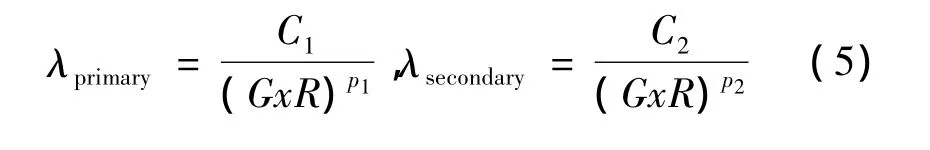

一次、二次枝晶臂间距由下述公式计算,该公式使用了冷却速率。

图1 ESR工艺稳态行为分析范围(以渣顶表面为参照系)Fig.1 Computational domain for the analysis of the steady-state behavior of the ESR process(Frame of reference attached to the top surface of the slag)

渗透性计算表达式如下:

平行一次枝晶的渗透性:

垂直一次枝晶的渗透性:

重力方向的有效渗透性:

枝晶间对流的长度:

Rayleigh数:

式中Tsolidus—固相线温度,K;Tliquidus—液相线温度,K;tLST—局部凝固时间,s;t(Tsolidus)—金属冷却到固相线温度的时间,s;t(Tliquidus)—金属冷却到液相线温度的时间,s;C1,C2,x—由合金成分决定的常数;G—热梯度,K/m;R—冷却速率,K/s;p1,p2,q1,q2—系数;BΠ,B⊥—流动方程决定的常数;α—凝固界面与垂直于枝晶生长方向的夹角,°;r1,r2,r3—系数;Fs,freckle—黑斑起始固体分数;Δρ—密度差,kg/m3;g——重力加速度,m/s2;∏—渗透性;v—动力学粘度,Pa·s;fL—糊状区平均液体分数;R——生长速率,m/s;φ—重力加速度与垂直于枝晶生长方向的夹角,(°)。

1.3 物性参数及操作参数

电极、渣与重熔锭的物性参数、几何参数及操作参数如表1所示。

1.4 实验方法

采用表1所示的参数对直径100mmGH4169母电极进行电渣重熔,运用硫印的方法得出各电流下熔池深度;并对电流为3.2kA下得出的重熔锭进行取样分析,取样位置为重熔锭中心、1/2R及边缘部位,试样经打磨、剖光和腐蚀后在金相显微镜OLYMPUS GX71上观察枝晶,然后利用枝晶法计算二次枝晶间距,取一组树枝晶,测量其总长度,总长度除以含有的树枝晶个数,再考虑光学显微镜的放大倍数因素。对于每个试样拍两组照片,对于同一试样取10次测量结果取其平均值。

表1 电极、渣与重熔锭的物性、几何参数及操作参数Table 1 Physical properties,geometrical and operating conditions of electrode,slag and remelting ingot

2 结果与讨论

2.1 凝固参数变化

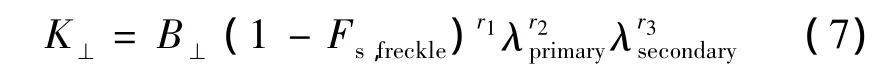

由于局部凝固时间(Δt)标志合金在固液两相区的停留时间,即合金完成凝固所消耗的时间,它是评定合金显微结构的重要判据,它决定了合金的一次晶轴间距d1、二次晶轴间距d2。因此常用一次枝晶间距d1及二次枝晶间距d2的大小来描述凝固质量。枝晶间距对铸件性能的影响是由于枝晶间偏析,减小枝晶间距可以减轻树枝晶间偏析[8]。因此,在电渣重熔锭中,常采用尽可能减小枝晶间距的方法来减少显微偏析。图2~5所示为不同电流大小时枝晶间距、局部凝固时间、Rayleigh(Ra/Ra*)数在重熔锭中的分布。

从图2~5中可以看出,从重熔锭外表面到中心,局部凝固时间逐渐增加,一次、二次枝晶间距逐步增大,而冷却速率相应降低,Rayleigh数最大值发生在0.3R处。因此可以表明,局部凝固时间、枝晶间距、冷却速率与Rayleigh数之间对应关系明显,即随着冷却速率增大,局部凝固时间、枝晶间距、Rayleigh数相应减少。

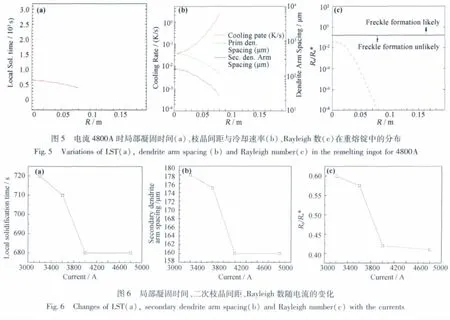

为表明局部凝固时间、枝晶间距与Rayleigh数随电流变化趋势,以局部凝固时间、二次枝晶间距、Rayleigh数最大值为依据,结果如图6所示。

图6所示为不同电流下的局部凝固时间、二次枝晶间距、Rayleigh数的变化。从图中可以看出这三个凝固参数的变化趋势是一致的,且都在电流为4kA处形成拐点,在4kA之前都随电流的增大而减小,4kA之后变化不明显。这是因为在其他条件不变的情况下,在4kA之前,电极熔化速率小于冷却速率,因此局部凝固时间、二次枝晶间距及Rayleigh数呈减小趋势,当电流大于4kA后,熔化速率与凝固速率形成平衡,因此局部凝固时间、二次枝晶间距与Rayleigh数变化不明显。由此可以表明,局部凝固时间、二次枝晶间距、Rayleigh数在判定凝固组织好坏、是否能够产生黑斑偏析方面是等同的;在其它条件相同的情况下,当电流增大到一定程度后,凝固组织的优劣与电流变化无关。

2.2 熔池深度变化

重熔过程中,金属熔池的存在是各种冶金反应进行的必要条件。金属熔池的状况与重熔系统的温度场、流场、电场、磁场等有关,且受冶炼工艺和结晶器水冷制度的影响。而且,铸锭质量与金属熔池密切相关,其深度和形状直接影响熔铸件的结晶,成为判定炉况、冶金质量、经济指标的重要目标参数[9]。

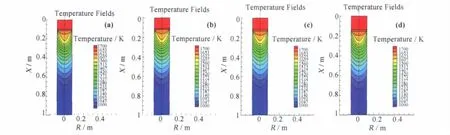

图7 电流为3200A(a),3600kA(b),4000kA(c),4800kA(d)时温度场分布Fig.7 Field variations of temperature for 3200kA(a),3600kA(b),4000kA(c)and 4800kA(d)

图7所示为设定电流下的温度场分布状态。可以看出,熔池深度随电流的增大而加深,熔池深度从3.2kA时的81mm增加到4.8kA时的130mm。电渣重熔金属熔池深度是一切重熔因素的综合反映,因此应用熔池深度的模拟结果与硫印试验结果进行比较,以证明模拟的合理性。

图8 不同电流时模拟及硫印熔池深度Fig.8 measurement and simulation results of molten pool for different current

图8所示为电流大小不同时模拟熔池深度与硫印熔池深度对比图。从图中可以看出,在其他条件不变的情况下,随电流增加,熔池深度变深。硫印试验的熔池深度从80mm增加到131mm,模拟结果与硫印试验结果吻合良好。

2.3 二次枝晶间距变化

图9所示为设定电流下不同部位枝晶形貌。采用枝晶法测定其二次枝晶间距,见表2。

表2 二次枝晶间距测量结果Table 2 Measurement results of secondary dendrite arm spacing

图10所示为设定电流下模拟及测量的二次枝晶间距分布状态。可以看出,二次枝晶间距沿重熔锭中心至边缘逐渐减小,且模拟结果与测量结果吻合良好。

图9 电流为3.2kA时枝晶形貌Fig.9 Appearance of interdendritic for 3.2kA (a)center;(b)edge;(c)1/2R

图10 电流为3.2kA时二次枝晶间距的模拟及测量结果Fig.10 measurement and simulation results of secondary dendrite arm spacing for 3.2kA

3 结论

通过MeltFlow软件对GH4169合金进行ESR工艺稳态行为在不同电流大小条件下的模拟研究,得出如下结论:

(1)局部凝固时间、枝晶间距、Rayleigh数随冷却速率增大沿重熔锭中心到边缘逐渐减小,且当电流增大到一定程度后,凝固过程参数与电流变化无关;

(2)在本实验条件下,电流小于4kA时,局部凝固时间、二次枝晶间距、Rayleigh数随电流增大而减小;电流大于4kA时,局部凝固时间、二次枝晶间距、Rayleigh基本不变化;

(3)硫印试验及枝晶法表明,预测的熔池形状及二次枝晶间距与实测值吻合良好,可用于设计和优化现有工艺并改进钢锭质量。

[1]常立忠,李正邦.电渣重熔过程中金属凝固的控制方法[J].炼钢,2007,23(4):56-58,62.

(CHANG L Z,LI Z B.Method of controlling solidification quality in electroslag remelting process[J].Steelmaking,2007,23(4):56-58,62.)

[2]张磊,尧军平,陈炳坤.电渣熔铸过程电流大小对金属熔池影响的数值模拟研究[J].铸造技术,2007,28(1):19-22.

(ZHANG L,YAO J P,CHEN B K.Numerical simulation on the effect electric current on metal molten pool during the ESR[J].Foundry Technology,2007,28(1):19-22.)

[3]金玉龙.基于ANSYS的电渣炉感应加热耦合场的数值模拟[D].沈阳:东北大学,2008.

(JIN Y L.The couple-field numerical simulation of electroslag furnace induction hardening based on ANSYS[D].Shen Yang:NORTHEASTERN UNIVERSITY,2008.)

[4]饶磊,耿茂鹏,杨小军.电渣熔铸过程中渣池热电场耦合模拟研究[J].南昌大学学报:工科版,2004,26(2):6-9.

(RAO L,GENG M P,YANG X J.Research on coupling simulation about slag pool's thermoelectricity field in the process of electroslag casting[J].Journal of Nanchang U-niversity(Engineering& Technology),2004,26(2):6-9.)

[5]CHOUDHARY M,SZEKELY J.Modeling of fluid flow and heat transfer in industrial-scal ESR system[J].Ironmaking and Stealmaking,1981,8(5):225-230.

[6]魏季和,任永莉.电渣重熔体系内磁场的数学模型[J].金属学报,1995,31(2):51-59.

(WEI J H,REN Y L.Mathematical simulation of magnetic field in ESR system[J].Acta Metallurglca Sinica,1995,31(2):51-59.)

[7]AUBURTIN P,WANG T,COCKROFT SL,et al.Freckle Formation and Freckle Criterion in Superalloy Casting[J].Metallurgical and Materials Transactions(B),2000,31B(4):801-811.

[8]BALLANTYNE A S,KENNEDY R J,MITCHELL A.The influence of melting rate on structure in VAR and ESR ingots[C]//KRÜGER J G,PlÖCKINGER E,WINKLER O,et al.Proceedings of the 5th Inter.Conf.on Vacuum Metallurgy and Electroslag Remelting Processes.Munich,Germany:Leybold-Heraeus GmbH & Co.,1976:181-183.

[9]张磊,尧军平,陈炳坤,等.电渣熔铸过程渣池深度对金属熔池影响的数值模拟研究[J].南昌航空工业学院学报(自然科学版),2005,19(2):23-27.

(ZHANG L,YAO J P,CHEN B K,et al.Research into the numerical simulation of the influence of the depth of slag pool on the metal molten pool during the ESR[J].Journal of Nanchang Institute of Aeronautical Technology(Natural Science),2005,19(2):23-27.)