前置圆柱列涡轮静叶栅流场特性的数值研究

李 军

(江苏天楹赛特环保能源集团有限公司,江苏南通226600)

1 引言

涡轮内部流动的时间和空间结构极其复杂,一般情况下为非定常三维湍流流动。典型的流动现象有分离流、二次流、边界层的相互作用以及叶片尾迹区的复杂流动等。深入认识其内部流动的本质、流动结构等,提高涡轮装置性能,降低涡轮装置能耗,对国民经济发展具有重要意义。

国外对叶轮机械的定常和非定常课题做过大量的研究,叶轮机非定常流场的求解可追溯到1977年Yamamoto[1]的工作,此后Rai和Hodson等对二维及三维非定常流场进行了数值求解,并解决了非定常计算中遇到的一些问题[2,3]。国内对涡轮和压气机的定常、非定常数值模拟也做了许多工作。如今将非定常效应纳入设计体系,将有利于叶轮机效率的提高,非定常流场的数值求解技术及非定常流动现象的研究,正成为叶轮机业研究的热点。

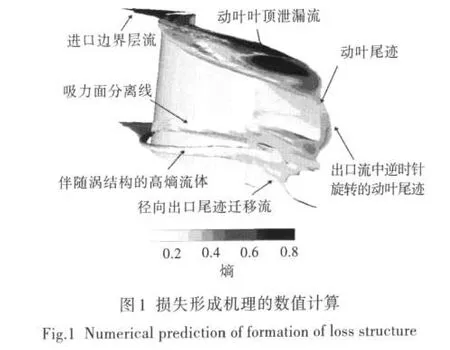

一般而言,上下游叶栅间的相对运动会导致尾迹干扰、栅后叶片排对上游叶片排的势流作用等。图1示出了损失形成机理的数值计算结果[4],显示出上游的尾迹能够被输送到下游,并与下游数列叶栅的尾迹相互干扰,以及二次流、叶顶泄漏流的产生和发展等[5,6]。

2 圆柱模拟

对于圆柱绕流和非定常尾迹的研究,在理论分析和实际工程应用中有相当重要的意义。迄今为止,各国学者针对不同条件下的圆柱绕流,从实验到数值模拟进行了全方位研究,多年的学术积淀为描述非定常尾迹运动机理提供了有力的理论依据和实验验证[7~9]。

本文采用静叶前置的圆柱列模拟上游叶栅,研究上游圆柱列产生的上游尾迹对静叶进口流道的影响,同时可供动叶设计参考,在一定程度上根据圆柱直径的变化来选择合适的动叶规模。具体采用当量圆柱绕流尾迹来模拟叶型绕流尾迹。文献[10]认为,远处翼形产生的尾迹结构与相同阻力圆柱体本身产生的流体结构应相同。因此,叶轮机械动叶产生的尾迹,可通过产生相同尾迹速度和相同损失的圆柱体进行模拟。损失系数可写成:

式中:cd为圆柱阻力系数,且cd=1.0~1.2,圆柱列间隔Sbar、气流相对入口角β由换算频率和流量系数决定,圆柱直径d可通过模拟涡轮动叶某一损失系数来决定。Schulte和Banieghbal评价了运动圆柱列的仿真能力,认为如果速度亏损匹配,尾迹的尖峰紊流度和涡轮的值就能良好吻合。如果叶栅的轴向距离与叶栅叶弦之比跟真实机械相匹配,则尾迹速度亏损和尾迹宽度应该相应大致相同。

3 计算方法

3.1 控制方程的变化

在直角坐标系(x,y,z)中,不考虑化学反应、重力,内热源的雷诺三维非稳态粘性雷诺平均N-S方程的质量、动量以及能量方程可写为:

3.2 叶排相干边界条件设定

定常计算时,叶排相干边界采用混合平面法对网格交界面进行处理。在前排叶片的出口边界给定总压、气流角,在后排叶片的出口边界给定静压,叶片表面均同时采用无滑移边界条件和绝热壁面条件。在叶片前后延伸段的周向边界处,相邻两区的共同边界上采用流场连续性条件,而多通道的外边界,按动静叶干扰的物理特性应满足空间周期性条件,前排叶片出口与后排叶片进口的交接面上满足流场连续性条件。

非定常计算中叶排交接面采用滑移面技术处理。滑移平面上游流场向下游传递平均总压、气流在各个方向上的气流角、湍动能和湍流耗散率。混合平面下游向上游传递平均静压。因此,将每个时间步后排叶片计算区进口的静压,作为前排叶片计算区出口的背压,将前排叶片计算区出口温度和两个速度分量,作为后排叶片计算区的进口值。计算中由于动叶与静叶在不同瞬时的相对位置不同,所以交界面上的数据传递需通过插值计算完成。

3.3 网格的变化

当有转子和静子的交互作用时,使用滑动网格(见图2),通过初始化解决开始滑动网格计算。当时间步进时,单元和壁面依据设定的平移和旋转速度自动移动。新的分界面区域的交叉处自动计算,并随之更新内部/周期性/外部的边界区域。

3.4 网格无关性论证

计算结果的精确性在很大程度上取决于计算网格的质量。为最大限度减少由计算网格带来的误差,本文对网格无关性进行论证,以确定合适的计算网格,并尽可能减少网格分辨率对数值模拟结果的影响。鉴于此,本文采用了两套网格数(分别为1 361 760和2 723 520)的模型进行计算。图3示出了不同网格数量下各截面总压损失系数比较,图中X/Cax为测量截面至叶栅前缘的轴向距离与叶栅轴向弦长之比。从图中可知,两种网格的计算结果比较接近(每一截面的总压损失系数最大相差不超过5%),由网格导致的计算误差较小。因此,为了减少计算量,本文的数值模拟均采用130万的网格计算。

4 计算结果

4.1 数值模拟结果和初步分析

图4示出了圆柱列静止和运动两种情况的速度场比较,图中T为节距。从图中可清晰看到,当圆柱位于不同位置时,圆柱的脱落涡撞击在叶栅前缘,并吞入流道不同位置,以及所获得的明显的叶栅尾缘涡。上游圆柱列高损失区扫过下游叶片排不同位置,是造成多级涡轮非定常特性的主要原因。其实质是上游圆柱列的高损失流体被截断为低能区,与通道中的边界层、二次流掺混,并随主流向下游转移、耗散,在当前叶片排出口处与尾迹区汇合并掺混进入下一列叶栅通道。这一过程导致整个叶栅通道内的流动在不同时刻具有不同的损失形式,由此所导致的静叶进口速度、压力、温度都为非定常。而静叶流道承受上述非定常流动,因此叶片流道中的流动必然是非定常流动。非定常频率主要取决于圆柱列的移动速度。从图中还看出,同一周期的不同时刻,流场差别明显;同一周期的同一时刻,不同通道之间的流场也有差异。图5简要摘录了两个时间步的叶栅中部截面速度场计算结果(滑移网格情况下)。

4.2 对静叶表面压力分布影响的特定分析

图6示出了前置圆柱列运动与静止两种情况下瞬时圆柱列位于(0/4)T时压力面、吸力面的静压分布,X/XC为相对轴向距离。从图中可以看到,前置圆柱列运动前后,静叶表面静压存在差异,但主要集中在叶栅前缘。静叶前缘受上游圆柱列影响较大,随着流动的继续,到了叶栅流道下游,差异逐渐变小直至消散。原因在于本计算中的静叶叶型具有大转折角,叶栅前缘的差异变化可以通过巨大的转折角逐渐被抹平,因此在叶栅内部变化不是很明显,对叶栅内部流动影响也并不大。但对其它不同几何参数的叶栅流动,其差异可能较明显。

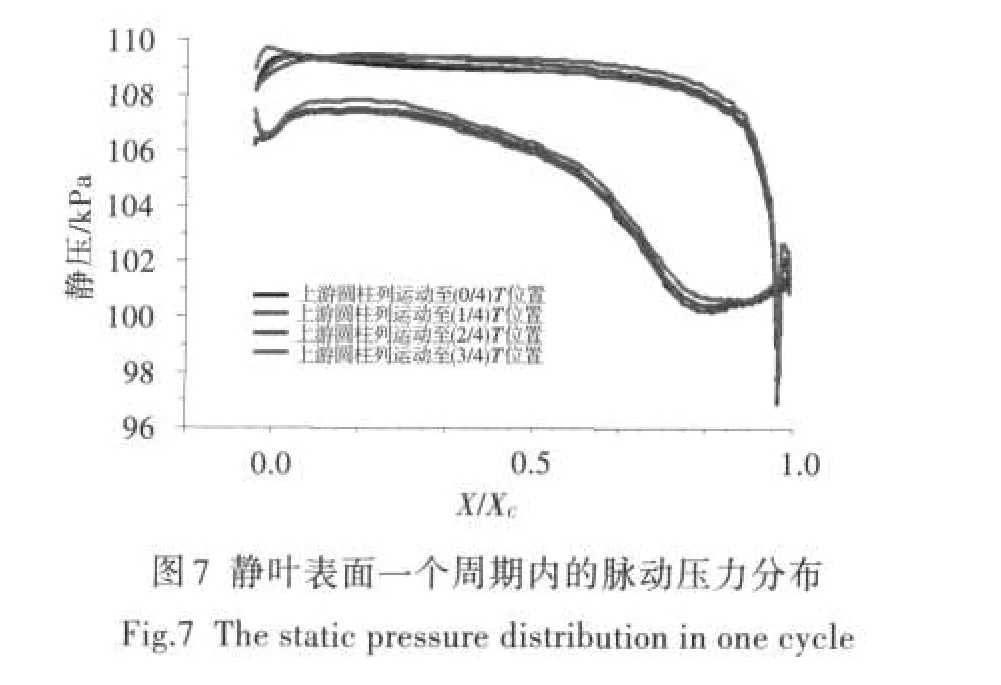

图7示出了静叶表面一个周期内的脉动压力分布,即叶栅通道一个周期内4个时刻压力等值线分布。从图中可以看到,在4个不同时刻,静叶表面压力分布存在差异,主要为叶栅前缘存在较大差异,此处主要是受到上游圆柱列不同位置对下游叶栅进口的影响。同时,叶栅通道内部的差异,主要是上游圆柱列尾迹在叶栅前缘附近产生的周期性发展分离向下游发展、耗散所致。而吸力面尾缘附近较大的压力脉动,则主要来自于尾缘-边界层的非定常相互作用。

由于本文的静叶栅属于大转折角叶栅,因此叶栅内部的变化并不明显。可看到在前置圆柱列运动情况下,叶栅通道内的压力随时变化,静叶栅中等值线的变化较小,这说明叶排的相对运动对静叶的影响较小。

5 结论

(1)上游圆柱列高损失区扫过下游叶片排不同位置,是造成多级涡轮非定常特性的主要原因。当上游圆柱列运动到静叶槽道中间时,圆柱列尾迹对静叶流动有明显的阻塞作用;但随着动叶逐渐远离该位置,静叶的流动将变得较为顺畅。

(2)前置圆柱列运动与静止两种状态下,静叶表面静压分布存在差异,但主要集中在叶栅前缘。静叶前缘受上游圆柱列影响较大,随着流动的继续,到了叶栅流道下游,差异逐渐变小,直至消散。这是由于本叶型具有大转折角,叶栅前缘的差异可通过巨大的转折角逐渐被抹平,因此叶栅内部变化不是很明显,对叶栅内部流动影响也并不大。

(3)静叶表面的压力分布存在差异,但主要为叶栅前缘存在较大差异,此处主要是受到上游圆柱列不同位置对下游叶栅进口的影响;叶排的相对运动对本文的大转折角叶栅影响较小。

[1]Yamamoto A.Production and Development of Secondary Flows and Losses within Two Types of Straight Turbine Cascade,Part2:A Rotor Case[J].Journal of Turbomachinery,1987,109(2):194—200.

[2]Rai M M.Navier-Stokes Simulations of Blade-Vortex Interaction Using High-Order Accurate upwind Schemes[J].AIAA 87-0543,1987.

[3]Schulte V,Hodson H P.Unsteady Wake Induced Boundary Layer Transition in High Lift LP Turbine[J].Journal of Turbomachinery,1998,120(2):28—35.

[4]Payne S J,Ainsworth R W,Miller R J,et al.Unsteady Loss in a High Pressure Turbine Stage:Interaction Effects[J].International Journal of Heat and Fluid Flow,2005,26(5):695—708.

[5]李 军.一种多级轴流涡轮变工况特性的计算方法[J].燃气涡轮试验与研究,2006,19(4):20—26.

[6]李 军.涡轮叶栅非定常实验的测量方法研究[J].燃气涡轮试验与研究,2008,21(2):33—38.

[7]Hilgenfeld L,Pfitzner M.Unsteady Boundary Layer Development due to Wake Passing Effects on a Highly Loaded Linear Compressor Cascade[J].Journal of Turbomachinery,2004,126:493—500.

[8]Stieger R D,Hodson H P.The Unsteady Development of a Turbulent Wake through a Downstream Low-Pressure Turbine Blade Passage[J].Journal of Turbomachinery,2005,127:388—394.

[9]Schobeiri M T,Öztürk B,Ashpis D E.On the Physics of Flow Separation along a Low Pressure Turbine Blade Under Unsteady Flow Conditions[J].Journal of Fluids Engineering,2005,127:503—513.

[10]Pfeil1 H,Orth U.Boundary-Layer Transition on a Cylinder with and without Separation Bubbles[J].Experiments in Fluids,1990,10:23—32.