床身导轨面磨削波纹产生的原因及解决措施

天水星火机床有限责任公司 刘亚洲

一、引言

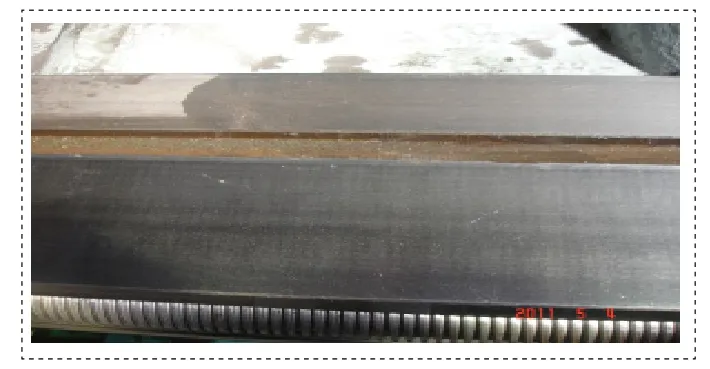

我公司在加工床身导轨中,导轨面产生的磨削条纹状暗波纹一直以来是影响产品质量的重要因素,装配现场发现,机床装配过程中床鞍在导轨上经过试车运动表面滑动摩擦多次后,床身上波纹特别明显,如图1所示:床身上出现黑白相间的条纹状暗波纹,直接影响整台机床的外观质量,解决磨削波纹问题迫在眉睫,因此,我从磨削加工中整个工艺系统上进行分析,把导轨磨削波纹作为问题进行研究。

二、分析波纹特点

首先对公司7台导轨磨床加工的12台床身磨削波纹进行放大观察和分析,发现波纹类型全部为黑白相间的暗纹,逆着光线用肉眼直接可以看出明显的波纹,为了更加清楚的分析,对不明显的暗波纹用油石研磨,并进行对照,发现波纹的明显程度每台机床各不相同,波纹的间距大小也不一致,但此类波纹有如下特点:

1.波纹形状都横向竖向条纹状和工作始运动方向垂直。

2.波纹的间距在5~6mm之间。

3.磨削区接触面积越大,则波纹越明显。

4.条纹状波纹在导轨全长上两端部600mm长处较明显。为了找出问题和方便研究,我选公司磨削波纹最为严重6m龙门式导轨磨床进行研究。

图1 CW61200系列床身导轨磨削波纹

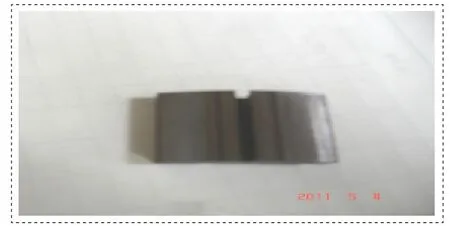

图2 滑动轴承瓦块

图3 磨削导轨

三、分析波纹产生的原因

1.磨削加工中波纹产生的机理

机械加工是机床、刀具和工件在加工时相互作用、相对运动和相互影响的复杂过程,磨削过程也一样,在加工过程中如果砂轮与工件之间存在着振动,致使砂轮与工件之间产生相对位移,改变了它们之间的正确关系,就会在加工表面留下波纹。

2.机床在磨削加工中产生振动的主要因素

分析龙门轨磨床加工工艺系统,在磨削加工过程中使砂轮与工件之间产生振动的主要因素为:a:磨头主轴的径向跳动。b:工件运动过程中的振动。c:工作台运动过程中的振动。d:砂轮修整时金钢笔的颤动。

理论结合实践,工艺系统中不同的部位的振动将会产生不同的波纹类型,针对横向条纹状波纹的产生主要是由磨头主轴的径向跳动和工作台运动时的振动原因所引起。并且分析得出磨削后的导轨表面全部长度上条纹状波纹,其问题出现在磨头部分,磨削加工导轨面两端波纹严重的问题是工作台换向所引起。

四、对分析结论验证

1.针对磨头主轴的径向跳动问题,在公司机修工的配合下对公司进口瓦德里西6m磨床磨头部分进行拆卸并分别对磨头供油系统,磨头主轴精度及表面光洁度,滑动轴承瓦块三项主要因素进行检查,其结论为:供油系统正常,磨头主轴精度达到技术要求,滑动轴承(瓦块如图2所示)。

瓦块两端磨损严重,发现问题就在瓦块上,通过分析瓦块磨损的原因,对瓦块尺寸及精度进行检测,发现磨头瓦块圆孤所在的直径为117.92mm,小于磨头主轴轴径118.00mm,这是问题的根源,并且造成该问题的主要原因为在磨削加工中操作者上刀量大,磨削径向力超过机床磨头所在设计压力,破坏了轴承契形油膜,使轴瓦直接和轴承接触磨损造成。

2.针对工作台换向所引起导轨面两端波纹严重的问题,因公司龙门式导轨磨床工作台的拖动方式2种,对于液压缸传动方式的磨床,工作台在换向过程中由于贯性的作用,油缸压力突然增大并受到冲击力,引起工作台瞬时振动,从而产生波纹,参考液压传动原理,要使换向过程平稳,首先要液压系统供到油缸的流量保持稳定,其次要液压缸两端绶冲装置设计合理。对于蜗条和蜗杆传动的磨床,只要蜗条精度能够保证,工作台运行中冲击振动可以削除,对磨削不会产生大的影响。

五、解决措施

1.以磨头滑动轴承轴径为工艺基准,对新换的瓦块进行配刮研磨,使瓦块圆孤直径和主轴轴径相同,接触面达到80%重新装配磨头,并进行主轴的精度检验,其径向跳动为0.002mm,轴向窜动为0.005mm,之后进行砂论静平衡试验,前期工作完成后,试车运转20H,经检查磨头不发热,并对公司CK61160LS/15m床身磨削试验,其磨削后床身导轨表面质量如图3所示。

床身上条纹状波纹消除了,导轨表面质量提高了,磨削波纹问题得到了解决。

2.经机修人员对6m龙门式导轨磨床油缸供油系统检查,油缸端部缓冲装置完好,设计合理,液压供油油泵在工作台换向时压力波动较大,拆卸油泵后发现柱塞已磨损,问题在于柱塞泵上,更换柱塞泵后重新试磨削,床身两端部波纹得到削除。

六、结论

通过以上问题的解决,可以得出导轨磨床磨削缺陷主要是机床工艺系统引起,对于龙门式导轨磨床精度主要集中在:磨头部分,工作台传动部分,修整器部分等三部分,在生产中只要针对出现的问题认真分析,抓住关健点,问题不难解决。

[1]郭隐彪著.磨削加工工艺及应用[M].国防工业出版社,2010(11).

[2]机床设计手册(下册)[M].机械工业出版社.