车轮冲击结果差异性分析及修正

赵忠兴,苏成志,孟凡一,于培章,宋洪烈,孙 伟

(1. 长春汽车工业高等专科学校,长春 130013;2. 长春理工大学 机电工程学院,长春 130022)

0 引言

车轮作为车辆的重要组成部分,关系到车辆行驶的安全性。车轮冲击试验模拟了车辆在实际行驶过程中受到石块等物的侧向冲击或撞击公路牙边的情况,是车轮定型性能试验的必检指标。国内各研究单位针对车轮研制开展了一系列车轮性能仿真试验[1-7],取得了一定成果,但由于车轮的复杂性,车轮的实际性能与设计性能仍存在一定的差异,需要通过车轮模拟试验机进行验证。目前,国内各车轮模拟试验机研制单位依据国家标准[8]研发的车轮冲击试验机,都采用落锤式冲击方法,即冲击重锤从一定高度竖直下落冲击在车轮上,冲头下落高度应在轮辋轮缘的最高点上方230±2mm处;试验车轮安装的轴线方向与冲头运动方向成13°夹角,冲击质量根据试验车轮所需的载荷值来调整。在车轮冲击试验中发现,同一批次的车轮采用不同冲击试验机进行试验时,其试验结果存在差异,造成试验结论缺乏客观性,为此,对车轮冲击试验结果进行了差异性分析,并提出了一种修正方法。

1 影响车轮冲击试验的因素分析

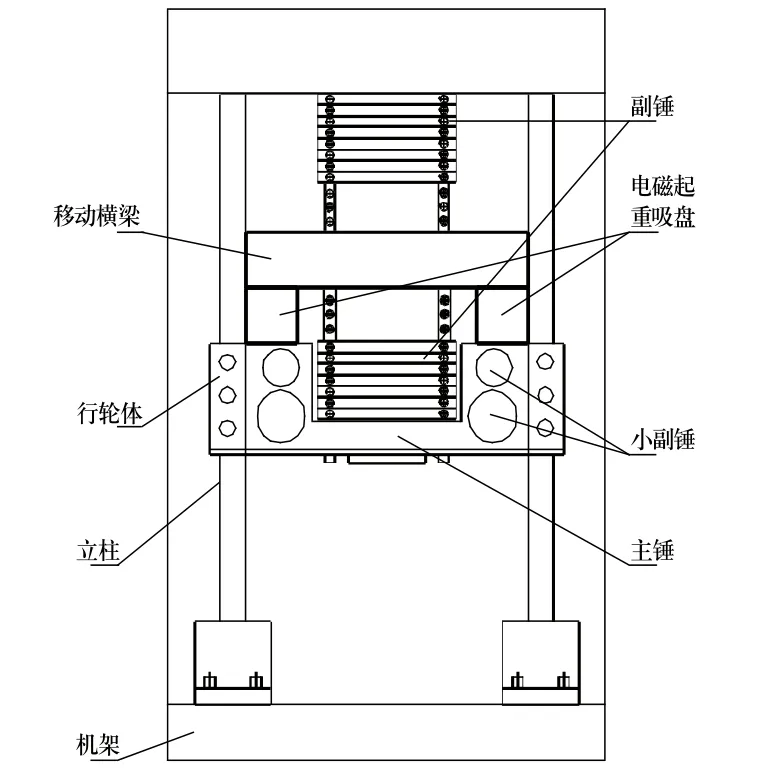

车轮冲击试验机通常由门式机架、重锤机构、车轮支架构成,如图1所示。机架用于安装车轮支架。重锤机构由移动横梁、主锤、副锤、小副锤、电磁起重吸盘等组成,其中移动横梁负责带动主锤沿两侧立柱上升、下降,为了减少摩擦主锤与立柱采用行轮体配合,减小摩擦对下落的影响;副锤和小副锤跟随主锤上下移动;电磁起重吸盘安装在移动横梁下表面,试验时用来吸合和释放主锤。在冲击车轮时,移动横梁将重锤机构拖到所需高度,选择冲击重量后,电磁起重吸盘释放完成冲击。

图1 车轮冲击试验机结构简图

整个冲击试验的能量全部来源于从冲击高度下落的冲击重锤所具有的动能。进行同一批次不同车轮进行冲击实验时,试验用冲击重锤质量完全相同,根据国家标准规定冲击高度也完全相同,具有的势能也完全相同,并有标准数值,根据势能与动能的转化,冲击车轮的能量应该与重锤势能相等,但在试验中,重锤下落到与车轮接触瞬间,重锤势能并未完全转化为动能,存在能量损失,主要体现在以下两个方面:

1)电磁起重吸盘释放瞬间,电磁起重吸盘会有剩磁,冲击重锤仍然会受到电磁吸力作用,冲击重锤需要克服电磁吸力进行落体运动。每台冲击试验机的电磁吸盘的剩磁存在差异,是造成能量损失的主要因素之一;

2)在重锤下落过程中,冲击主锤行轮体沿两侧立柱下落,冲击主锤与两侧立柱产生摩擦,虽然摩擦对冲击能量和冲击速度的损失比较小,但也会对整体冲击能量造成影响。

此外,即使各试验机能量损失相同,车轮支架的刚度不同,车轮的冲击结果也存在差异。因此,为了达到各冲击试验机冲击结果的一致性,一方面要消除车轮支架对冲击结果的影响,另一方面减小各试验机能量损失的不同,采用损耗能量修正方法,使不同的试验机具有相同冲击能量。

2 冲击试验修正原理

2.1 系统修正原理

根据国家标准规定,轿车车轮冲击试验冲头下落高度应在轮辋轮缘的最高点上方230±2mm处,在进行同一批次不同车轮试验时,为了获得客观的实验结果,既要保证冲击试验的有效性,又要保证不同车轮试验时冲头对车轮的冲击能量相同,在冲击高度相同的情况下,便可以得到整个车轮冲击试验机的最大冲击能量:

式中 :

E为车轮冲击试验机最大冲击能量(J);

M为冲击重锤质量(kg);

H为冲击高度 (m);

V为重锤下落理论最大冲击速度(m/s) ;

g为重力加速度(m/s2)。

根据势能和动能转化,我们可以得到在不计能量损失的情况下,重锤的动能应该与势能相等即:

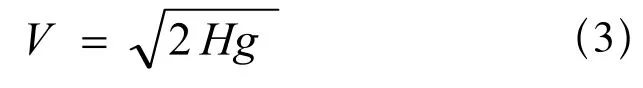

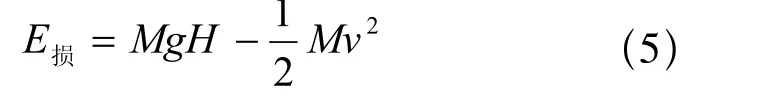

由式(2)可得,理论最大冲击速度为:

设实际的重锤冲击瞬间速度(末速度)为v,则冲击重锤与车轮的实际冲击能量为但是在实际中,重锤下落的末速度要小于最大冲击速度,则

冲击过程损失能量为 :

图2 冲击高度修正原理图

如图2所示,为了保证冲击试验的有效性,需要对损失的能量进行补偿,这里通过提高重锤冲击高度来进行能量补偿。通过补偿冲击高度h来使得冲击重锤与车轮冲击能量达到能量最大值E,

把式(6)代入式(5),可得到补偿的冲击高度h为:

这样可以将冲击高度设定为H+h,就能够保证冲击车轮的总能量为E,从而实现冲击瞬间冲击重锤的冲击能量都相同。在补偿冲击高度h中,只有重锤冲击瞬间速度v未知,因此只要求出v值,就可以得到补偿的冲击高度。

2.2 系统实现

为了求得冲击重锤冲击瞬间的速度v值,针对试验机的整体结构,如图3所示的冲击末速度检测系统。整套检测系统安装在试验机立柱的后面,由增量式光电编码器、同步齿形带、同步齿形带轮、弹簧、钢丝、转轮构成。光电编码器与同步齿形带轮同轴连接,安装在立柱上,同步齿形带左端与冲击主锤铰链链接,可由冲击主锤带动齿形带移动,齿形带右端与弹簧联接,弹簧下方连接有钢丝,钢丝下方通过转轮,转轮同样也固定在立柱上,钢丝另一端通过铰链链接到主锤上。将冲击重锤的线位移转换成角位移进行测量,从而计算出冲击重锤的行走位移和冲击重锤冲击瞬间的速度。

图3 冲击末速度检测系统

3 冲击试验

3.1 试验条件

选用某公司的车轮进行冲击试验,冲击重锤重量为1000kg,轮胎胎压为200KPa,冲击高度为230mm,冲击位置为冲头板侧边与轮辋轮缘重叠25mm。整个车轮冲击试验过程顺利,试验完成之后,车轮轮辐未出现目测可见的穿透裂纹,轮辐没有从轮辋上分离,轮胎气压没有变化,车轮完好,没有损坏。

3.2 试验数据与分析

表1 车轮冲击试验数据

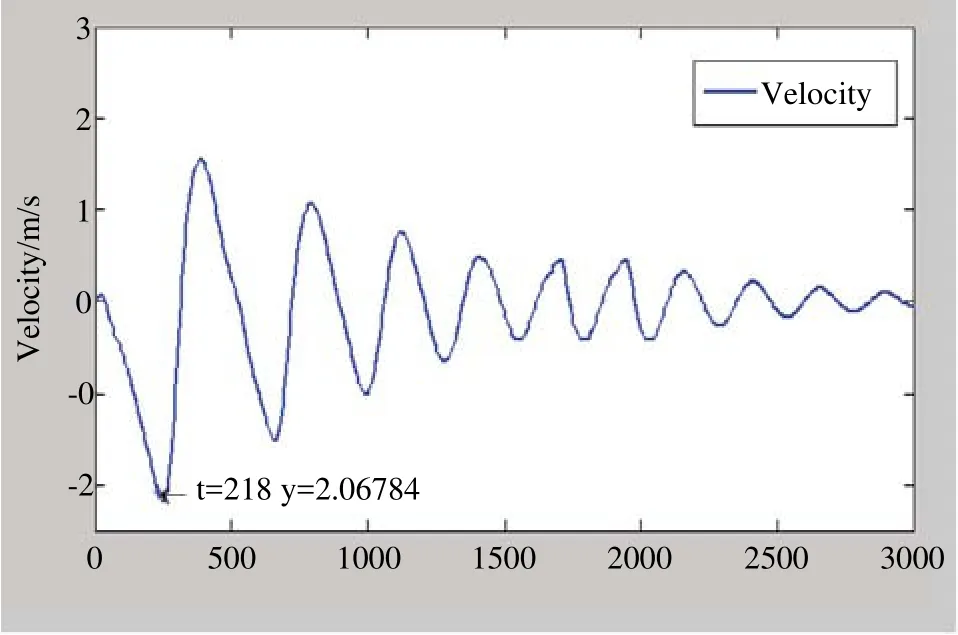

表1所示为车轮冲击试验中测量得到的30组试验数据,每组数据采集时间为8ms,将实验数据经过处理分析后得到如图4所示的车轮冲击速度与时间关系曲线图。冲击重锤冲击车轮后会反弹,反弹速度小于重锤下落最大速度,反弹到一定高度后,重锤会继续下落冲击车轮发生第2次冲击,如此反复,冲击重锤会对车轮实现多次冲击,反弹高度会逐步减小,直至不再反弹。对车轮进行多次冲击,每次冲击所达到的最大高度都会减小。从图4中可以看出,随着冲击进行,冲击速度在不断减小,直至冲击重锤停止。重锤冲击车轮瞬间最大速度为2.06784m/s,为冲击重锤第一次冲击瞬时速度。

图4 冲击速度与时间曲线

由式(1)计算可知,试验机冲击重锤最大理论冲击能量为2254J,实际冲击能量为2138J,损失能量为116J,由式(7)得到补偿的冲击高度h应为11.84mm,在下一次进行车轮冲击的时候,修正冲击高度,将冲击高度设定为241.84mm,从而使得冲击瞬间的能量接近最大理论冲击能量。

采用损耗能量修正方法,在对同批次的车轮进行相同的冲击试验,实验数据如表2所示,计算可得冲击的实际末速度为2.123m/s,冲击瞬间能量为2253.56J,相对损失能量为0.44J。

4 结论

通过对车轮冲击试验结果进行差异性分析,提出了通过补偿冲击高度来保证车轮冲击有效性的方法,经试验证明:

1)重锤剩磁吸力、导轨摩擦和车轮支架的刚度不同是造成冲击能量损失,是影响各冲击试验机冲击结果的一致性的主要因素;

表2 修正后车轮冲击试验数据

2)采用损耗能量修正方法,将冲击能量损失降低了99.6%,保证了不同试验机冲击能量的一致性,使试验本身更具有客观性。

[1] 臧孟炎, 秦滔. 铝合金车轮13°冲击试验仿真分析[J] .机械工程学报, 2010, 46(2): 83-87.

[2] 陆斌. 铝车轮冲击试验失效案例及其有限元分析[J]. 汽车技术. 2010 (8): 52-55.

[3] 焦磊, 王乐勤, 徐如良, 李江云. 冲击高度对淹没冲击射流影响的数值预测[J]. 工程热物理学报, 2005, 26 (5):773-775.

[4] 王颂秦, 薛远, 蓝军, 林漫群, 钱仲明, 梁可人, 陈建发. 摩托车轻合金车轮径向冲击试验有限元法研究[J]. 汽车技术. 1999 (11): 26-30.

[5] 畅世为, 张维刚.复合材料车轮冲击试验仿真分析[J]. 汽车工程,2010, 32(1): 65-68.

[6] 李文亮, 周炜, 郭志平, 赵侃. 轿车冲击高路阶的安全性动态仿真研究[J]. 拖拉机与农用运输车2008, 35 (2): 27-29.

[7] 王树强, 刘希敏, 朱畅. 落锤式冲击试验设备中捕捉机构的改造与分析[J]. 机械2005, 32 (1): 60-61.

[8] 国家技术监督局, GB/T 15704-1995轿车车轮冲击试验方法[S]. 北京: 中国标准出版社, 2008.