铅蓄电池行业重金属污染防治研究

□ 文/孙晓峰

中国轻工业清洁生产中心

我国加入WTO后,随着汽车、电动车等相关产业的拉动及国际电池生产厂商在我国的扩张,国内的铅蓄电池行业得以快速发展,年增长速度在20%以上。中国也成为了世界上最大的铅蓄电池生产国和出口国,企业数量达到2000家,年产量14000万千伏安时。

近年来,我国铅蓄电池行业进入了低成本、无序化快速发展时期,许多工厂忙于生产和扩张,忽视了环境保护和职业卫生防护。从2009年至今,福建上杭县、江苏盐城、广东清远、江苏新沂、安徽宿州、浙江德清等地发生了多起由铅蓄电池生产引起的血铅超标事件,并多次成为群体事件的导火索。为此,环境保护部发布了《关于加强铅蓄电池及再生铅行业污染防治工作的通知》(环发[2011]56号),要求加强行业环境监管。《重金属污染综合防治“十二五”规划》也将铅蓄电池行业列为重点行业开展重金属污染防治。

目前,“重金属污染”已经成为中国社会的热点问题。环境保护部部长周生贤指出:“要把重金属污染防治摆在更加紧迫更加重要的位置,大力防控和应对重金属污染,切实解决危害群众健康的突出环境问题”。因此,进行铅蓄电池行业重金属污染防治研究,对制定科学合理的污染防治技术政策,引导铅蓄电池行业优化产业结构、提升技术水平、提高污染治理能力、加强环境监管等方面有重要意义。

一、铅蓄电池行业的主要问题

1. 产业结构亟待优化

长期以来,我国铅蓄电池行业的准入门槛较低。如中国和美国均为铅蓄电池生产大国,但2008年中美铅蓄电池行业数据对比显示:中美铅蓄电池产量较为接近,中国电池铅年消耗量192万吨,美国在180万吨左右;而中国现有铅蓄电池企业2000多家,美国只有33家。上述数据表明中国铅蓄电池企业的规模偏小。从国内统计数据也可看出:在2000家企业中,规模以上企业仅为200家,其产量占全国总产量的90%以上;其余1800余家主要是小型企业。

2. 卫生防护距离没有得到有效执行

在2011年铅蓄电池行业环保专项检查中,很多企业因卫生防护距离不能达到《铅蓄电池厂卫生防护距离标准》(GB 11659-89)的要求而被停产整顿或搬迁。在这些企业中存在先建工厂后有居民区的情况,还有一些企业无视环保法律规章的要求,违规建设;部分地方政府在建厂初期虽曾承诺居民搬迁,但建厂后未能兑现。而由于重金属长期累积的效应,将会造成极大的环境安全风险。

3. 生产工艺落后,环保设施简陋

(1)生产工艺落后

目前,大型铅蓄电池企业已实现自动化操作,拉网极板工艺、极板连铸连轧工艺、内化成、电池化成放电能源回收等清洁生产技术也已逐步在行业内应用推广。小企业生产状况令人堪忧,如制粉、和膏工序不能实现自动化、密闭生产,员工接触铅尘的几率大幅增加;涂板工序以手工为主,造成铅损失量大,铅污染物废水浓度高;极板分离工序是产生铅尘浓度最大的环节之一,小企业也仍以手工操作为主。从整体而言,我国铅蓄电池行业还处于从手工向半自动化过渡的阶段,如果采用流水线式的自动化生产设备,预计铅蓄电池生产对环境的影响可以减少60%~80%。

(2)环保设施简陋

铅蓄电池生产过程产生的污染物有废水、废气和固体废物。

由于中小铅蓄电池生产企业的废水处理设施较为简易,废水处理方法主要以化学沉淀法为主,存在的 主要问题有:1)含铅废水处理设施露天建设,降雨时废水被稀释;2)废水处理设施无运行记录,只监测pH值,缺少加药量、废水量、铅污染物产排浓度等日常监测数据;3)大部分企业无压滤机,采用污泥干化池,且无遮挡;4)废水排放口隐蔽、不规范、未设置警示标志;5)洗衣废水是含铅废水重点排放环节,但仍有很多企业将其作为生活污水排放。

铅蓄电池生产过程产生的大气污染物主要包括铅尘、铅烟和硫酸雾,主要采用布袋除尘器、水幕除尘、酸雾净化器等废气处理设施。目前,在废气治理方面主要存在的问题有:1)集气罩不规范,废气收集率低,无组织排放量大;2)废气处理设施过于简单,自制废气处理设施现象较为常见,污染物去除效率低,不能达标排放;3)设备年久失修,管路堵塞,废气处理设施不能正常运转。

铅蓄电池生产过程产生的危险废物包括废气治理设施收集的铅尘、废气治理设施产生的废活性炭、废极板、废电池、含铅废旧劳保用品(废口罩、手套、工作服)等。目前的主要问题有:1)部分企业无固定危废贮存场所;2)危险废物贮存场所不符合国家相关要求,如无防渗处理;3)部分企业无危废转移联单,废电池直接卖给废品收购站;4)未将含铅废旧劳保用品视为危险废物,而随生活垃圾丢弃。

(3)环保设施管理不善

有些企业虽然投入了一些环保设施,也经过技改达标排放,但由于放松管理,一段时间以后,环保设备利用率不高或维护不当,跑、冒、滴、漏现象严重,尘毒的处置效果不佳。有些企业甚至为了降低成本,环保设施并没有正常运行,检查时打开应付,不检查时就停运。

4. 职业卫生防护意识淡薄

从血铅中毒人群来看,多为员工及其家属,造成这种现象的主要原因除了生产工艺落后等客观原因之外,还包括以下几方面:1)企业职业卫生防护意识淡薄,无相关管理制度,未能定期开展职业卫生教育和体检;小企业无工作服;部分企业未要求工作服在工厂清洗,职工穿回家后与儿童接触;2)员工自我防护意识差,不带口罩等现象时有发生。

二、铅蓄电池行业重金属污染防治措施

1. 淘汰落后产能,优化产业结构

我国铅蓄电池企业规模偏小,优化产业结构必须淘汰生产能力小、技术装备落后的企业。《铅蓄电池行业准入条件》指出:新、改、扩建项目,同一厂区生产能力不应低于50万千伏安时;现有企业同一厂区生产能力不应低于20万千伏安时,极板生产能力不应低于100万千伏安时。此外,浙江等电池生产大省也颁布了相关产业政策,如浙江省要求:到2011年底,极板年产量不低于300万套,组装量不低于25万千伏安时。

实际上, 铅蓄电池行业淘汰落后产能已经展开。2011年3月,环境保护部门对11个重点省份中的31个重点地市的388家铅蓄电池企业进行了督查。截至2011年7月31日,各省市共排查铅蓄电池企业1930家,其中,被取缔关闭583家、停产整治405家、停产610家。

2. 健全环境保护法规标准,提高行业环境准入门槛

《关于加强铅蓄电池及再生铅行业污染防治工作的通知》(环发[2011]56号)及地方相关文件都明确指出要严格环境准入,如环保部要求新建涉铅的建设项目必须有明确的铅污染物排放总量;铅蓄电池生产及再生铅冶炼企业的建设项目环境影响评价由省级或省级以上环境保护主管部门审批。江苏省要求扩建、改建(含技改)类项目投资额低于5000万元或者生产能力低于20万千伏安时的铅蓄电池类项目,不予审批。浙江省要求极板外化成生产线改为内化成生产线等。在环境保护标准体系建设方面,《清洁生产标准 铅蓄电池工业》(HJ 447-2008)已经成为电池企业开展清洁生产审核工作的重要依据;新、改扩建企业必须符合清洁生产标准二级标准,电池企业必须采用清洁生产工艺和自动化设备。

《电池工业污染物排放标准》将于近期颁布,与《污水综合排放标准》和《大气污染物综合排放标准》相比,新标准更能体现行业环保发展趋势。在水污染物控制方面,新标准加严了铅、镉等重金属污染物排放限值,并规定了单位产品基准排水量,有助于实现重金属排放总量控制;在大气污染物控制方面,铅、硫酸雾等排放限值大幅降低,达到国际先进水平。随着新标准的颁布实施,几乎所有铅蓄电池企业均面临着提标改造的严峻形势。严格的环境保护标准将促使拉网、连铸连轧、内化成等清洁生产技术的快速应用推广;也将推动含铅废水深度治理、高效铅烟净化器等末端治理技术的研发、应用与推广。

3. 加强清洁生产技术研发、应用与推广

目前,大型铅蓄电池制造技术和制造装备已经接近国际先进工业国家水平,但总体来看大多数蓄电池企业的整体水平和质量仍落后于发达国家,主要表现在能耗、环保、原材料质量、技术工艺、制造装备精度等方面。铅蓄电池生产企业应积极采用清洁生产技术,促进节能减排,具体技术包括以下方面:

(1)铅蓄电池无镉化技术(镉含量低于0.002%)。

(2)采用板栅浇铸减渣剂降铅耗技术,该工艺单位减渣剂物料消耗量约0.1kg/kVA·h,减少铅渣产生量6%~8%。

(3)铅蓄电池拉网极板工艺技术,该工艺耗铅量约为12.5~13.5kg/kVA·h,板栅重量减少20%~30%,与重力浇铸工艺相比,减少铅烟产生量70%左右。

(4)极板制造清洁生产技术:1)极板/电池快速充电技术;2)真空和膏技术;3)管式电极灌浆挤膏技术;4)铸板机集中供铅技术。

(5)采用先进的铅钙合金配制工艺,配合使用少量的减铅渣剂,减少铅渣的排放。

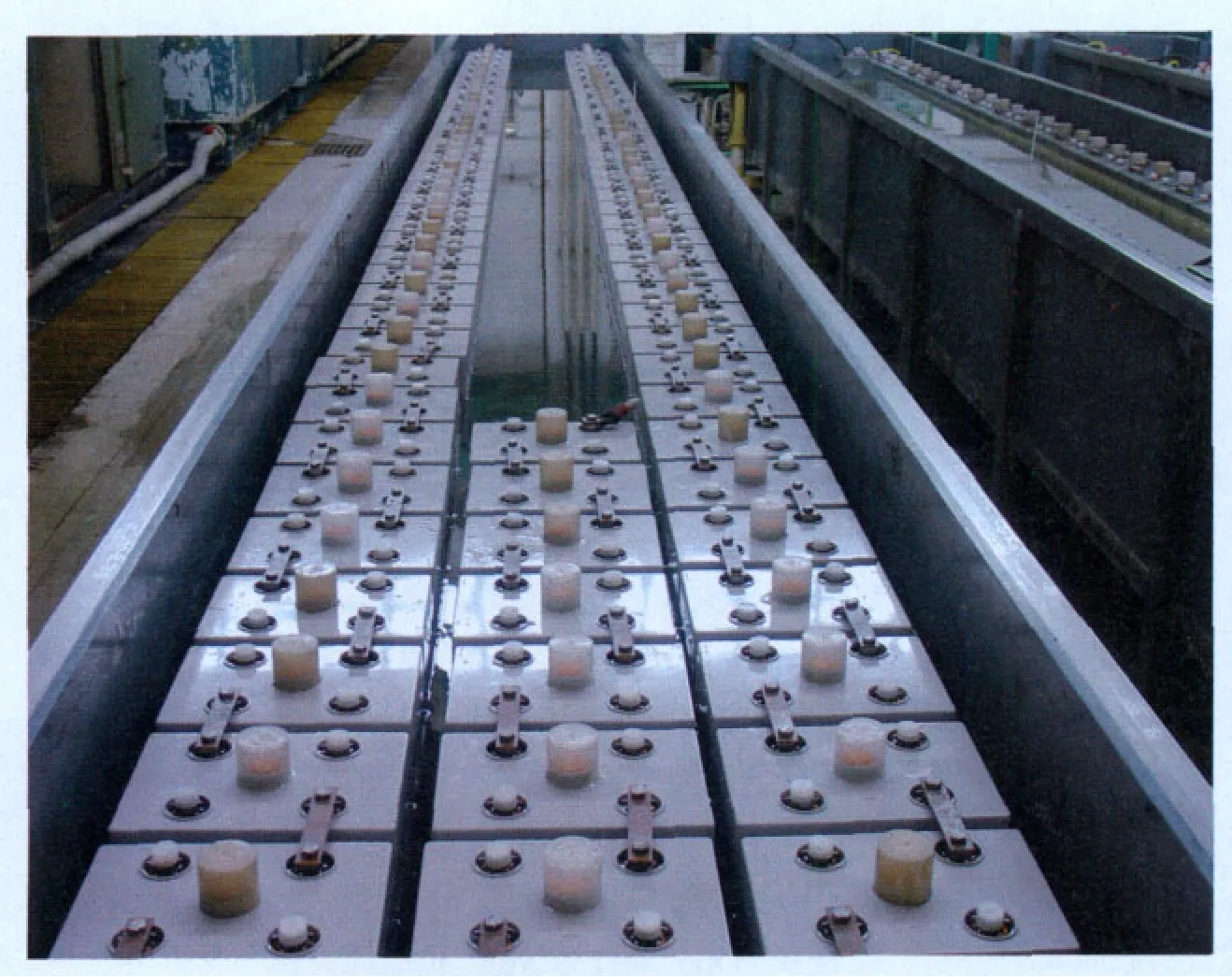

(6)积极推广电池内化成工艺,加强电动车铅蓄电池内化成技术的研发应用。

(7)化成放电能量回收技术。

(8)改进水洗工艺,充分利用循环水清洗极板。

(9)装配采用自动化程度较高的装备生产线,取消人工气焊、推广应用铸焊机,提高生产效率,减少铅尘、铅烟排放。

(10)采用全自动分片机,实现刷耳、切耳、分片连续完成。

(11)关注过程控制,从源头和过程控制污染物产生,主要包括:1)雨污分流,建立初级雨水收集池;2)生产车间、危废贮存车间地面应采取防渗、防漏和防腐措施;3)洗衣废水作为含铅废水进污水处理厂进行处理;4)加强车间通风净化,如球磨机采用整体密闭式排风罩;熔铅锅、和膏机、灌粉机采用局部密闭式排风罩;铸球机、铸板机、涂片机、化成槽采用上吸式排风罩;焊接工作台宜采用侧吸式排风罩;分片机和装配线宜采用下吸式排风罩;5)原料贮存禁止露天堆放,长时间贮藏时应加盖苫布等。

4. 规范开展清洁生产审核

《关于深入推进重点企业清洁生产的通知》(环发[2010]54号)指出:含铅蓄电池业属于五个重金属污染防治行业之一,铅蓄电池企业应每两年开展一次清洁生产审核。

目前,虽然已有50%以上铅蓄电池企业开展了清洁生产审核工作,但并未达到预期效果。主要原因有以下几方面:

(1)审核对象过于宽泛。一些地方不论企业规模大小,一律要求开展强制清洁生产审核。而很多中小企业无论在生产规模还是技术设备方面,均处于淘汰边缘,也无经济实力开展清洁生产技术改造,地方对铅蓄电池企业的清洁生产审核工作更趋于注重审核率,导致审核工作流于表面形式。

(2)缺乏基础数据,不能科学评估铅等重金属物质的流动状态。

(3)企业与咨询机构弄虚作假,政府验收敷衍了事,可能存在环境隐患;《铅蓄电池和再生铅企业环保核查指南》指出企业应实施清洁生产审核并达到清洁生产二级及以上水平。从众多企业生产现场来看,在没有任何产品检测报告、没有计量器具、没有开展水平衡测试等情况下,审核报告指出产品镉含量、单位产品取水量、废水产生量、水重复利用率等指标达到清洁生产二级标准,审核报告可信度差。

(4)夸大清洁生产方案实施效果,导致各省市清洁生产审核的节能减排效果无参考价值。

只有解决上述问题,铅蓄电池行业推行清洁生产审核才能真正起到削减重金属污染物排放量,促进行业技术进步的作用。

5. 加强铅蓄电池行业职业卫生防护

国内的铅蓄电池企业及其员工的职业卫生防护意识较为淡薄。企业在职业卫生防护措施方面与美国等发达国家的铅蓄电池企业相比,差距较大。以美国为例,美国职业安全与健康局(OSHA)规定:禁止通过吹风、抖动或任何将防护服中的铅污染物散落到空气中的行为;而采用风扇通风则是我国铅蓄电池企业普遍采取的措施。

为减少铅中毒事件的发生,铅蓄电池企业应加强职业卫生防护工作,加强职防工作精细化管理,主要注意以下方面:

(1)按照《工作场所有害因素职业接触限值 化学有害因素》(GBZ 2.1-2007)规定,开展车间空气质量日常监测工作。

(2)按照《职业慢性铅中毒诊断标准》(GBZ 37-2002),定期组织员工进行体检。

(3)健全职业卫生防护制度,如健全合理机构、管理制度并配备专管人员;对从业人员进行教育和培训;危害告知,应书面告知工作人员暴露在铅环境中的潜在健康影响。

(4)加强生产现场管理,如设置职业病危害警示标识;监督检查生产作业现场人员规范使用个人劳动防护用品;定时检查通风、除尘(烟)设备的运行状况,定期测试其功效;实施“湿式作业”,班后清理地面、墙壁和设备表面的集尘等。

(5)加强卫生设施建设和管理,主要包括:除了更衣室、餐厅和淋浴室以外,食物、饮料以及香烟等物品禁止食用和放置;不准使用化妆品;必须提供干净的更衣室,更衣室必须配备分别存放防护服和防护设备,以及其他日常生活用服装的设施;铅暴露水平高的员工在上班结束后必须淋浴;员工穿戴任何上班时的服装和设施不得离开工作场所等。

6. 加强铅蓄电池行业环境监管

目前,铅蓄电池行业实施生产许可证制度。实际上,生产许可证制度中规定了环保核查的内容,如检查企业是否对从事铅作业人员进行职业病的防治;是否有废水处理系统,铅尘、铅烟收集净化系统,酸雾收集净化系统等。但这项制度并没有得到有效实施。

2011年开展的铅蓄电池行业环保专项检查工作,有效地规范了铅蓄电池行业的环境管理。《铅蓄电池行业现场环境监察指南》的颁布实施,将使铅蓄电池行业环境监管成为常态。目前,铅蓄电池行业环境监管应重点关注以下环节:

(1)生产现场:应加强对制粉、铸板、和膏、化成等重点工序的检查,包括检查熔铅炉是否与铅烟处理设施连接;铸板机板栅压制成型上方是否设有集尘罩,是否与铅烟处理设施相连接;进粉和膏是否在封闭环境下进行等。

(2)污染防治设施:除了监测废水、废气是否达标以外,还应关注以下环节,如:检查各废水产生源水量与废水处理站进水量是否一致;检查每日的废水进出水量、水质,环保设备运行、加药及维修记录等是否齐全;检查各生产工序集气罩安装是否合理;检查废气处理设施是否定期清理维护等。

(3)环境应急管理:包括检查硫酸贮罐等贮罐周围是否建有围堰,围堰高度是否满足应急要求;企业是否编制了《突发环境事件应急预案》,预案是否具备可操作性并及时修订等。

7. 强化企业社会责任

在加强以上污染防治措施的同时,铅蓄电池企业必须进一步强化社会责任意识,将污染防治工作纳入日常管理,并持续提升污染防治技术和环境管理水平。建议开展以下工作:

(1)编制《企业年度环境报告书》,并在主要媒体公布,接受社会公众的监督。

(2)提升自身环境监测能力,安装废水在线监测设施;购置废气、室内空气监测设施,随时掌握污染物排放状况;自行或委托监测机构定期对企业周边空气、土壤、地表水、地下水和底泥等进行监测,提高风险防范意识。

三、结语

总体而言,目前我国的铅蓄电池行业发展模式较为粗放,重金属污染防治工作任重道远。随着环境保护政策、法规、标准日益完善,环境监管日趋严格,企业社会责任与日俱增,铅蓄电池行业重金属污染必须得到有效控制,铅蓄电池行业可实现健康稳定发展。

略