利用Flexsim对x公司的生产物流系统分析与优化

谢富春

(湖南工程学院 机械工程学院,湘潭411101)

0 引 言

生产物流系统是企业物流系统的子系统,同时也是制造系统的重要组成部分[1].随着物流行业生产自动化水平的不断提高,生产系统越来越复杂,生产节奏越来越快,生产管理者对生产改进的每一决策都需谨慎考虑、措施不当,往往需要付出高昂的代价.而正是由于系统的复杂性、快节奏和柔性,要想预测每一个决策给系统带来的后果,已经是人的大脑无法胜任的了.计算机仿真技术正是弥补了这一不足,成为自动化物流系统管理者的有用工具,成为生产系统规划设计人员的得力助手.仿真软件Flexsim可对物流系统进行三维动画仿真,通过对仿真结果进行分析,对生产物流系统进行改进[2].

1 仿真技术在生产物流系统研究中的作用

由于生产物流系统的复杂性,应用数学方法难以构造模型,提出解析式,此时可以采用计算机仿真技术对生产物流系统进行研究,仿真技术在物流系统研究中的优势主要表现为以下几个方面[3]:

(1)有利于解决随机因素的影响;

(2)仿真帮助系统优化;

(3)仿真对各种复杂的系统具有良好的适应性.

2 仿真建模的基本步骤

Flexsim仿真软件的特点主要体现在采用面向对象技术,突出3D显示效果,建模和调试简单开放方便,模型的扩展性强,易于和其他软件配合使用等方面[4].Flexsim采用对象对实际过程中的各元素建模,模型中对象之间是通过端口来连接的,每个对象通过端口与其他对象进行通信[5].Flexsim的方法集包括到达方法、触发方法、流方法、导向方法、临时实体库方法等[6].Flexsim仿真建模的基本步骤为五大步[7]:

(1)设置布局:根据建模前设计好的物理系统,将对象从“对象库”中拖拽到仿真视图窗口中的适当位置.

(2)定义“流”:根据对象间的逻辑关系,连接相应的端口,构建仿真模型的逻辑流程.

(3)参数设定:根据每个对象所要描述的物理系统的特征,设定对象的参数.

(4)运行模型:先编译模型,然后重新设置并运行此模型.

(5)仿真结果分析:Flexsim是一个实时的仿真软件,在仿真过程中,用户可以对每个对象进行操作,检测其当前的状态.

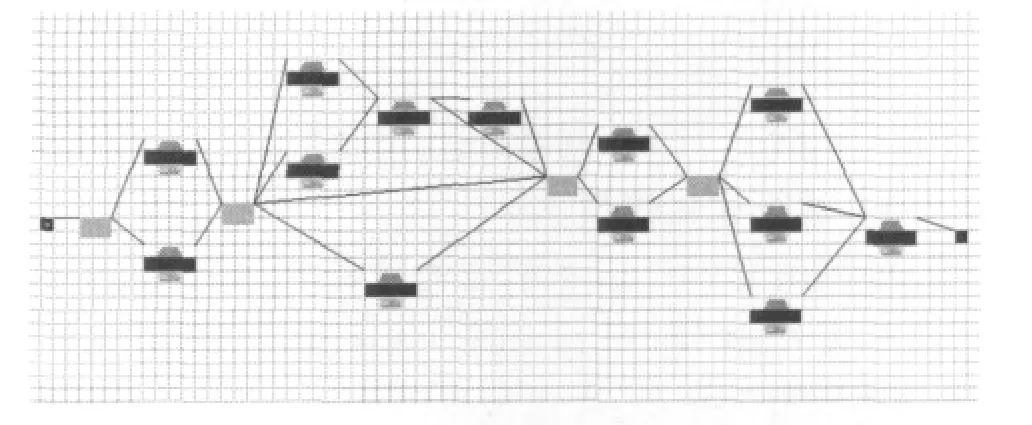

3 仿真模型的构建

在X公司生产车间实际参数的基础上,结合对系统的简化假设和抽象定义,在仿真软件Flexsim的平台上,将所需的实体拖放到相应的位置,按照各配件的生产工序连接相应各实体,建立了系统的仿真模型(见图1).

图1 生产系统仿真模型

模型中的模型实体如表1所示.

表1 模型中的实体

4 仿真试验与分析

4.1 运行仿真模型

4.1.1 运行现有状况下的系统模型

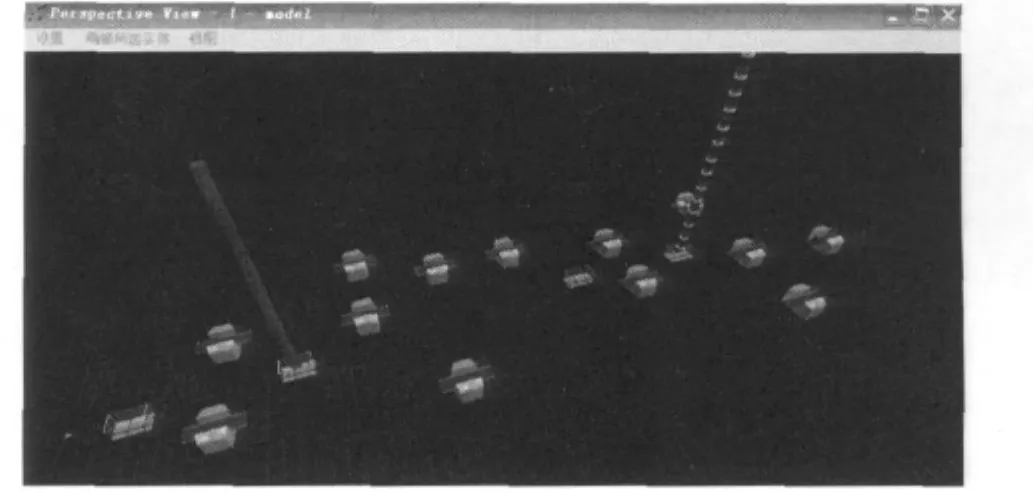

为了缩短仿真时间,模型仿真钟设定1单位的仿真时间为1000单位实际发生时间,运行300*8*60*60/1000=8640仿真时间单位,仿真运行如图2所示.

图2 系统仿真运行图

4.1.2 输出数据分析

由约束理论可知,系统的产能取决于瓶颈环节的生产能力,如果瓶颈环节的生产能力不能提高,系统的产能也不能提高[8].通常情况下,如果一个机器组的占用率过高,说明其生产能力不能提高或提高的空间很小,会限制整个系统的产能,因此本文选用机器利用率和暂存区临时实体堆积个数作为确定系统瓶颈的参数.在对吊钩生产车间的实际调研中发现,如果一个机器组的占用率超过93%,就可以认为其生产能力小于其生产负荷,成为系统的瓶颈.

通过分析可以看出,锻造机器组(processor6、processor7)、热处理机器(processor8)、车床处理机器(processor15、processor16、processor17)、表面处理机器(processor18)的机器占用率已经超过93%,其处理能力已无法满足其生产负荷,己成为加工车间的生产瓶颈,制约着系统生产能力的提高.车床加工机器组(processor15、processor16、processor17)设备在制品堆积较严重,分析原因可能是其后续工序生产设备较少导致;queue5和queue14两个产生积压,且queue14积压严重;切割机器组中processor2的空闲率为31.2%,processor3的空闲率为87.5%,锯床加工机器processor9的空闲率为82.0%,钻床加工机器组中processor10的空闲率为73.0,processor10的空闲率为90.4%,钳床加工机器processor13的空闲率为87.5%,切割机器组和钻床机器组同时存在设备空闲严重现象,processor9、processor13同时空闲严重,但是仅此一台钳床机器和锯床机器,在加工配件数量一定的前提下此机器无法优化.

由以上分析可知:该吊钩生产车间目前的产能已达极限,没有提高的空间,本文研究的目的是对其进行改造,以提高其生产能力.如果想要消除系统的瓶颈,首先想到的解决方法就是增加锻造、热处理及表面处理这三个机器组的产能,即增加锻造、热处理与表面处理的台数,而对于切割机器组及钻床机器组空闲严重,可在生产中减少切割机与钻床机器的台数.

4.2 仿真模型的优化与分析

4.2.1 建立优化模型

根据以上分析,对吊钩生产设备机器组进行增减处理,减少一台切割机、一台钻床,增加一台锻造设备、一台热处理设备、一台表面处理设备.建立如图3优化仿真模型.

图3 系统优化仿真模型

表4 .3列出了优化模型中的主要实体元素.

表3 优化模型中的实体元素

4.2.2 优化模型参数设置

在上述原有模型实体参数设置的基础上,需要对添加的锻造处理器、热处理器、表面处理器及暂存区Queue1674进行参数设置.

(1)添加的处理器参数设置 添加的处理器参数和原有模型的相同功能的处理器参数设定一样.

(2)Queue1674参数设置与Queue5参数设置相同.

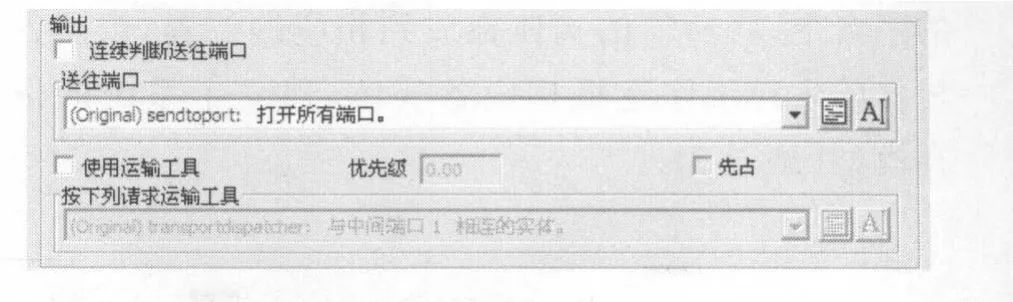

(3)车床处理器处理时间参数设置与原有模型参数设置相同,但需增加临时实体流的参数设置,设置如图4所示.

图4 车床处理器临时实体参数设置

4.2.3 运行优化模型

模型仿真钟设定1单位的仿真时间为1000单位实际发生时间,运行300*8*60*60/1000=8640仿真时间单位,在透视图的仿真运行模型如图5所示.

图5 优化系统运行图

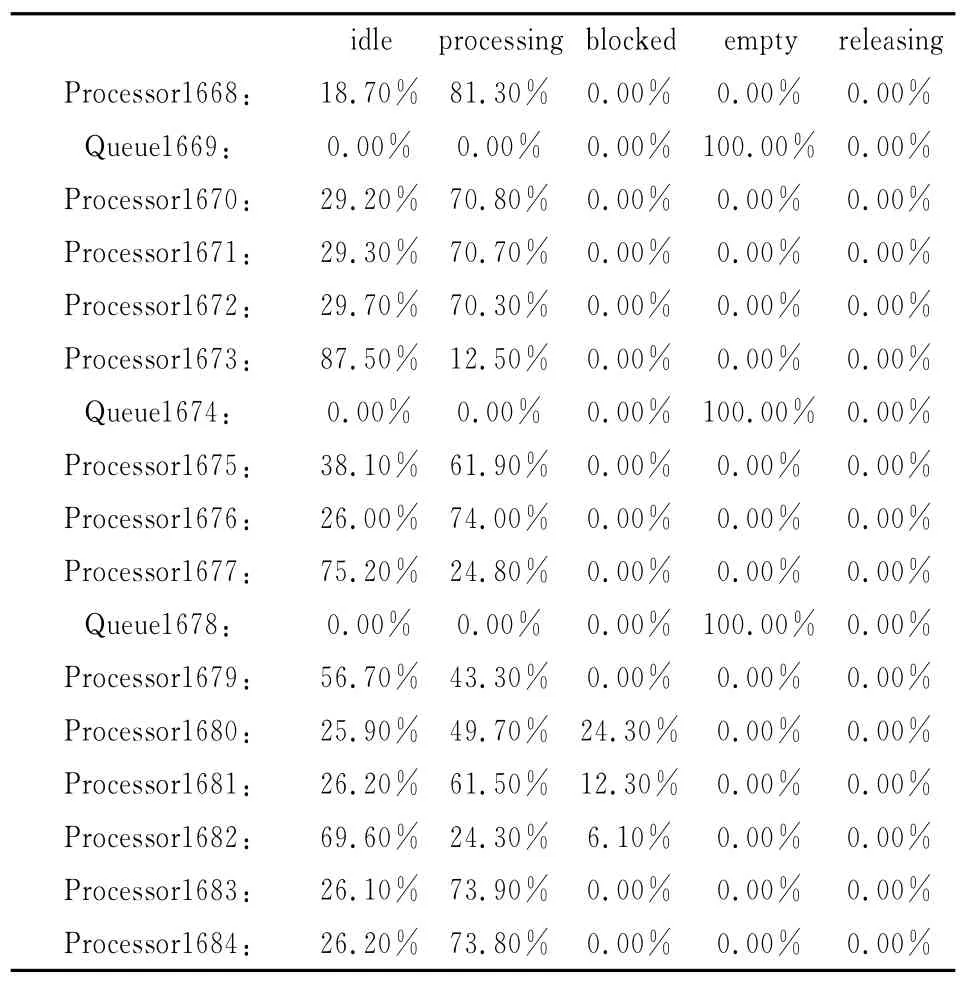

仿真运行输出结果如表4所示.

表4 优化后的输出状态报告表Flexsim summary reportModel Clock:8644.769

由表4可以看出,切割机器Processor1668设备利用率为81.3%,且没有积压现象,说明一台切割机器完全能够达到生产要求.锻造机器组(Processor 1670、Processor 1671、Processor1672)的设备利用率在70%左右,没有堆积现象.热处理机器组(Processor1675、Processor1676)的设备利用率在70%左右,没有堆积现象.表面处理机器组也没有积压现象发生.说明改进后的模型运行流畅,消除了生产中的“瓶颈”.

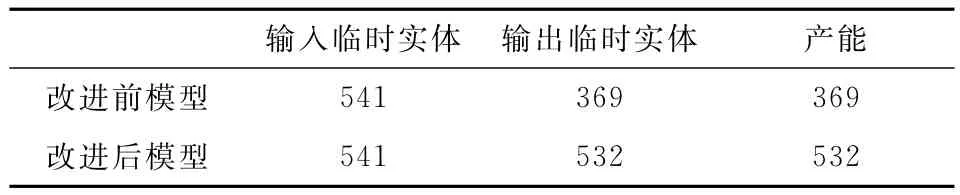

在发生器和吸收器的属性窗口中查看临时实体的输出和输入量来对比产能.表5反映了模型改进前后的产能对比.

表5 系统优化前后的零件统计信息报表

由表5中可以看出,相同时间内,系统优化后的模型零件产量有了较大幅度地提高,机床的利用率得到提高,基本上消除了在制品积压现象,通过模型仿真达到了理论上对生产物流系统优化的目的,对实际生产物流的改进起到了指导作用.

5 结 论

本文以X公司为背景,分析了该公司生产作业的主要流程.通过设置完成的吊钩生产系统模型参数的基础上进行编译运行仿真模型,得到与生产管理相关的数据资料,通过对数据资料的研究分析,找到了生产物流系统中的瓶颈问题;接着通过对模型的改进,分析了改进生产物流系统模型运行后输出的数据资料,对比前后两模型产能,验证了优化后的模型能够提高生产效率.

[1]伊俊敏.物流工程[M].北京:电子工业出版社,2006.

[2]石玉强,等.基于经典IE与flexsim的生产物流优化[J].机械制造与自动化,2009.

[3]张晓萍.物流系统仿真原理与应用[M].北京:中国物资出版社,2005.

[4]曹玉华,彭鸿广,马杭育.基于flexsim仿真技术在生产线上应用研究[J].工业控制计算机,2007,(6).

[5]曹玉华,彭鸿广,马杭育.基于Flexsim仿真技术在生产线上应用研究[J].仿真技术,2008.

[6]冯 云,田 哩.仿真软件flexsim及其在物流教学中的应用[J].物流教学,2008,(2).

[7]张晓萍,刘玉坤.系统仿真软件flexsim3.0实用教程[M].北京:清华大学出版社,2006.

[8]http://wiki.mbalib.com/wiki/%E7%BA%A6%E6%9D%9F%E7%90%86%E8%AE%BA[EB/OL].