300 MW机组主汽管道振动的原因分析及消除

王立庆,王 勇,卢传贵

(1.北京大唐新源电力科技有限公司,北京100070;2.大唐哈尔滨第一热电厂,哈尔滨150010)

某发电厂1号机组装机容量为300 MW,于2009年投入运行后,主蒸汽管道一直存在着严重的大幅度振动。管道振动产生的强力噪音,使巡检人员和就地操作人员产生紧张恐惧感、不舒适感和不安全感,分散操作人员的注意力,影响工作效率,并容易引发操作失误、造成事故。长期大幅振动会引起管道和支吊架材料的疲劳损坏,并会影响到与管系相连的设备的安全,影响机组的安全运行[1]。总之,管道振动造成的危害是多方面的,应设法降低或避免严重的管道振动问题。该机组主蒸汽管道的材质为P91,管道的设计压力17.535 MPa,管道的设计温度545℃。管道走向如图1所示。

为了消除管道的振动,确保机组的安全运行,对管道振动的情况进行模态分析和应力计算,并寻求消除振动的措施。

1 振动原因分析

管道系统的振动一般是由机械振动、管道内部介质振动引起的,其中后者是管道振动的主要诱因。振动对于管道是一种交变动载荷,其危害程度取决于振幅、频率和管道自身的抗振性能。当振动频率等于或接近管道的自振频率时,将引起共振[2]。经现场检查和分析,主汽管道接口设备振动均满足设计要求,支吊架根部无明显振动源存在。由此可以排除机械振动等外部振源引起振动的可能,所以只能从管道系统自身查找振动原因。管道内部介质振动在机组运行过程中是一个随机组负荷变化而不断变化的变量。主蒸汽通流量是由机组负荷决定,要想改变管道内部介质在管道内的流动特性,只能通过改变管道自身规格、布置走向和管道附件等来实现。对于投入运行的机组来说,上述调整工作量大,需要投入大量人力物力。一般不采用此方式解决管道振动。无法改变振源特性,接下来我们只能从管系刚度、支吊结构和阻尼效果等方面查找振动发生的原因。

图1 主蒸汽管道立体图

1.1 汽水管道刚度和固有频率

汽水管道设计中由于要考虑良好的补偿性能,减少管道对接口设备的推力影响,往往设计的相对较柔是较常见的问题。因此,在汽水管道的设计中除要求满足强度条件外,还应满足一定的刚度条件,文献[3]要求管道的固有频率大于3.5 Hz。通过支吊架的合理布置,可以使管道具有较高的一阶固有频率,避开介质的激振频率,以免发生共振。

本文采CAESARⅡ软件对主汽管道进行模态分析计算,模态分析可以生成计算管道的多阶固有频率:第一阶固有频率0.310 Hz第二阶固有频率0.594 Hz第三阶固有频率0.726 Hz第四阶固有频率0.948 Hz第五阶固有频率1.190 Hz。从上述计算结果可以确定,管系刚度小,固有频率低是管道振动的原因之一。

1.2 管道支吊架工作状态

管道安装过程中限于现场条件、检测手段和设备材料质量等原因,管道系统布置无法完全满足设计要求。往往会出现管道安装过程中调较不准确,强行拆除支吊架锁销,致使管道出现明显下沉(或上升)的现象。造成支吊架受力不均或失效,管系受力偏离设计值。严重的造成整个管系失稳、振动。

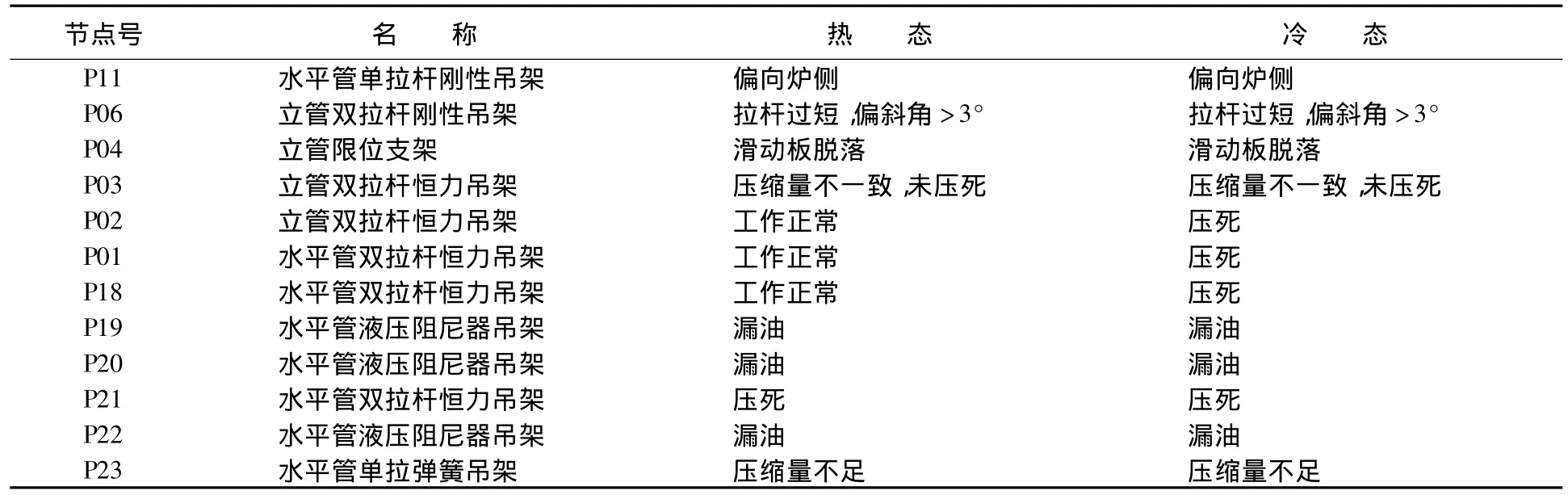

经现场检查发现主汽管道部分支吊架受力明显偏离设计值,并出现弹簧压死、偏斜、失效等。具体如表1:

表1 主汽管道支吊架现场检查结果

1.3 管道系统阻尼效果

管道系统采用的阻尼器主要是油阻尼器,外形为圆柱体,内部有设有活塞,活塞上开有小孔,活塞的两端与减振设备相连接。设备振动带动阻尼器的活塞做轴向运动,腔体内的阻尼液受到活塞挤压压力逐渐增大,液体通过活塞的小孔从缸体的一侧流向另一侧。两侧的压力差为阻尼液流动的阻力,阻尼液流动过程中克服阻力做功将系统的振动机械能转化为阻尼液热能释放出去,从而达到耗能减振的目的。

这种阻尼器优点很多,被广泛应用于桥梁和建筑物的减振。由于这种阻尼器有空程对小幅振动反映不灵敏,在激振频率为1.5 Hz,位移幅值分别为±1.2 mm,±2.8 mm时的滞回环与理论值差异大,无法达到预期的减震效果[4]。所以通常应用在管道系统的地震工况和排汽工况的较大振幅吸能减震。由于阻尼器的存在增加了管道系统的刚度,可以有效吸收较大振幅的低频振动能量。所以,在出现较大幅度振动的管道系统中,在振幅较大位置适当增加阻尼器,可以有效控制管道的振动幅度。

本文所述主蒸汽管道阻尼器普遍存在漏油现象,一定程度上降低了阻尼器的效用。对控制管道振动和管系刚度均出现不利影响。具体检查结果见表1。

2 消除振动的措施

从上述分析可见,主蒸汽管道主要存在以下三种不利于振动控制的状况,分别是管道系统刚度较小、管道支吊架失效和阻尼器失效。要消除该汽水管道的振动,可通过对上述三种状况进行深入分析,采取有利措施避免上述三种状况对管道系统造成影响。具体措施如下:

2.1 增加支吊架,提高管道的刚度,避免管道的共振。

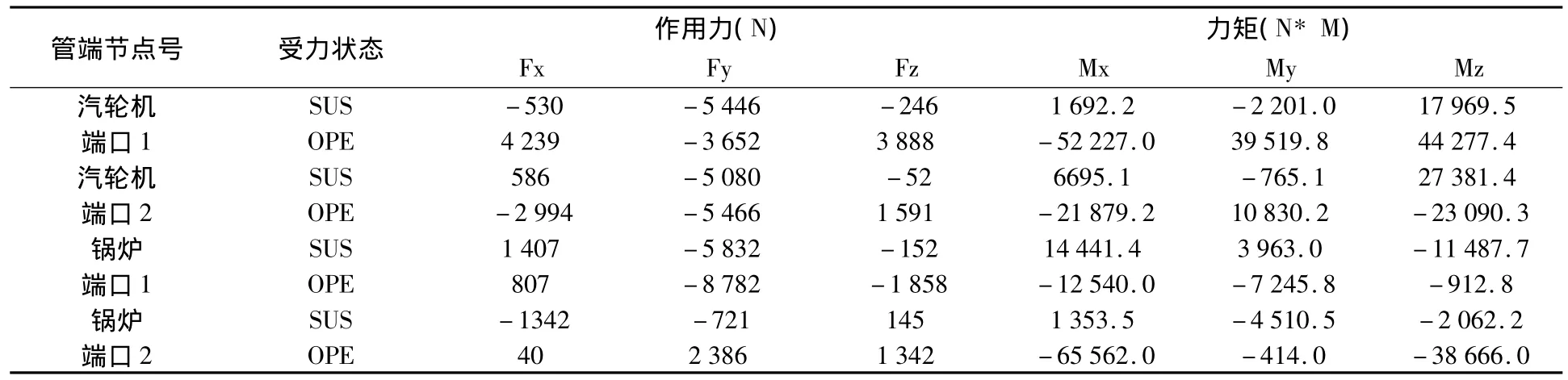

管道系统刚度和强度是一对相互矛盾的问题,增加管道支吊架提高了管道刚度后,将对管道的热位移产生约束,可能使管道端口推力和应力增加,使其强度相应降低,加速了管道和设备的损伤。因此,在增加管道支吊架之前,必须同时进行严格的模态和应力分析计算,保证改造方案既适当提高了管道的刚度,又不大幅度增加端口推力和管道应力。利用CAESARⅡ软件,我们对管道热位移进行了模态分析,发现主汽管道P26点位置X向热位移趋近于0,增加限位支架后对管系强度和端口推力影响较小。可以在P26点位置增加X方向限位支架,来改变管道系统的刚度。增加限位支架后模态分析结果显示主蒸汽管道固有频率为:第一阶固有频率0.381 Hz第二阶固有频率0.667 Hz第三阶固有频率0.817 Hz第四阶固有频率1.127 Hz第五阶固有频率1.217 Hz,固有频率都有明显提高,有利于减小或消除振动。增加限位支架后的应力分析结果(见表2),管道应力无明显变化,端口推力增加不大,在允许范围内,本方案可行。

表2 增加P26前后最大应力表

表3 增加P26前端点作用力和力矩表

表4 增加P26后端点作用力和力矩表

2.2 调整和恢复失效支吊架

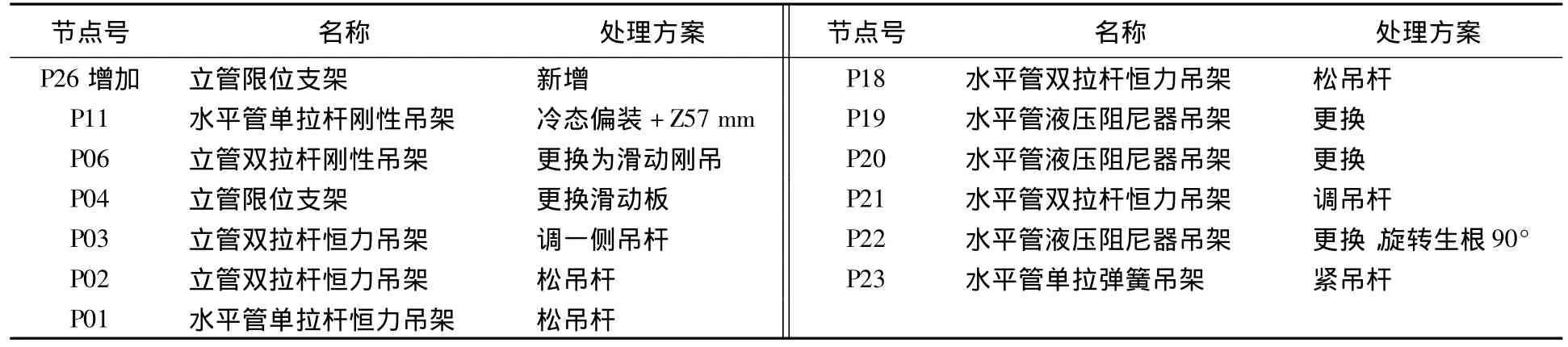

通过现场观察、测量和图纸分析,发现主蒸汽管道炉顶部分出现明显的下沉。造成顶部(部分)支吊架出现冷态压死或严重偏离设计值现象。要调整管系中支吊架,必须先调整管道位置到设计标高。方案采用炉顶起吊主蒸汽管道,同时收紧刚性吊架P6,待炉顶管道上升到设计标高后,停止起吊。然后再检查管道支吊架,对仍然偏离设计值或失效的支吊架进行调整和更换,直到达到设计状态。具体支吊架调整方案如表5。

表5 主蒸汽管道支吊架处理方案

2.3 检修和更换问题阻尼器

300 MW以上机组四大管道大量采用阻尼器来提高系统刚度,避免管道振动是国际上通行的设计方法。对于本文所述主蒸汽管道振动幅度±3~4 mm,虽然在振幅较大区域增加阻尼器能有效减小振动,但是考虑阻尼器价格、无故障运行时间和改造复杂性等原因。确定分步实施阻尼器措施,先期恢复原有阻尼器工作状态。如果,控制振动效果不明显,再考虑增加特种阻尼器来消振。

3 消振效果

在该机2011年4月检修中,对主蒸汽管道实施了上述消振措施。2011年6月机组投运,管道各支吊架热态工作正常,管道振幅小于0.4 mm,达到预期消振效果,满足机组安全运行需要。2012年4月该机组停机,对其进行了冷态检查。冷态下管道系统各支吊架均处于良好受力状态,无明显偏斜等不良现象。本次管道调整在不改变管系布置,仅增加1个限位装置的情况下,通过调整和恢复管道现有支吊架的工作状态,圆满完成了管道消振任务。由此可以证明,300 MW机组在不增加减振阻尼器的情况下,根据管道系统模态分析和应力计算结果,对原有主蒸汽管道系统进行简单调整,可以有效的消除管道振动。

[1]王鹏,曹海,于海东等.托电8号炉主蒸汽管道振动治理.华北电力技术[J].2009(S1):4-6.

[2]邓广发,张超群,董强等.发电厂给水管道振动的原因分析及消除[J].江苏电机工程,2005,23(3):97-98.

[3]电力工业部东北电力设计院.火力发电厂汽水管道设计技术规定[M].北京:中国电力出版社,1996.

[4]张恒晟,葛继平.粘滞阻尼器在小行程条件下的力学性能试验研究.结构工程师[J].2008,24(6):106-110.