松花江热电2号机失磁原因分析及处理

杨小东

(吉林松花江热电有限公司,吉林吉林132002)

励磁系统是电厂发电机的重要组成部分,通过对发电机运行状况的分析处理,输出给发电机的励磁绕组一个相应的直流电流,以控制发电机正常运行。励磁系统失磁可直接造成电力设备过热影响使用寿命,发电机甩负荷,更严重时可能造成大范围停电、系统振荡甚至整个电力系统瓦解。可见励磁系统的优劣,直接影响发电机和电力系统能否可靠、稳定的运行。在对电厂安全稳定系数要求越来越高的今天,关注发电厂的励磁系统也就显得尤为重要。

发电机励磁系统的改进一直是国内外研究的热点。上个世纪,它励系统以其具有的励磁电压稳定,不受电网影响等优点曾在我国电力生产中被广泛采用,但随着近年发电机容量的增大,对励磁系统要求也越来越高,它励系统响应缓慢,维修复杂等缺点,已经不适合电力生产的发展要求。取而代之的自并励励磁系统,则以其运行可靠性高、结构简单、维护方便、经济性好等优点,在相关技术日益成熟的今天,迅速成长为国内外电力企业竞相采用的主流励磁系统[1]。近年来,国内外对于自并励励磁系统的研究多集中在控制方式的优化上,而对系统发生失磁故障时,故障参数变化情况的介绍往往很粗略。了解失磁故障参数的变化规律,对于故障分析和保护方案的制定具有重要参考价值。弄清楚参数变化的原因,在优化自并励励磁系统的控制方式和防止类似故障再度发生上,起到了相当大的帮助。因此探索自并励励磁系统发生失磁故障时,分析故障参数变化及原因,对故障诊断和系统优化都具有重要意义。

本文结合松花江热电公司2号发电机发生的一起失磁事故,对自并励励磁系统引起失磁的原因进行了讨论。对相应保护动作和参数变化情况进行分析研究,确定事故原因及解决方案,为自并励励磁系统在电力生产中的应用积累了经验。

1 失磁影响因素分析

1.1 励磁系统概况

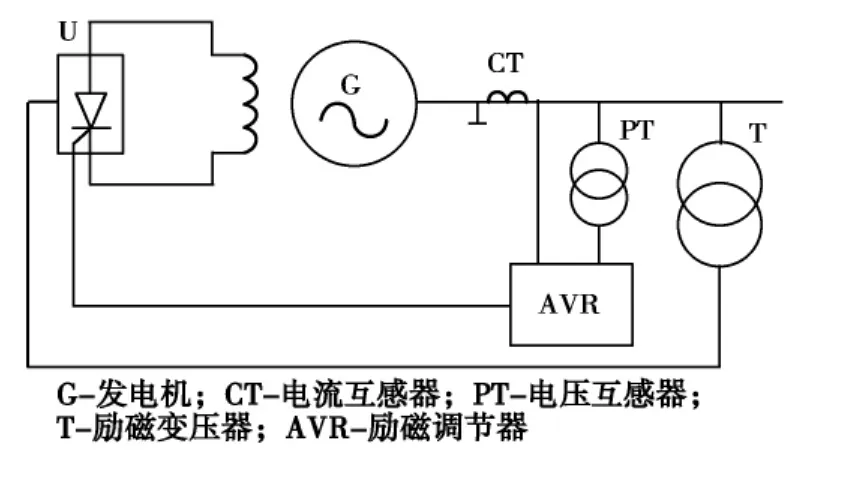

松花江热电公司2号发电机励磁系统采用河北工业大学生产的WLZ-2D自并励静止励磁系统。所谓自并励静止励磁系统是指采用接于发电机出口的励磁变压器作为励磁电源,经硅整流后供给发电机励磁。因励磁变压器并联在发电机出口,故这种励磁方式被称为自并励式,励磁变压器、整流器等都是静止元件,故又称其为自并励静止励磁系统。

整个励磁系统分功率部分和控制部分,通过发电机机端的励磁变压器采集电压,励磁装置利用触发脉冲控制可控硅导角,通过导角改变来调节励磁电流,以达到调节励磁的的目地[2]。

图1 自并励励磁系统结构图

1.2 失磁原因及影响

发电机失磁是指正常运行发电机的励磁电流全部的或部分消失的现象。发电机失磁是常见的故障形式。造成自并励励磁系统失磁的原因大致可分为以下几种:

(1)励磁系统故障:励磁系统中设备装置发生故障造成,如可控硅装置中元件的老化、损坏,励磁绕组过热,励磁PT断线,灭磁开关、接触器误跳闸,励磁变压器接头接触不良等,造成励磁回路短路或开路。励磁系统中设备参数设置不合理也会造成设备长期过热,绝缘损坏等,导致失磁事故。

(2)电力系统振荡:系统发生严重振荡,使得系统吸收大量无功,原有的稳定遭到破坏,系统失去平衡,发电机组抢无功,原动机系统失灵或反应迟缓引起发电机失去平衡,振荡、失磁跳闸。

(3)操作人员误操作。如:投退操作开关失误、调整不及时。无论是哪种形式的失磁,发电机都会过渡到异步运行,发电机的转子机械转速大于同步转速,由于出现转差,定子绕组电流增大,转子绕组产生感应电流,引起定子绕组和转子绕组的附加发热,对于发电机本身由于设备过热和发电机周期性地严重超速,不仅会影响发电机使用寿命更会直接威胁着机组的安全。由于无功的缺少引起系统电压的降低和有功的摆动,在自动调节励磁装置的作用下造成系统中其它发电机增加无功输出使得发电机、变压器、输电线路过电流,相邻正常运行发电机与系统之间失去同步,造成系统振荡、电压崩溃扩大了停电范围[3]。

2 故障分析

2.1 故障现象

松花江热电公司2号发电机失磁保护动作,使2号发电机跳闸与系统解列,检查2号发电机主保护屏显示:“CPU4保护动作,励磁PT断线,I通道故障;2号发电机励磁调节器PT断线,失磁t1、t2报警,励磁电流、电压为零”。事件前2号机带负荷40 MW,励磁电流798.46 A,励磁电压93.49 V,无功14 Mvar,处于正常运行状态。

2.2 故障原因分析

发电机主保护动作导致发电机跳闸甩负荷,本文结合保护动作情况对发电机跳闸原因加以分析推断。

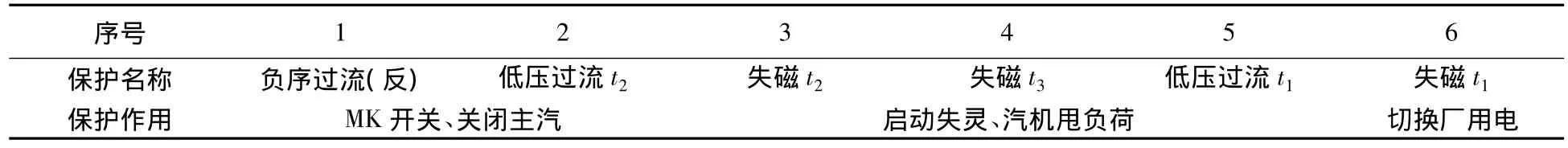

表1 CPU4保护

松花江热电厂微机保护柜中CPU4保护情况如上表。由“CPU4保护动作,2号发电机失磁t1、t2报警”,可知事故造成2号发电机失磁保护动作,2号发电机跳闸,相关设备与故障部分完全隔离。

WLZ-2D型微机励磁装置具有相当完善的自检测功能,并通过前面板或主控机箱液晶显示窗加以显示,本文通过主屏显示情况,对故障原因进一步分析。

松花江热电厂采用双通道运行且AVR和FCR两种励磁方式主备结合的励磁系统。以保证励磁系统可靠运行。此套WLZ-2D自并励静止励磁系统引起通道故障的主要原因为:通道电源故障、硬件故障、软件故障、脉冲故障、PT断线、主机故障[4]。

通过主保护屏显示造成I通道故障的主要原因是PT断线。自并励励磁系统中的PT主要有励磁PT和励磁调节器PT两种。励磁PT就是励磁专用的电压互感器,安装在发电机机端,用来采集发电机机端电压量给励磁调节器,励磁调节器通过事先规定的控制方案对电压信号进行分析、比较,输出一个控制脉冲给可控硅,以控制励磁电流的大小从而改变机端电压的大小。励磁调节器PT又分为校正PT和仪用PT两种,校正PT的主要作用是在发电机励磁回路中作为励磁电流校正用。仪用PT的主要作用是将高压端电压值按一定倍数降低便于测量[5]。PT断线是常见的通道故障,主要是其保护熔断器烧断引起的,而熔断器烧断通常是二次侧过载、绝缘下降或短路等原因造成的。

根据保护动作情况我们可以判定2号发电机失磁。再通过PT断线情况的分析失磁故障由二次侧故障引起可能性极大。通过对故障现场的勘查,发现励磁小间冒烟,三组整流柜内的共十六只可控硅的快熔熔断;柜内所有16只可控硅散热管夹紧螺栓和可控硅上有不同程度电弧烧蚀的痕迹,柜体的后门及拉金上均有被电弧烧伤留下的痕迹;两组整流柜内二次电缆线及继电器被电弧烧损。

参考设备损坏情况,由于三组整流柜内的共十六只可控硅的快熔熔断,对于WLZ-2D自并励励磁系统而言,整流桥快熔熔断可视为功率柜故障[4]。所以可判断故障直接原因来自于整流柜本体一次部分。

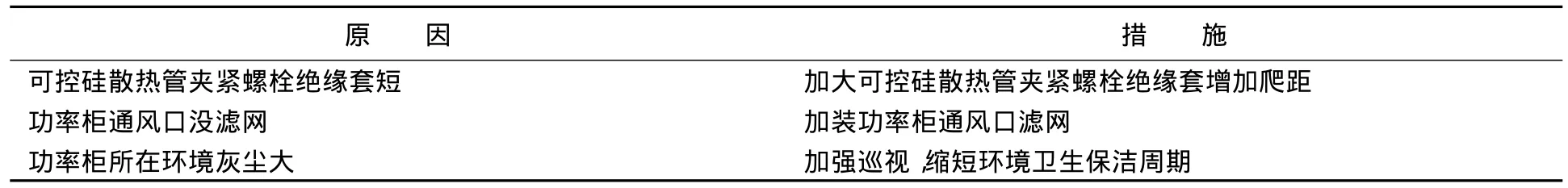

通过对整流柜本体一次部分的检查(如图2),发现有个别可控硅散热管夹紧螺栓绝缘护套短(原始缺陷),导致直流侧对地的绝缘间距过小,柜内絮状灰尘在运行中被风机带起落在绝缘薄弱处,即造成可控硅短路,并产生弧光,引起柜体内的空气电离,继而发生大面积短路,导致可控硅快熔断器熔断,发电机失磁,失磁保护动作,使2号发电机跳闸。

整流柜造成故障原因及解决措施见表2。

图2 可控硅散热管加紧螺栓绝缘套正常与异常对比图

表2 故障原因及解决措施

2.3 失磁故障分析

图3为对2号发电机在失磁试验前后相关参数变化情况,可以发现在故障伊始,发电机的转子电压、转子电流和定子电压快速下降,而对应的定子电流及转速在上升。

图3 DCS中记录下的故障相关参数在故障前后变化情况

结合上述现象通过分析得知,当发电机发生失磁故障时,励磁电压降为零,由于励磁绕组的存在,励磁电流将逐渐衰减,发电机的感应电势随着励磁电流的减小不断降低,由于电磁转矩与感应电动势成正比例关系导致电磁转矩减小,当电磁转矩小于原动机原有的转矩时,转子转速必然增加,造成功率因数角增大。当发电机功角超过系统静稳极限角时,发电机就会处于失步运行状态,使系统发生振荡,扩大了故障范围。发电机失磁后,为了弥补励磁电流的降低,将从系统中吸取一定的感性无功,转子会出现转差,在定子绕组中产生感应电势和励磁电流,使得无功分量增大[6,7]。伴随定子电流增大和定子电压下降,发电机有功功率振荡下降,无功功率反向并不断增大。由于从系统中吸收无功,在转子回路中会有差频电流产生,使机端电压下降,导致整个系统的电压下降。可见励磁系统失磁对电机本身和整个系统的安全运行有重大影响。

2.4 预防失磁故障的措施:

结合松花江热电厂设备实际情况,通过实验、仿真,进一步优化励磁控制系统,最大限度的发挥双通道控制、AVR与FCR调节方式主备结合的优势。

调整保护装置整定参数,采取适当措施保证装置动作的可靠性。自并励励磁系统由于主励磁绕组具有较大的时间常数,而励磁电流是随此时间常数衰减,从而时间在0.5 s以上的后备保护可能不会动作,当发电机出口短路时,后备保护可能完全失去作用。在制定保护方案时应加以注意。

自并励励磁系统是实时控制系统,控制技术较难掌握,因而建议电厂要加强对励磁系统的监督、相关设备的巡检,负责的技术人员要提高对励磁设备的认识,加强学习。以保证该套系统可靠稳定的运行。

3 结 论

自并励励磁系统在我国大型汽轮发电机上和电厂老机组改造中已经开始推广使用,作为一种新型的励磁方式,现场运行经验还比较少,存在一些问题需要完善和改进。然而自并励技术给机组运行带来稳定性和经济性上的提高是不容质疑的。结合松花江热电厂此次失磁故障分析,可以看出在自并励励磁系统中控制部分的重要性及存在的问题。因此除了加强维护以外,还应对其进行深入研究在软、硬件上加以改进,以提高自并励励磁系统的可靠性。

[1]高淑俊.发电机失磁故障原因分析及解决方法[J].机电信息,2010(24):31-32.

[2]闫淑红,黄珊珊.硅整流发电机的使用维护与故障分析[J].农机使用与维修,2011(3):65-65.

[3]李学忠,李勇.发电机失磁影响分析及处理实例[J].广西电业,2009(9):112-113.

[4]WLZ-2D微机励磁装置用户手册[S],2008.

[5]王维检.电气主设备继电保护原理与应用[M].北京:中国电力出版社,1996.

[6]杨联联,张岩.发电机转子接地故障分析及处理[J].浙江电力,2010,29(8):34-36.

[7]JAMES N,Nash.Direct torque control,induction motor vector control without an encoder[J].IEEE Transactions on Industry Applications,1998,33(2):32-35.