非标准HFS-B问题的设备协同调度研究*

张 煜 匡家喜 李文锋 容芷君

(武汉理工大学物流工程学院1) 武汉 430063) (武汉科技大学汽车与交通工程学院2) 武汉 430081)

0 引 言

传统集装箱装卸系统中的设备调度问题,可以描述为带阻塞的混合流水车间(hybrid flow shop problem with blocking,HFS-B)问题[1-2]:在任意时空,系统中仅存在一种箱流,箱流中的任意集装箱都经历相同的3个阶段;各个阶段都对应一个并行机集合;相邻阶段之间无缓冲区;集装箱在每个阶段的操作,都对应一个处理时间.这种标准的 HFS-B 问题,广泛存在于电子制造[3]、钢铁[4]、纺织[5]、港口[6]等流程工业中.

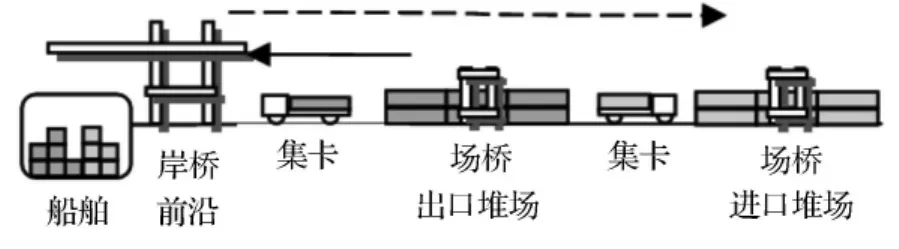

图1 采用边装边卸工艺的集装箱作业系统

目前,采用同贝位边装边卸(dual-cycle或double-cycling)工艺的港口集装箱装卸系统[7],如图1所示,有别于传统的集装箱装卸系统,体现为2种流程互逆的箱流(进口和出口箱流)同时存在,这类系统内的设备调度问题可以被描述为非标准的 HFS-B问题或Bidirectional FSP(BiFSP)问题[8],其主要特征为:系统中同时存在2种流向互逆的工件流;同流向的工件,都经历3个相同的阶段,相邻阶段无缓冲区;第2阶段设备的准备和处理时间不是预先可知的,与设备当前工件的紧前和紧后操作的机器位置相关.

非标准HFS-B环境内的港口设备调度问题研究,需要综合考虑设备之间的工作量均衡、箱流的平稳流畅,以上都离不开非标准HFS-B环境内不同阶段之间设备协同能力的研究,即非标准HFS-B问题的设备协同研究.由于标准的HFS-B问题属于NP-hard,精确算法难于求解大规模实际案例,因而启发式算法、元启发式算法被广泛用于实际生产环境中HFS-B问题的求解.本文的研究内容是构建快速高效的3阶段决策的启发式算法,求解这类非标准HFS-B环境下的实际大规模案例,以提高设备之间的协同能力.

1 启发式算法

1.1 堆场空间决策

该决策子问题可以描述为不平衡运输和分配问题.以进口箱为例,已知有m个岸桥,进口箱堆区有n个区块,第i个岸桥需要执行的进口箱任务为ai(i=1,2,…,m),第j个区块能够接收的箱量为bj(j=1,2,…,n),从第i个 QC到第j个区块的最短水平输送时间为tij,则如何确定任意区块j从任意岸桥i接收的进口箱量xij,使总水平输送时间最短.该类问题的数学模型为

目标函数(1)要求总的水平运输时间最短;约束(2)对应流平衡约束,保证任意岸桥需要执行的进口箱任务都能被分配给集卡,执行运输任务;约束(3)对应能力约束,保证任意区块或区段(block)接收的进口箱量不能溢出.该数学模型为线性方程,变量数为m×n个,当码头规模较大时(例如:4个泊位,24个QC,48个进口区块),变量数通常上千,很难在较短时间实现问题的精确求解.

1.2 任务分配决策

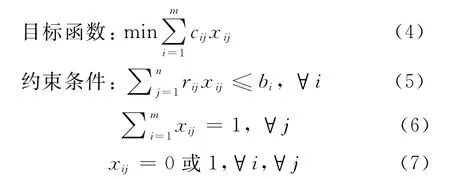

任务分配决策可以描述为:有n个集装箱作业任务(主要涉及前沿操作、水平输送、堆场操作等环节的作业任务)和m个设备(主要涉及岸桥、集卡、场桥);任意设备i的最大加工能力,即设备i最多可处理的装卸任务数,记为bi,TEU;如果将任务j分配给设备i,记xij=1,同时产生费用或成本cij;当装卸任务j对应的集装箱为20或40英尺箱,rij分别取值1或2TEU;决策的目标是如何分配任务给设备,使总成本最小(成本可以是时间、距离、费用等).该类问题的数学模型可以表示为

目标函数(4)要求总的成本最小;约束(5)保证任意设备加工的工件数不能超过其加工能力;约束(6)保证任意任务都能被唯一分配给某台设备;约束(7)保证xij为0-1变量.对于此类任务分配问题,Robert M.Nauss指出其为NP-hard问题[9],很难在多次项时间内获得其最优解.

1.3 设备调度决策

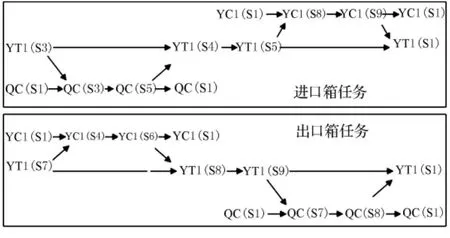

通过分析设备的顺序约束和协同关系(见图2),利用仿真时间的变化和事件的触发,对设备的状态空间进行更新.基于以上状态的转移和当前时刻,确定设备处理当前任务的开始和结束时间,以及当前工件离开该设备的时间.

图2 设备的顺序约束和协同关系

图2 中,YT1,YC1,QC分别表示集卡、场桥、岸桥等设备;括号中的内容表示设备的状态;箭头表示顺序约束和协同关系;集卡的S1、S3,S4,S5,S7,S8,S9分别表示空闲、前沿空车排队、重车前往堆场、堆场重车排队、空车前往堆场、堆场空车排队、重车前往前沿、前沿重车排队等状态;场桥的S1,S4,S6,S8,S9分别表示空闲、提取集装箱、装车、卸车、堆码集装箱等状态;岸桥的S1,S3,S5,S7,S8分别表示空闲、卸船、装车、卸车、装船等状态.

1.4 3阶段启发式算法

结合以上决策子问题描述和策略,图3给出了3阶段决策的启发式算法.图中,集合D表示空闲和即将空闲的集卡集合,通过集卡的工作状态进行判别;Si=S0表示当前工班的集卡是否全部都为非激活状态的集卡,用于判别算法是否结束;算法主要有堆场空间决策、任务分配决策和设备调度决策等内容组成,详细描述如下.

图3 三阶段决策的启发式算法

堆场空间决策采用基于Fill ratio的启发式算法,核心思想是:堆场各区块(block)的fill ratio大致均衡,这意味着可以均衡分配工作量,从而避免局部的交通堵塞,因此就可以将港口路网的不平衡运输和分配问题转化为Fill ratio的均衡问题,从而大大降低了变量数和运算的复杂度.此处,任意区块i的Fill ratio用fi表示,=(ai+xi)/A.式中:ai,xi,A分别为区块i的初始箱量、区块i的配额、区块的最大容量;xi为决策变量,其他为已知量.

任务分配决策采用基于库存和配额的表调度理论,核心思想是:将当前可得任务按FIFO策略排序和构建任务表单Ltask,将当前空闲设备按库存非减和配额非增进行排序和构建设备表单Le,实现两个表单元素的一一配对,当任意表单为空,算法结束.

2 仿真实验

假设:某集装箱码头分为进、出口堆场;前沿、陆域长度皆为1 000m;岸桥、场桥、集卡等设备的基本参数分别设置为48moves/h,20moves/h,30 km/h(空车)或20km/h(重车);岸桥和场桥的处理时间服从正态分布,均值采用以上基本参数.

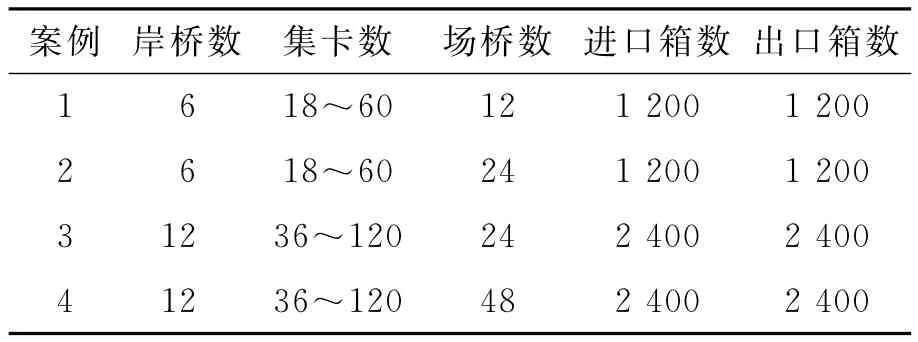

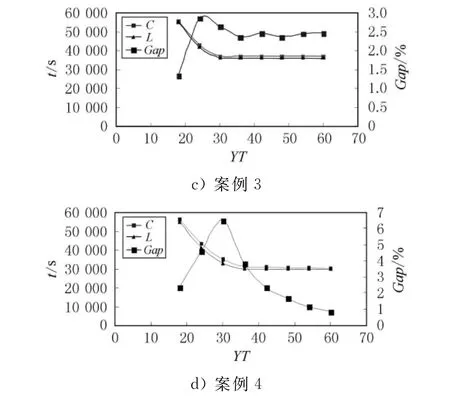

构建4个案例,见表1.每个案例仿真20次,置信区间为90%,主要实验结果见图4.以上案例的CPU时间都小于2s.

表1 案例

图4 仿真结果

图4 中,横坐标对应当前工班的集卡数量,左边的纵坐标对应makespan时间,右边纵坐标对应Gap;C,L,Gap分别为启发式算法获得的makespan时间、makespan时间的理论下界、(CL)/L;理论下界L采用了基于阶段的下界理论[10]和基于 makespan的下界理论[11],取两者的最大值.

图4中,每个案例下的C和L曲线都对应一个折点(knee point-KP),说明:(1)在 KP左侧,提高集卡数量能够显著降低makespan时间;(2)在KP右侧,提高集卡数量不能显著降低makespan时间.以上揭示了合理的当前工班集卡数量在KP附近,也反映了当前工班的集卡数量与系统的makespan之间的关系.

基于以上结论,可知KP附近的最大Gap是小于4%.因而,根据Gap特性的分析,能够揭示:(1)本文开发的算法具有较好的特性;(2)通过合理选择当前工班的集卡数量,能够避开最差的情形.

3 结束语

从采用dual-cycle工艺的集装箱装卸系统中提炼了一种非标准的HFS-B问题,该问题具有以下特点:具有互逆的2种工件流,某些阶段机器的处理时间和准备时间不预先可知,无缓冲区等.该问题的NP-hard特性,促使我们开发了3阶段决策的启发式算法,对这类实际背景下的HFS-B问题进行求解.大量实验仿真数据表明:(1)开发的算法能够在2s内求解本文所提供的大规模场景案例;(2)算法的最大Gap不大于7%;(3)仿真结果表明合理的工班集卡数量处于knee point附近;(4)当取knee point附近的集卡数量作为当前工班的集卡数,最大Gap不大于4%.综上,本文所开发的3阶段启发式算法具有快速高效的性能,特别适合百万吨海港设备的协同调度.

[1]Ruiz R,JoséAntonio Vázquez-Rodríguez.The hybrid flow shop scheduling problem[J].European Journal of Operational Research,2010,205 (1):1-18.

[2]Chen L,Bostel N,Dejax P,et al.A tabu search algorithm for the integrated scheduling problem of container handling systems in a maritime terminal[J].European Journal of Operational Research,2007,181(1):40-58.

[3]Choi Hyunseon,Kim Hyungwon,Lee Dongho,et al.Scheduling algorithms for two-stage reentrant hybrid flow shops:minimizing makespan under the maximum allowable due dates[J].The International Journal of Advanced Manufacturing Technology,2009,42(9-10):963-973.

[4]Atighehchian A,Bijari M,Tarkesh H.A novel hybrid algorithm for scheduling steel-making continuous casting production[J].Computers & Operations Research,2009,36(8):2 450-2 461.

[5]Montoya-Torres J R,Vargas N F.Solving a bi-crite-ria hybrid flowshop scheduling problem occurring in apparel manufacturing[J].International Journal of Information Systems and Supply Chain Management,2011,4(2):42-60.

[6]Zeng Qingcheng,Yang Zhongzhen.Integrating simulation and optimization to schedule loading operations in container terminals[J].Computers &Operations Research,2009,36(6):1 935-1 944.

[7]Goodchild A V,Daganzo C F.Double-cycling strategies for container ships and their effect on ship loading and unloading operations[J].Transportation Science,2006,40(4),473-483.

[8]ZhengYi,John Zhao,Hoong Chuinlau,et al.Integrated resource allocation and scheduling in a bidirectional flowshop with multimachine and COS constraints[J].IEEE Transactions on Systems,Man,and Cybernetics-Part C,2009,39(2):190-200.

[9]Nauss R M.Solving the generalized assignment problem:an optimizing and heuristic approach[J].INFORMS Journal on Computing,2003,15(3):249-266.

[10]Santos D L,Hunsucker J L,Deal D E.Global lower bounds for flow shops with multiple processors[J].European Journal of Operational Research,1995,80(1):112-120.

[11]Bish E K.A multiple-crane-constrained scheduling problem in a container terminal[J].European Journal of Operational Research,2003,144(1):83-107.