高温处理过程C/C复合材料微结构演变规律①

吴小军,乔生儒,程 文,李 艳,陈 林,刘遗冰

(1.西北工业大学材料学院,西安 710072;2.西安航天复合材料研究所,西安 710025)

高温处理过程C/C复合材料微结构演变规律①

吴小军1,乔生儒1,程 文2,李 艳2,陈 林2,刘遗冰2

(1.西北工业大学材料学院,西安 710072;2.西安航天复合材料研究所,西安 710025)

对热解炭基、热解炭-树脂炭基C/C复合材料进行了1 500、1 800、2 100、2 500℃高温热处理。采用X射线衍射仪、激光拉曼光谱仪,对不同热处理温度及未进行热处理的2种C/C复合材料纳米尺度结构进行了表征;采用扫描电子显微镜、压汞仪,检测了其微米尺度孔隙缺陷。结果表明,随热处理温度的增加,微米尺度C/C复合材料的孔隙率逐渐增加,材料中裂纹型孔隙缺陷在热处理过程中,没有沿裂纹尖端的应力集中区域扩展,而是沿裂纹的宽度方向变化;纳米尺度C/C复合材料炭结构向理想微晶结构转变,缺陷逐渐减少,其变化趋势和微米尺度孔隙率的变化很相似。随热处理温度的增加,纳米尺度1-d002与微米尺度孔隙率呈线性关系趋势,并据此获得了用微米尺度孔隙率变化表征C/C复合材料石墨化度的经验公式。

C/C复合材料;纳米尺度结构;微米尺度孔隙缺陷;石墨化度

0 引言

C/C复合材料具有轻质、韧性、耐烧蚀性、热冲击性能好、高温比强度高等一系列其他材料所无法比拟的优点,是固体火箭和航天飞行器理想的热结构材料[1-3]。石墨化度是C/C复合材料最重要的结构参数之一,它反映了材料中炭结构与理想石墨晶体的接近程度,并决定材料的力学、热物理及烧蚀性能。目前,常用的石墨化度表征方法有,X射线衍射(XRD)法、拉曼光谱法及透射电镜(TEM)测量法,这些方法均是通过直接或间接的检测炭材料纳米尺度结构来进行石墨化度表征的。由于C/C复合材料的多组分、多相非均质特性,上述方法在表征中均存在一定误差,特别是不能很好地反映C/C复合材料整体石墨化性能,而C/C复合材料整体石墨化性能的评价表征具有很重要的工程意义。

C/C复合材料石墨化性能最主要的影响因素是石墨化处理温度[4-5]。随石墨化处理温度升高,C/C复合材料纳米尺度缺陷逐渐减少,炭结构逐渐向理想石墨晶体结构转变,但微米尺度孔隙缺陷却呈增加趋势,表现在孔隙率增加、孔隙孔径扩大等。高温处理过程中,C/C复合材料微米尺度孔隙缺陷与纳米尺度炭结构缺陷的变化是否具有一定关系,至今仍不清楚。本文在研究高温处理过程C/C材料微米尺度缺陷、纳米尺度炭结构演变规律的基础上,探讨了C/C材料微米尺度缺陷与纳米尺度炭结构之间内在关系,并试图寻求用微米尺度孔隙缺陷来进行C/C制品石墨化度表征,以扩展C/C复合材料石墨化度表征尺度,弥补现有石墨化度表征方法的不足。

1 实验方法

1.1 材料制备

以整体炭毡为增强体,丙烯为炭源气,采用均热法化学气相渗透,在900℃致密化温度下制备出密度为1.40 g/cm3的热解炭基C/C材料(Pyrocarbon Matrix C/C,下面简记为PyC C/C),对部分热解炭基C/C复合材料进行了2个周期的树脂浸渍炭化增密,炭化温度900℃,最终获得密度1.60 g/cm3热解炭-树脂炭基C/C复合材料(Pyrocarbon and Resin carbon matrix C/C下面简记为PyC-ReC C/C)。对PyC C/C、PyC-ReC C/C 复合材料进行了1 500、1 800、2 100、2 500℃的高温热处理。

1.2 性能表征

采用日本理学电机Rigaku-3014型X射线衍射-光谱仪、JOBIN YVON-Lab型激光拉曼光谱微区分析仪,检测不同热处理温度后C/C材料纳米尺度结构,并计算材料的石墨化度。激光拉曼光谱分析仪微区分析范围为1 μm,能很好地满足复合材料中不同组元炭结构分析的要求。检测时,激光束与制成金相的C/C样品平面垂直,检测分析PyC C/C复合材料中热解炭,分析PyC-ReC C/C复合材料中树脂炭。采用日本HITACHI S-450型扫描电子显微镜(SEM)及美国Micromeritics 9310型微孔结构分析仪(压汞测孔仪),表征不同温度热处理后C/C材料微米尺度孔隙缺陷。

2 结果和讨论

2.1 高温处理过程中纳米尺度结构变化

2.1.1 拉曼光谱结果

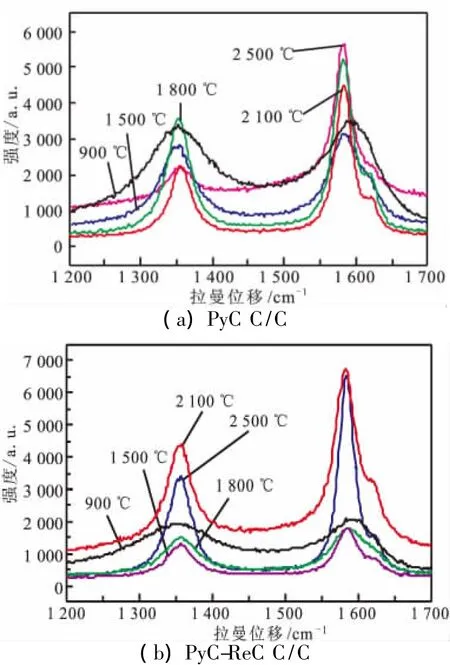

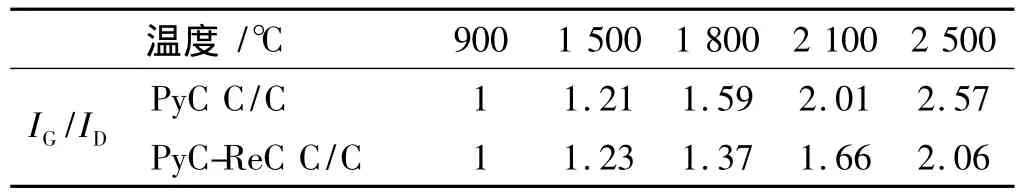

用激光拉曼光谱法获得的C/C复合材料光谱-强度图谱上存在2个峰:一个峰约在1 580 cm-1处,称作G峰;另一个峰约在1 360 cm-1处,称作D峰。G峰被认为是对应石墨结构的峰,D峰被认为是对应缺陷的峰,两峰的强度比IG/ID与炭材料网平面上微晶的平均尺寸或无缺陷区域成反比关系,该比值被认为是评价石墨化度的较好参数[6-8]。图1为PyC C/C、PyC-ReC C/C材料(图中900℃数据是未进行热处理材料的性能数据,900℃是材料的制备温度,下同)不同热处理温度下的拉曼图谱。可看出,随热处理温度的增加,2种不同组分C/C复合材料拉曼图谱的D峰强度总体都呈减小趋势,而G峰强度呈增加趋势。根据图1中拉曼G、D峰强度计算出IG/ID比值,结果列于表1。可知,IG/ID值随热处理温度的升高是逐渐增加的,这说明随热处理温度的增加C/C复合材料中含缺陷石墨结构逐渐减少,即石墨化度在逐渐提高。

图1 C/C复合材料不同热处理温度下拉曼光谱图Fig.1 C/C composites Raman spectra at different heat-treatment temperatures

表1 不同热处理温度下C/C材料拉曼强度比IG/IDTable 1 Raman intensity IG/IDof C/C composites under different heat-treatment temperatures

2.1.2 XRD 结果

C/C复合材料的基本结构为乱层结构或介于乱层结构与石墨晶体结构之间的过渡型。石墨晶体是网平面的三维有序堆聚,而乱层结构仅在网平面上局部二维有序,其整体呈紊乱状态,层间距较大,表观微晶尺寸Lc和La均较小。通常超过某一热处理温度时,开始发生三维层平面的排列,这种变化伴随着层间距的减小和微晶粒径的增加,可通过用XRD法测得(002)面的层间距d002值直接表征[9-10]。表2为不同热处理温度下C/C复合材料(002)面晶体间距的变化。可看出随热处理温度的升高,PyC C/C、PyC-ReC C/C复合材料(002)面层间距d002逐渐减小,说明纳米尺度石墨晶体的有序程度逐渐提高。

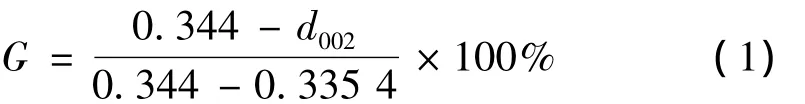

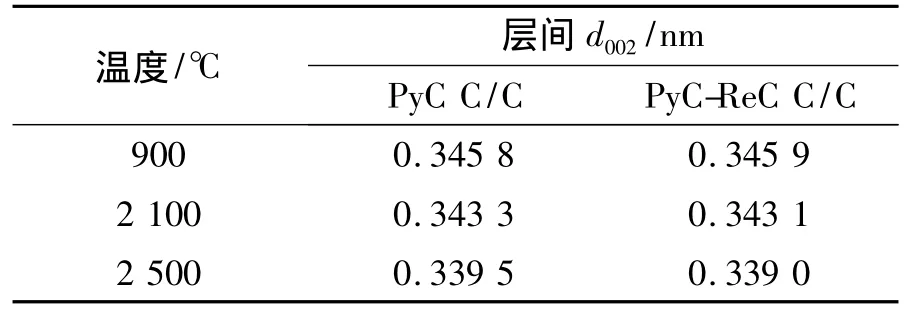

由XRD法检测结果可进一步计算出C/C复合材料石墨化度,传统的计算公式为

式中G为石墨化度,%;0.344、0.335 4分别为乱层状、理想石墨晶体(002)面间距(为常数),nm;d002为XRD法测试出C/C材料(002)面的间距,nm。

石墨化度表征公式可进一步简化为

式中a、b为常数,a=4 000 nm-1,b=116 279 nm-1。

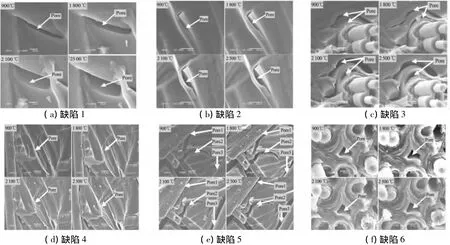

把表2中C/C材料(002)面间距d002代入式(2),计算出C/C复合材料石墨化度,结果见图2。可看出,随着热处理温度的升高,石墨化度也在不断增加,在900~2 100℃时增长缓慢,而在2 100~2 500℃范围增长幅度较大。

表2 不同热处理温度下C/C材料(002)面晶体间距d002Table 2 C/C composites interlayer spacing d002at different heat-treatment temperatures

2.2 微米尺度结果

2.2.1 压汞法孔隙测试结果

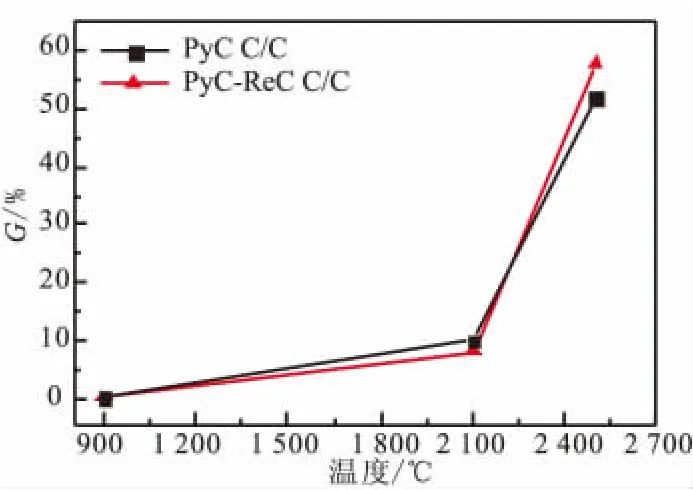

采用压汞仪测试出不同热处理温度下C/C复合材料孔隙分布及孔隙率,分别见图3和表3。由图3 PyC C/C复合材料孔隙分布曲线可知,随热处理温度增加,孔隙分布曲线向左偏移,孔隙孔径整体呈增加的趋势。由表3可知,随热处理温度升高,PyC C/C、PyCReC C/C复合材料的孔隙率逐渐增加,在900~2 100℃范围,孔隙率缓慢的增加;在2 100~2 500℃范围,孔隙率的增幅较大。对比图2可知,随热处理温度的增加,C/C复合材料孔隙的变化和材料石墨化度的变化趋势很相似。因此,C/C复合材料细观尺度孔隙率和材料纳米尺度结构间可能存在某种内在的关系。

图2 XRD表征C/C材料石墨化度随热处理温度的变化Fig.2 Relationship between graphitization degree of C/C composites and heat-treatment temperature

图3 不同热处理温度下PyC C/C材料孔隙分布Fig.3 Measured size distributions of the pores in PyC C/C composites at different heat treatment temperatures

表3 不同热处理温度下C/C材料孔隙率Table 3 C/C composites porosity at different heat-treatment temperatures

2.2.2 SEM 结果

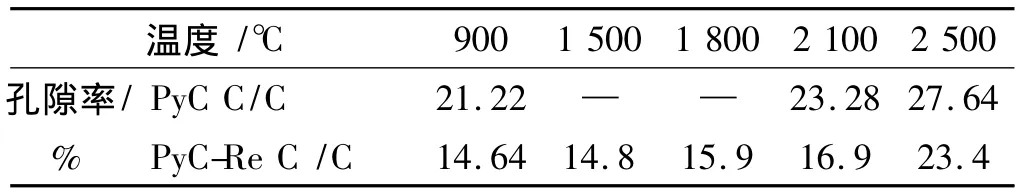

在不同热处理温度下,C/C复合材料SEM形貌见图4。图4(a)、(b)为C/C复合材料中树脂炭内部单个裂纹型孔隙缺陷随热处理温度的变化过程。可看出,随热处理温度的升高,孔隙的宽度在逐渐增加,在1 800~2 100℃范围裂纹宽度增幅较大;而在900~1 800℃及2 100~2 500℃范围,裂纹的宽度变化不大。图4(c)所示为2个相邻裂纹型孔缺陷的变化过程,随热处理温度升高,2个裂纹的宽度均呈增加的趋势,其变化趋势和图4(a)、(b)中裂纹型孔隙很相似。图4(d)中所示的一条裂纹型孔隙缺陷随热处理温度的升高,沿宽度方向呈逐渐减小、愈合的趋势,且裂纹整体弯曲角度有增大趋势。由图4(e)可看出,随热处理温度的升高,既有裂纹沿宽度方向减小愈合(Pore1),也有裂纹沿宽度方向扩展(Pore3),Pore1和Pore3的变化幅度基本是一致的,而这两条裂纹之间的一条裂纹(Pore2)在高温处理过程中保持不变,这表明多条相邻裂纹型孔隙在升温过程中整体的协同变化以及相互作用过程。图4(f)为PyC C/C材料中未致密孔隙缺陷随热处理温度的变化过程。可看出,随热处理温度的增加,孔隙没有明显的变化,显然这和表3中压汞法检测结果有明显的差异。这可能是由2种检测方法对孔隙缺陷表征的侧重点不同引起的,压汞法是对孔隙变化的定量准确的测量,而SEM可对孔隙形貌的变化进行直观的观察,但无法定量考察孔隙的变化。另外,压汞法是整体宏观上测量复合材料的孔隙,能反映出复合材料整体孔隙的变化;而SEM仅在微观上测量局部、单个的孔隙,不能反映出复合材料整体孔隙的变化。

图4 不同热处理温度下C/C复合材料孔隙缺陷的SEM形貌Fig.4 SEM morphologies of pores in C/C composites under different heat-treatment temperatures

2.3 纳米结构与微米孔隙缺陷间的关系

随热处理温度的升高,C/C复合材料纳米尺度结构和微米尺度孔隙缺陷的变化趋势很相似,随热处理温度的增加,裂纹型孔隙缺陷沿宽度方向有明显变化,却没有沿裂纹尖端扩展。这说明C/C复合材料微米尺度孔隙缺陷的变化和纳米尺度结构的变化,可能存在某种内在的规律,将进一步进行深入的讨论。

2.3.1 XRD检测的纳米尺度结构与微米孔隙缺陷间的关系

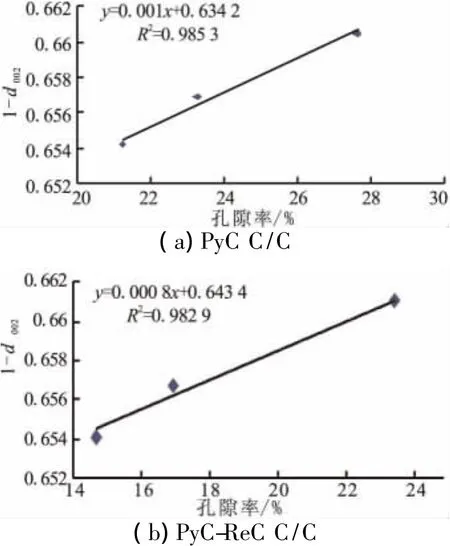

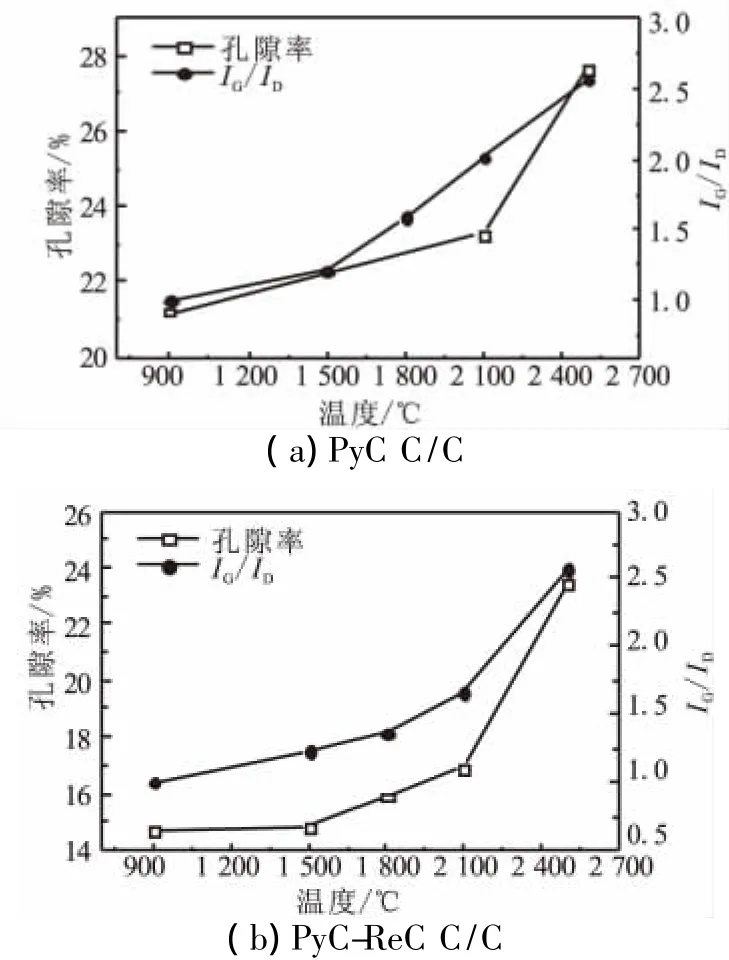

由于随热处理温度的升高,C/C复合材料孔隙率是增加的,而(002)面间距d002是减小的。为了研究问题的方便,将其变换为1-d002(由于石墨(002)层面间距d002<1nm,在0.334 ~0.335 4 nm 之间),绘制 Porosity(孔隙率)、1-d002随热处理温度变化的双坐标关系曲线,见图5。可看出,无论是PyC C/C复合材料,还是PyC-ReC C/C复合材料,其孔隙率和1-d002在900~2 500℃范围的变化趋势很相似,在900~2 100℃缓慢变化、在2 100~2 500℃较剧烈的变化。绘制出孔隙率与1-d002的关系曲线,见图6。可见,无论PyC C/C,还是PyC-ReC C/C复合材料,孔隙率-(1-d002)均呈线性关系趋势,线性相关系数达0.98以上。于是可得

式中p为C/C复合材料的孔隙率。

联合式(2)、式(3),可得用材料微米尺度孔隙率缺陷表征C/C复合材料的石墨化度公式,如式(4):

式中m、n是与给定C/C复合材料有关的常数;p0为材料未热处理前初始孔隙率;p为热处理后的孔隙率。

式(4)仅是根据孔隙率与(1-d002)呈线性关系的趋势,给出了用微米尺度孔隙率变化表征石墨化度的初步经验公式,要获得真正能够工程化应用的采用孔隙率表征石墨化度的方法,还需开展进一步深入的研究工作,如m、n参数的确定等。从图6中可看出,虽然孔隙率、1-d002为线性关系,但图6(a)与(b)中孔隙率、1-d002的斜率不一样,这可能是由PyC C/C与PyC-ReC C/C基体组分的差异引起的。因此,炭基体组分对用微观孔隙表征石墨化度的方法也有一定的影响。

图5 C/C复合材料孔隙率与1-d002随热处理温度的关系Fig.5 The relationship of porosity and 1 - d002with heat-treatment temperature

图6 C/C材料孔隙率、1-d002的关系Fig.6 Relationship of porosity and 1 -d002

2.3.2 激光拉曼光谱表征纳米尺度结构与微米孔隙缺陷间的关系

绘制出孔隙率与IG/ID随热处理温度的双坐标关系曲线见图7。从图7可看出,PyC C/C、PyC-ReC C/C复合材料孔隙率与IG/ID没有随热处理温度协同变化。绘制出孔隙率与IG/ID的关系曲线,见图8。可看出,孔隙率与IG/ID间的变化为非线性关系。由于试验数据量偏少,孔隙率、IG/ID非线性的关系特征曲线无法进行准确的拟合,需在增加温度范围的基础上进一步研究孔隙率、IG/ID的关系。

图7 C/C复合材料孔隙率、IG/ID随温度变化关系Fig.7 Relationship of porosity and IG/ID with heat-treatment temperature

图8 C/C材料孔隙率、IG/ID的关系Fig.8 Relationship of porosity and IG/ID

3 结论

(1)随热处理温度的增加,C/C复合材料纳米尺度(002)面间距d002逐渐减小,即有缺陷晶体逐渐减少,石墨晶体的有序程度逐渐提高;微米尺度:孔隙缺陷呈增加趋势,表现在孔隙率逐渐增加,裂纹型孔隙沿宽度方向变化。

(2)C/C复合材料中裂纹型孔隙缺陷在热处理过程沿裂纹的宽度方向变化,在1 800~2 100℃范围变化幅度较大,而在900~1 800℃及2 100~2 500℃范围的变化幅度较小。

(3)随热处理温度的增加,纳米尺度1-d002与微米尺度孔隙率具有线性关系趋势,并据此提出了用微米尺度孔隙缺陷的变化来表征C/C复合材料石墨化度的经验公式。

[1]Xavier Bourrat,Jerome Lavenac,Francis Langlais,et al.The role of pentagons in the growth of laminar pyrocarbon[J].Carbon,2001,39:2376-2380.

[2]Georges Duffa B,Gerard L Vignoles A,Jean-Marc Goyheneche,et al.Ablation of carbon-based materials:Investigation of roughness set-up from heterogeneous reactions[J].International Journal of Heat and Mass Transfer,2005(48):3387-3401.

[3]Young-Jae Leea,Hyeok Jong Joo.Investigation on ablation behavior of CFRC composites prepared at different pressure[J].Composites:Part A,2004(35):1285-1290.

[4]Linhua Zou,Baiyun Huang,Yong Huang,et al.An investigation of heterogeneity of the degree of graphitization in carboncarbon composites[J].Materials Chemistry and Physics,2003,82:654-662.

[5]Keitaro Matsui A,Leslie Joy Lanticse A,Yasuhiro Tanabe,et al.Stress graphitization of C/C composite reinforced by carbon nano-fiber[J].Carbon,2005,43:1557-1583.

[6]Nakamizo M,Kammereck R,Walker P L,et al.Laser Raman studies on carbons[J].Carbon,1974,12:259-267.

[7]Leszek Nikiel,Paul W Jagodzinski.Raman spectroscopic characterization of graphites:a re-evaluation of spectra/structure correlation[J].Carbon,1993,31(8):1313-1317.

[8]Bucci D V,Koczak M J and Schadler L S.Micromechanical investigations of unidirectional carbon/carbon composites via micro-raman spectroscopy[J].Carbon,1997,35(2):235-245.

[9]张福勤,黄伯云,黄启忠,等.炭/炭复合材料可石墨化性能的研究[J].矿冶工程,2001,21(1):59-61.

[10]许聚良,鄢文,吴大军.XRD分峰拟合法测定炭材料的石墨化度和结晶度[J].武汉科技大学学报,2009,32(5):522-525.

Micro-structure evolution law of C/C composites during heat treatment process

WU Xiao-jun1,QIAO Sheng-ru1,CHENG Wen2,LI Yan2,CHEN Lin2,LIU Yi-bing2

(1.School of Materials Science,Northwestern Polytechnical University,Xi'an 710072,China;2.Xi'an Aerospace Composite Materials Research Institute,Xi'an 710025,China)

Carbon/carbon composites of pyrocarbon matrix,pyrolytic-resion carbon matrix were treated at 1 500 ℃,1 800 ℃,2 100 ℃and 2 500 ℃,respectively.Nano-dimension structure and graphitization degree of treated and untreated composites were characterized by X ray diffraction(XRD)and Raman Spectrum.Micro-pore defects were checked both by scan electronic microscope(SEM)and a mercury instrument.The results show that porosity increases gradually with increasing temperature.The crack type defects don't expand along the tip of crack but width direction in the process of heat treatment.There exists a linear relationship between the porosity and 1-d002,so an empirical method for evaluation of graphitization degree under different micro porosity was proposed.

carbon/carbon composites;nano-dimension pore defects;micro-dimension pore defects;graphitization degree

TB332

A

1006-2793(2012)03-0405-05

2011-09-03;

2011-12-23。

国家973项目(2006CB600902)。

吴小军(1978—),男,博士生,主要从事C/C复合材料快速致密方面的研究。

乔生儒,教授/博导。E-mail:blao@nwpu.edu.cn

(编辑:薛永利)