提高轻型发动机曲轴连杆机构制造技术的思考

秦建生

(重庆工业职业技术学院机械工程学院 中国 重庆 401120)

0 前言

近年来我国轻型发动机、摩托车用发动机、小型动力机、小型动力发电机制造工业高歌猛进取得了前所未有的发展;我国轻型发动机年生产能力已达2000~3000万台以上,奠定了生产能力崛然雄居世界第一的大国地位。其轻型发动机产品种类比较齐全,生产能力不断扩张增长,产品的性能、质量水平也日益提高;从而奠定了实力雄厚的我国轻型发动机制造工业体系。当前我国轻型发动机产业已经发展到一个新的关键时期,如何进一步实现产品创新升级持续发展我国轻型发动机产业、由轻型发动机制造大国迈向制造强国?将我国轻型发动机产业实体做大做强提升上一个新台阶;我们认为应当充分重视对轻型发动机、以及轻型零配件的开发研究;曲轴连杆机构是发动机的关键组成部分,对发动机的工作性能和寿命都具有十分重要的影响。

1 曲轴连杆机构的组成及工作与受力

曲轴连杆机构的功用是把由燃气膨胀作功作用在活塞上的力转变为曲轴的转矩,以为发动机对外提供动力输出机械能。在发动机工作时,气缸内最高温度可达到2500K以上,最高压力可达到90bar。而在现代轻型发动机发动机最高转速可达15000r/mim,则活塞每秒钟将完成500个行程,可见其线速度很高。因此曲轴连杆机构的工作特点是在高温、高压和交变力冲击的条件下运转工作。其工作条件恶劣且受力复杂。

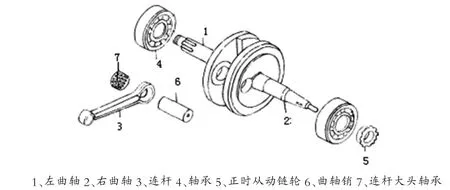

1.1 曲轴连杆机构的组成

从总体上讲,它由连杆总成和曲轴总成组成。连杆总成由连杆小头轴承,或小头衬套、连杆和连杆轴承组成。如果是分体式连杆,还有连杆大头盖、连杆螺栓等。轻型发动机曲轴连杆机构主要组成零件如图示:

图1 曲轴连杆机构

1.2 曲轴连杆机构的工作与受力

由于曲轴连杆机构是在高压下作变速运动,因此它在工作中的受力情况复杂;分析曲轴连杆机构在工作中的受力其中既有气体作用的主动力又有由变速变向运动所引起的往复惯性力、离心力、摩擦力。

由于发动机工作时产生的气体作用力、侧向力、惯性力、离心力、摩擦诸作用力。各种力作用在曲轴连杆机构的各相关零件上,使其受到压缩、拉伸、弯曲、扭转等不同形式的载荷。为了保证工作可靠,减少磨损,减小对发动机的工作性能和使用寿命的影响,因此,我们在结构制造技术上必须注意采取相应的措施。

2 曲轴连杆机构制造应达到的技术要求

由于曲轴连杆机构是在高压下作变速运动,因此它在工作中的受力情况较为复杂,为了提高发动机的工作性能和寿命,要求工作中在承受力和传递力的过过程中不允许有变形并具有较高的强度、刚度和工作可靠性,因此,对曲轴连杆机构的制造加工和装配质量尺寸精度和位置精度提出了较高的技术要求:

(1)曲轴连杆机构必须要有极好的刚性;

(2)连杆小头孔中心线、大头孔中心线、曲轴销中心线和曲轴中心线必须在同一平面内相互平行,不得在空间有相互交叉扭曲;

(3)小头孔与大头孔中心线、曲轴销与曲轴中心线必须与气缸中心线垂直;

(4)曲轴的旋转质量必须符合平衡计算与设计的要求。并且应做必要的动平衡试验;

(5)左、右曲轴主轴颈的同轴度不得大于 0.02~0.05mm;

(6)连杆大头与轴承的径向间隙一般在0.01mm以内;极限值不大于 0.05mm;

(7)连杆大头装配后在曲拐内的轴向间隙一般为0.10~0.35mm;具体数值应以设计精度要求为准;

(8)曲轴总成装入曲轴箱后的轴向间隙,一般不大于0.40mm,过大则会产生异响。在一些要求较高的发动机采用了轴向止推弹簧来消除这一间隙的影响。

3 曲轴连杆制造材料的选择

曲轴连杆的制造材料对发动机的工作性能有很大的影响。例如由于制造热或者处理工艺的问题造成连杆的刚性不足,在工作中产生弹性变形,致使发动机敲缸、单边磨损,可靠性、寿命异常降低;其发动机的磨损、变形,振动和噪音有很大部分是由曲轴连杆造成的。因此曲轴连杆制造材料及工艺的选择必须满足以下要求:

1)有较高的刚性及疲劳强度;

2)有较高的轴颈表面硬度以及较好的循环韧性(内摩擦所消耗的功)和淬透性;

3)有较好的制造工艺性。

轻型发动机发动机大都采用锻造曲轴连杆,其常用的材料为优质碳素钢及合金钢。常用的优质碳钢为:45、50号碳钢(GB699-65),合金钢为 35Mn2,45Mn2,35CrMOA,40CrNi,40Cr,18 Cr2Ni4WA 等。而新发展起来的鎂铝合金、高强度碳素纤维材料则有较好的研究发展应用前景。

对于锻造曲轴连杆,特别是高强度合金钢曲轴连杆,其制造技术对合金钢曲轴连杆的机械性能影响较大,应当引起我们重视:

(1)应当用模锻法制造毛坯。以保证金属纤维方向和曲轴连杆工作时的最大主应力方向相一致,即纤维应顺着曲柄和轴颈的轮廓分布。如纤维组织不能正确分布,则容易导致曲轴连杆强度大大的降低。

(2)正确地选择热处理工艺。对于钢材,凡能提高抗拉极限σb的措施和因素,也能提高疲劳极限,材料的组织愈均匀,晶粒愈细,抗疲劳强度愈高,但同时对疲劳缺口的应力集中也愈敏感。对于曲轴连杆这种受交变冲击的零件,虽然用中、低温回火,有利于改进材料的机械性能,但为了降低对应力集中的敏感性,常选用高温回火。

(3)由于高强度合金钢对于表面应力集中的敏感性较高,所以要求曲轴连杆在整体加工后再抛光,并且不许表面碰伤,因为表面碰伤痕往往成为极危险的尖锐缺口。 为了进一步提高材料的抗疲劳强度,还可以采用表面强化法,其实质是预先给零件表面加以压缩应力,以达到提高抗疲劳强度的目的。

(4)高强度合金钢曲轴连杆在机械加工或表面强化处理过程中,都要尽可能地减少变形。因变形过大在校正时往往容易削弱材料的疲劳强度。

4 提高曲轴的检测及装配质量

在制造加工发动机曲轴时,为了保证其曲轴的装配质量和发动机的整机工作性能,必须严格控制曲轴的制造质量和装配精度。例如如果曲轴装配时出现如图2所示:a为左、右曲轴两主轴颈不同轴度误差;b为左、右曲轴两主轴颈不平行度误差;而这类形位误差会严重影响发动机的整机工作性能,而且如果装配后再用机械校正的方法也很难得到满意的工作性效果。因为校正的方法会造成应力,装配后仍然还是会带来工作变形,并影响到发动机的整机工作的质量和性能。因此必须从根本上严格控制曲轴的制造过程和检测、装配质量。

图2 曲轴装配时的形位误差

4.1 提高曲轴的检测及装配质量的问题

那么如何从根本上严格控制提高曲轴的检测及装配质量?为了研究提高曲轴的检测及装配质量的问题,下面举一实例加以具体分析讨论研究:

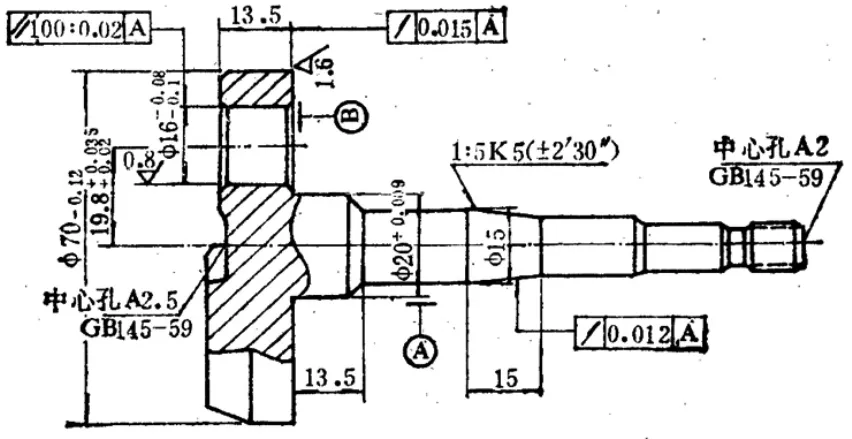

现以某轻型发动机发动机曲轴制造图为例(见图3):其在零件设计图上对零件的位置精度提出了较高的要求,其中对于曲轴轴销孔

以曲轴轴径Φ20+0.09为基准,规定平行度误差在100mm长度上不平行度不得大于0.02mm;这是一个比较关键的尺寸精度。

图3 曲轴零件图

目前,在实际生产中为控制其平行度误差,一般采用的常规检验方法是将曲轴零件的两个顶尖孔连心线作测量基准,用两个顶尖将工件两端顶紧定位,然后在销孔内插入检验棒,通过在标棒上打千分表的方法来检测其平行度位置误差,见图4:

图4 检测其平行度位置图

为了消除孔径本身制造公差(孔径大小)的影响,故将标棒的尺寸在Φ16-0.1到Φ16-0.08之间分作10组,检验时由小到大逐一插入。采用这种检测方法带来以下问题:

1)验效率低,不适宜于批量生产;

2)测量不精确,容易引起生产与检验部门之间的争议。例如,工件孔径实际尺寸按随机分布,现将标棒分10组尺寸段逼近,其误差难于避免;其二,当孔径有形状误差如锥度误差时,通过标棒打千分表,检验认为零件平行度不合格,而实际上是合格品并符合产品设计图要求;未能真正体现产品的设计思想和工艺要求。

4.2 检测基准和方法的选择

为提高检测质量,可以选用四种测量基准方案来实现:

1)选择以零件的外圆柱面Φ20+0.009为检测基准;

2)选择以外圆锥轴 ф15mm 锥度 1:5(±2′30″)作为检测基准;

3)选择以两顶尖孔GB145-59中心连线为检测基准;

4.3 提高加工及检测精度的分析

分析发动机曲轴的产品部件装配图及整机装配图,曲轴装配后,将以其曲径Φ20+0.009装入发动机体轴承孔中,在活塞的作用下作高速旋转运动;若组装后连杆曲轴销与轴承孔轴心线不平行(即曲轴轴销孔与轴径Φ20+0.009轴线不平行),将直接影响发动机的工作性能,引起发动机活塞拉伤、噪声、振动和影响工作效率。因此,在加工、装配及检测中,必须严格控制并保证曲轴轴销孔与 Φ20+0.009轴径两者间的平行度要求。

根据实际的生产工艺条件和状况,合理的工艺方案和检测控制手段应当取以曲轴盘端面B作为定位检测基准,即上述方案4)。通过分析我们知道,采用以轴径Φ20+0.009作定位基准在实际工艺过程中是难以实现的,应采取符合工艺过程实际的工艺方案:既在检测控制曲轴轴销孔与轴径Φ20+0.009平行度误差时,采取以曲轴盘端面B作为测量定位基准,以使得检测与工件的机械加工和组装的定位方式一致,这样可以最终保证控制产品的装配质量。

4.4 提高曲轴检测及装配质量的意见

为提高轻型发动机发动机曲轴制造加工中曲轴的检测及装配质量,应研究和改进提高曲轴的检测及装配技术方法;严格控制曲轴的几个关键制造尺寸,为了减小应力应尽量避免装配后采用校正的方法。为保证曲柄销和主轴颈的平行度及两主轴颈的同轴度,曲轴左、右半部应严格按曲柄臂半径R分组,然后分别将不同组别进行装配。并且严格控制曲轴连杆机构的质量和动、静平衡,以保证平衡曲轴连杆机构的旋转惯性力等。采用高精度先进的气电组合测量仪对曲轴进行检测;由于其检验方法选择采用气动式测量仪,其气动测量头在被检测孔中为非接触式检测,无磨损,而且由于运用双管式气动测量头的原理,可以排除零件形状误差对检测时的影响,由此可获得正确且较高的测量精度和装配质量。

5 曲轴连杆机构的运动平衡

据了解目前我国在曲轴连杆机构实际加工制造过程中,很多配套生产厂家在装配前未进行专门必要的动平衡检测和调整,有的甚至连静平衡检测和调整也未进行;而总装厂则又很少有严格的检查和控制,因而严重影响了发动机的工作性能,造成发动机的振动和噪音、加剧了气缸的磨损,影响到发动机的寿命和可靠性。这是十分值得引起我们注意的问题。

6 结语

轻型发动机发动机曲轴连杆机构的参数、品质和质量是轻型发动机的核心所在对轻型发动机的性能品质和产业发展,对提高我国轻型发动机产业出口和参与国际竞争力,始终起着关键主导作用。因此,发展轻型发动机发动机产业,其中研究提高发动机内在制造技术质量的一些主要问题值得我们注意。

[1]刘峥,王建昕,编著.汽车发动机原理教程[M].清华大学出版社,2001,9.

[2]周龙保.内燃机学[M].机械工业出版社,1999.

[3]王成志,等.提高曲轴检测及加工精度的探讨[J].机械工艺师,1989,10.