柔性制造系统多工作台任意交换的装配调试方案

赵建华

ZHAO Jian-hua

(沈机集团 昆明机床股份有限公司,昆明 650203)

0 引言

FMS1600和FMS1000柔性制造系统是齐重数控装备股份有限公司2007年订购昆明机床股份有限公司(以下简称昆机)两条卧式加工中心柔性生产线的合同订单项目,主要用于垂直进给箱体、垂直升降箱体和变速箱体类零件的批量精加工。该柔性制造系统属国内规格最大、承载最重、精度最高,实现了多品种零件的混流加工、几种工艺路线并行、作业计划制定、任务分配等功能,满足用户对FMS精度、质量、生产率、可靠性、自动化及设备柔性、生产柔性和工艺柔性等的需求。

因FMS1600和FMS1000柔性制造系统的结构特点相似,工艺流程和要求也类似,因此本文以承重和规格较大的FMS1600柔性制造系统做阐述。

1 柔性制造系统简介

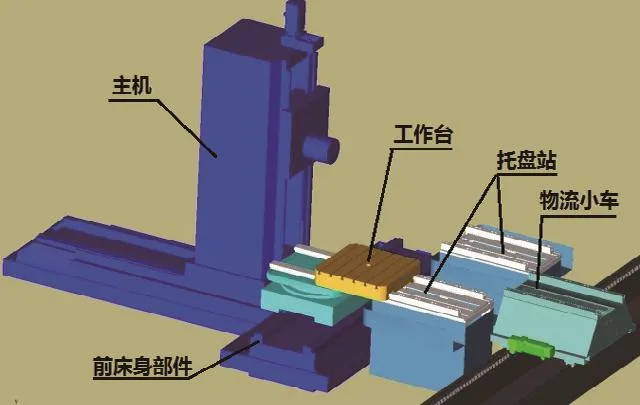

根据用户要求,FMS1600柔性制造系统由7台主机(双工位卧式加工中心TH6513B/2)、30块大规格高精度工作台(1600×1800mm)、物流运输系统(物流线床身、物流小车、4个装卸站、24个缓存站)等组成。为了充分发挥柔性制造系统高加工效率和高自动化的特点,必须保证装载有需加工零件的工作台按加工调度需要交换到指定的主机上进行零件加工。FMS1600柔性制造系统如图1所示。

图1 FMS1600三维几何模型

2 物流运输系统介绍

物流系统用以实现零件及工装夹具的自动供给和装卸,完成工序间的自动传送、调运和存储工作,是柔性制造系统主要的组成部分。根据加工设备的数量及用户实际生产场地, FMS1600采用直线排列方式(如图2所示),主机与缓存站分列于运输线的两侧,物流小车作为中间载体,其运动既要实现工作台在物流线上的传输和定位(X轴)、又要实现工作台从物流线向主机侧和缓存站侧的双向交换和定位(Z轴)。

要实现工作台在主机、托盘站、物流小车和缓存站间的任意交换,其主机、托盘站、物流小车、缓存站间的相互位置精度(高度尺寸、左右尺寸及其相互间的精度要求)的装配调试就尤为重要,须对其装配基准、装配顺序、相互位置精度要求以及测量方法和测量精度等作详细的研究分析,以避免因调整顺序和方法不当,造成不能实现工作台在上述各部件间任意交换。

3 多工作台在物流小车、多主机、缓存站间任意交换分析和解决方案

如图1所示布局,要实现工作台在7台主机、4个装卸站和24个缓存站间任意交换,物流线床身长度达57.6米,其拼接后床身直线度测量和物流小车运动坐标精度测量、物流线床身与缓存站、装卸站和主机托盘之间的相对尺寸(左右尺寸和高度尺寸)、位置精度是FMS调试时首先须考虑的基本问题。

主机、托盘站、物流小车和缓存站间的工作台大面高度一致性是实现多工作台在物流运输小车、多主机、缓存站和装卸站间任意交换的重要基础,以谁的高度尺寸为基准进行它们之间高度一致性的装配调试,如何进行高度一致性的调试和测量,才能满足其装配要求,又要使测量准确和简单易行,这是装配调试中的一个难题。如以其中一台精密卧式加工中心工作台面高度为基准进行调试,2台主机的工作台大面高度差为0.1mm,7台主机工作台大面总高度差将达0.6mm,将造成57.6米长物流线床身的直线度的安装调试与主机间的高度要求发生冲突,导致装配调试非常困难,这样的调试方法造成主机既要保证其非常高的几何精度要求,又要保证之间的高度一致性,加大7台精密卧式加工中心的装配调试难度,且调试效率非常低下。在对其机械结构进行分析后,因托盘站、物流小车和缓存站都是焊接加工件,与其进行组装的导轨由于无长度尺寸一致性要求,装配无法进行机械定位,故不能控制它们与物流线床身的距离尺寸一致性,导致无法实现物流小车上的工作台与托盘站和缓存站的双向交换。

经过工艺认真分析研究后,提出主机、托盘站、物流小车和缓存站间的位置精度以物流线床身为基准进行的调试流程,形成FMS1600柔性制造系统尺寸精度和相对位置精度调试技术,实现任一块工作台能在上述各部件间任意交换。

图2 FMS1600整体布局示意图

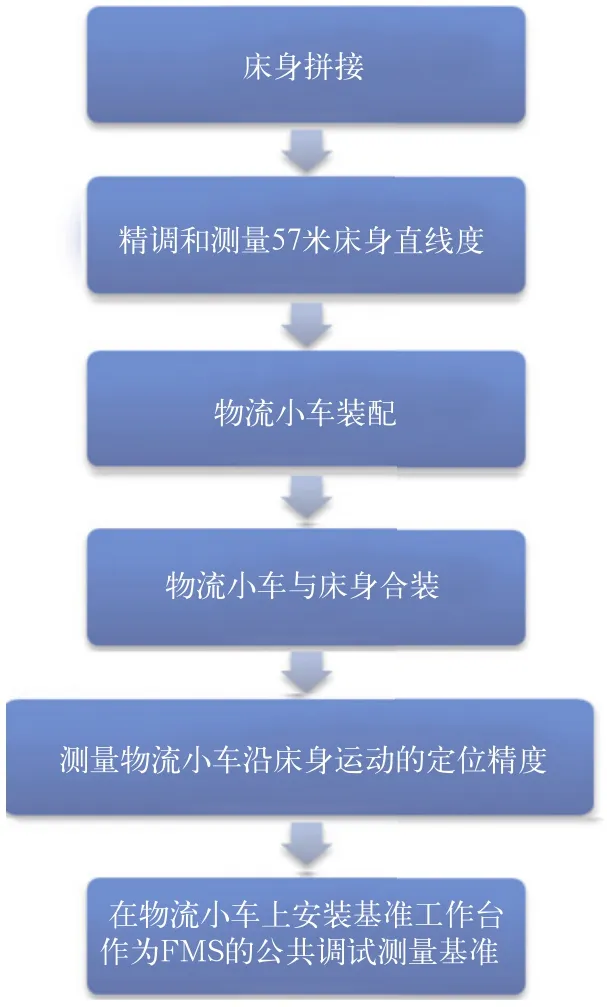

4 物流线运输系统装配调试和精度测量

因物流线床身作为FMS工作台任意交换的装配调试基准,由12件4.8米床身拼接成为57.6米长物流线床身,而昆机从未装配和测量过如此长距离尺寸的导轨,因此需攻克长距离尺寸床身导轨直线度和其运动坐标精度的测量技术。物流线床身的装配调试流程如图3所示。

图3 物流线床身部件调试流程

4.1 物流线床身导轨直线度测量

一般情况下,床身导轨直线度测量使用自准仪,昆机现有自准仪最大测量量程为20米,而该柔性制造系统物流线床身总长为57.6米,用原来20米量程的自准仪根本不能测量这么长的导轨直线度。基于对自准仪测量设备的使用方法、测量原理、装夹方法和误差评定方法等的深入研究,采用同时使用2台量程为20米的自准直仪,1台作为准直望远镜,1台作为反射镜使用,经误差处理,使用自主创新研制的专用对光装置,进行反复测量和比对试验,成功解决了行程为57.6米的物流线床身的直线度测量难题。

4.2 物流小车运动坐标定位精度测量

使用激光干涉仪测量运动部件的坐标定位精度,在其测量行程超过30米时,光路调整困难,光强不能满足测量要求,导致测量工作难以完成。该物流线床身的运动行程大于50米,须解决激光干涉仪测量其坐标定位精度时光路调整困难和光强不能满足测量要求的难题。经过对物流线床身定位精度测量的反复试验和验证,采用分段对光技术攻克了运动行程大于50米的坐标定位精度测量难题。

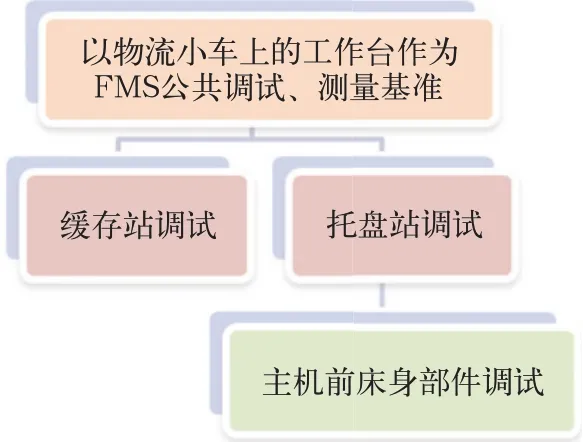

5 工作台在主机、托盘站、物流运输小车和缓存站间任意交换的装配调试

以物流小车上的工作台作为FMS的公共调试和测量基准,首先须对托盘站或缓存站进行装配调试,其次才能以调试过的托盘站为基准对主机前床身进行装配调试,其调试流程和顺序如图4所示。在此调试流程下,须攻克快速和准确测量相互间工作台面等高尺寸一致性的测量技术。

5.1 物流系统各相关部件定位基准等高一致性测量

图4 FMS物流系统调试流程

经过对经纬仪、数显测高仪的测量原理、测量方法进行深入研究,在分析研究传统和先进测量方法的基础上,优化组合两种测量仪器的测量功能,利用经纬仪和数显测高仪组合与靶标应用,利用经纬仪竖直度盘在90°(或270°)位置时,其视准轴线为一条水平线,经纬仪竖轴旋转时,视准轴线形成了一个水平面,使这个水平面过渡成为测量工作台大面等高的基准平面,再利用数显测高仪分别测出两工作台面与这个基准平面的距离,获得等高误差。通过对测量不确定度的分析计算,并进行测量比对试验和验证,攻克了主机、托盘站、物流小车、缓存站工作台面间的等高精度一致性测量技术,该方法既经济、准确,而且简单易行,满足了柔性生产线的安装调试的需要。

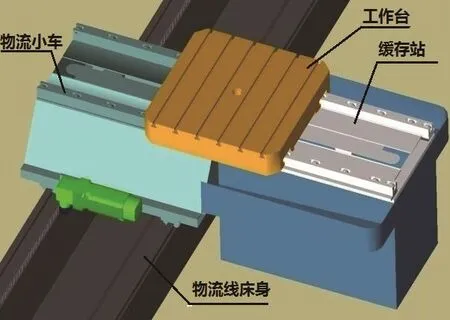

5.2 保证工作台在物流线与缓存站和装卸站间任意交换的装配调试技术

以物流小车上的工作台面作为高度尺寸的调试基准,按设计要求把缓存站或装卸站站安装在与物流小车进行交换的位置,在缓存站上安放工作台,首先进行两个工作台大面高度尺寸一致的调试和测量,达到工艺要求后,调试其与物流线床身间的相对尺寸和位置,其次再进行两个工作台侧基准尺寸一致的调试和测量,确保物流小车链条上的拉销能自如进出组装在工作台上的导向槽,最终保证安装在缓存站上的工作台能任意交换至物流小车上,如图5所示。按上述步骤和要求,进行每个缓存站和装卸站的装配调试,记下各个缓存站和装卸站同物流小车进行工作台交换的坐标位置,并把这些坐标位置存储在数控系统参系中,实现工作台在其相互间的任意交换。

图5 工作台在缓存站与物流小车间交换

5.3 保证工作台在物流线与托盘站间任意交换的装配调试技术

以物流小车上的工作台面作为高度尺寸的调试基准,按设计要求把托盘站安装在与物流小车进行交换的位置,在托盘站上安放工作台,首先进行两个工作台大面高度尺寸一致的调试和测量,在达到工艺要求后,调试其与物流线床身间的相对尺寸和位置,其次再进行两个工作台侧基准尺寸一致性的调试和测量,测量物流小车丝杆对每个托盘站的负向运动尺寸(该尺寸通过电气一一对应进行补偿),确保物流小车链条上的拉销能自如进出组装在工作台上的导向槽,最终保证安装在托盘站上的工作台能任意交换至物流小车上,如图6所示。按上述步骤和要求,进行每个托盘站的装配调试,记下各托盘站同物流小车进行工作台交换的坐标位置,并把这些坐标位置存储在数控系统参系中,实现工作台在其相互间的任意交换。

图6 工作台在托盘站与物流小车间交换

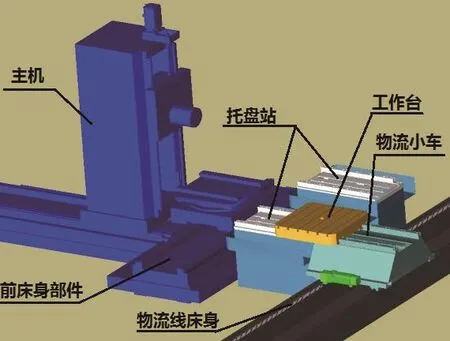

5.4 保证工作台在主机托盘站和前床身转台间任意交换的装配调试技术

以调试过的托盘站上的工作台面作为高度尺寸的调试基准,与主机前床身部件上的工作台进行调试和测量,首先调试和测量两个工作台大面高度尺寸一致,其次调试前床身部件与托盘站间的相对尺寸和位置,通过调整托盘交换站上的油缸行程,确保托盘交换站链条上的拉销能自如进出组装在工作台上的导向槽,保证工作台能在托盘站与主机前床身部件间实现交换,如图7所示。按上述步骤和要求,进行每台主机的托盘站与前床身部件间的装配调试,实现工作台在任意托盘站与主机间的交换。

图7 工作台在托盘站与前床身间交换

6 结束语

通过对长距离导轨尺寸的物流线床身的直线度和物流小车沿该床身运动的定位精度进行测量,并以该床身作为FMS的公共调试、测量基准,对工作台在物流线与缓存站和托盘站间、在主机托盘站和前床身转台间任意交换的装配调试方法和流程,工作台尺寸等高一致的测量方法进行了研究和应用,确保工作台在上述各部件间的任意交换,为柔性制造系统实现工作台任意交换提供了一种实用可行的装配调试方案。

[1] 俞圣梅,杜陀.我国FMS技术的发展现状[J].制造技术与机床,1994,02.

[2] 赵晓波,张鸣,罗振壁; 等.可重组FMS中缓冲区容量的优化配置问题[J].系统工程学报,2000,02.