双工位弧焊机器人系统控制方法

左世慧,吴 清

ZUO Shi-hui, WU Qing

(北京机械工业自动化研究所,北京 100120)

0 引言

不锈钢充气柜是目前电力系统中一种较为新型的结构形式,不同的生产厂家采用了不同的结构形式和生产方式,生产效率和生产质量也有着很大的区别。针对现状,我所开发专门用于不锈钢充气柜的焊接工作站。

这套不锈钢充气柜焊接工作站基于弧焊机器人与焊接变位机组成A区和B区双工位焊接系统,焊接变位机采用机器人配置的附加伺服轴驱动减速机实现工件360度旋转;为弥补焊接机器人工作区域不能覆盖被焊接工件的长度方向,采用气缸实现机器人基座变位。同时考虑到用户使用上的一些便利,采用了一些有针对性的技术措施。

1 系统组成

采用S7-200系列PLC作为主控制器,同时配置两台TP170触摸屏作为A工位和B工位的选择工件焊接程序的人机操作界面。

弧焊机器人采用ARC M120iB/10L,两台1.6KW的附加轴。

全数字化逆变式焊机Pro Evolution 5200,具有MIG/MAG、脉冲MIG等多种焊接方法功能。焊机内置焊接专家程序,适用于碳钢、合金钢、不锈钢和铝及铝合金等多种材料的焊接;焊机可以存储焊接程序,通过焊机上的接口调用;焊机起弧和收弧程序;具有弧长调节和焊丝回烧控制功能;与机器人具有专用的控制接口,通过航空插头直接连接,接口信号中有模拟量形式的电压电流和焊接速度信号,以及开关量形式的控制和反馈信号。

工件材质为2~4mm厚316不锈钢板。

图1 系统配置图

2 便于调试监控的人机界面

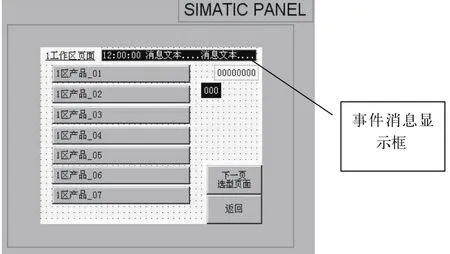

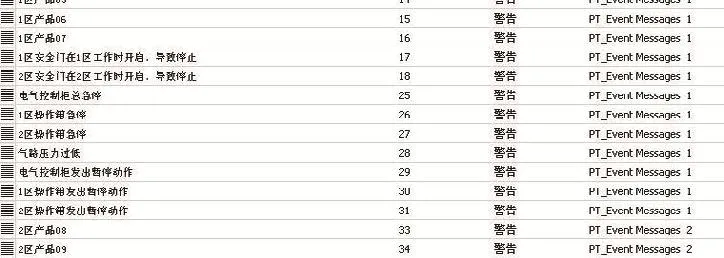

AB工位各配置一套工装卡具和一套水平配置的变位伺服电机,工作时间与工件装卡时间重叠,提高生产效率。为了便于用户在两个相互隔离的操作工位调用焊接程序,采用两块TP170A触摸屏分别安装于AB工位两侧,两块TP170A触摸屏与S7-200系列PLC通过总线方式通讯,通讯协议采用MPI方式,TP170A触摸屏必须设置为主站工作方式,当然,通讯协议也可以采用PPI方式。注意两块触摸屏的总线地址要有所区分。为便于显示系统工作状态和TP170A触摸屏相互显示对方的实时操作,本次设计中采用了事件消息来实现这些消息传递。如图3所示,消息显示的系统状态包括总急停和气路压力过低等状态,以及相邻工位触摸屏实时操作,例如焊接程序选择、暂停和工位急停等操作。

图2 事件显示在触摸屏中的位置

图3 事件消息的内容

3 子系统间的连接方式

焊接机器人与5200弧焊焊机连接相对简单,使用随机附带的带有航空插头的多芯电缆连接机器人和弧焊焊机,即可完成通讯的硬件连接,在机器人操作面板上选择对应的弧焊焊机类型就可以完成两者之间的通讯设置。

常用的信号有模拟量:Welding voltage焊接电压,Wire speed供丝速度。开关量:Start命令起弧,Gas命令送保护气,Arc on反馈起弧。机器人开始命令弧焊焊机起弧时,只有收到弧焊焊机的Arc on反馈起弧信号时,才开始焊接运动,否则,机器人经过一个预先设置的延时后仍然没有收到这个信号,机器人终止运行并报警,这个预先设置的延时可以在机器人相关菜单中修改。

4 全数字化弧焊焊机调试的特点

5200弧焊焊机调试比较方便,焊机内置焊接专家参数,可以直接采用,也可以略加修改成为自己的特有参数。焊接的工件材质和板厚相对单一,焊接参数组数不多,故而采用存储焊接程序的方式,提前调试好几组焊接程序参数,焊接时由机器人通过4个开关量直接调用预存的16套焊接参数程序。

5 焊接轨迹的补偿方式

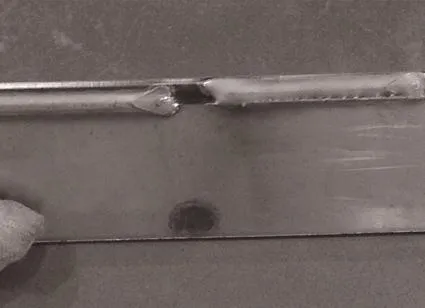

不锈钢充气柜以搭接焊和T形焊居多,这两种接头形式对机器人的定位精度要求较高。由图4焊接试验样件可知,将机器人前进方向上其余两个方向分别调偏1.5毫米左右,焊接效果变差。因此对于焊接刚性不足的不锈钢充气柜而言,提高定位精度尤为重要。

图4 焊接实验样件

弧焊机器人ARC M120iB/10L具备Touch sensing功能,通过与弧焊焊机的连接和配合,利用焊丝碰触工件获取工件的实际位置,修正机器人焊接路径坐标,达到精确焊接的目的。根据实际工况,机器人有几种Touch sensing类型可供选择。

6 焊接机器人程序的调用方法

机器人运动程序有几种设定方式,可以独立的关联机器人本体、附加轴A和附加轴B,也可以关联上述三个运动模块的组合,例如:一个运动程序同时关联机器人本体和附加轴A,这样在一个运动程序段中就可以同时示教机器人本体和附加轴A的运动轨迹,实现七轴(加上机器人本体六个轴)同时运动。而同时关联机器人本体、附加轴A和附加轴B的运动程序在本设计中不仅没用实际意义而且有害(例如:机器人本体和附加轴A协调工作中,如果还关联附加轴B运动,会使B工位在A区工作期间上下料极为危险)。

DEFAULT_GROUP = 1,1,*,*,*,*,*;//关联机器人本体和附加轴A

CONTROL_CODE = 00000000 00000000;

/APPL

ARC Welding Equipment : 1,*,*,*,*;

/MN

1: //程序开始

。。。。。。

12: ;

13:L P[4] 100mm/sec FINE ;

14: Arc Start[2] ; //焊接开始

15:L P[5] 25mm/sec FINE ;

16: Arc End[2] ; //焊接结束

17: WAIT 2.00(sec) ;

。。。。。。

P[5]{ //位置点P[5]的坐标结构,包括机器人本体坐标和附加轴坐标

GP1:

UF : 0, UT : 1, CONFIG : 'N U T,0, 0, 0',

X = -578.358 mm, Y = 1633.231 mm,Z = -34.678 mm,

W = 41.534 deg, P = -.748 deg, R= 53.432 deg

GP2:

UF : 0, UT : 1,

J1= 184.309 deg};

7 结论

双工位弧焊机器人系统经过用户验收,各项指标达到设计要求。操作简单,系统工作稳定。实际焊缝成型好,焊接质量稳定,焊接飞溅少。工人劳动强度大幅度减低,劳动环境大为改善。

[1] ARC M120iB/10L机器人操作手册.

[2] S7-200.系统手册.

[3] TP170A设备手册.

[3] Pro Evolution 5200焊机操作手册.